Изобретение относится к технологическому оборудованию для переработки термореактивных полимерных материалов, в частности, к роторным и роторно-конвей- ерным, преимущественно многономенкла- турным, линиям для прессования из реактопластов различных по форме и объему изделий.

Известна роторная линия для прессования изделий из реактопластов, содержащая смонтированные на станине ротор прессования с силовыми цилиндрами и прессфор- мами, шнековый пластикатор и дозатор пластицированного материала, выполненный в виде циклически поворотного диска с гнездами.

Основными недостатками известной роторной линии являются низкое качество пластицируемых доз из-за разной плотности дозы по длине и ограниченная произво- дительность линии из-за циклической работы пластикэтора.

Наиболее близким техническим решением из известных является роторная линия для прессования изделий из реактопластов, содержащая шнековый пластикатор с бункером, дозатор пластицируемого материала, ротор прессования с силовыми цилиндрами и прессформами, причем шнековый пластикатор снабжен устройством для объемного дозирования исходного материала, выполненным в виде кинематически связанного с роторбм прессования диска с гнездами, а дозатор пластицируемого материала выполнен в виде размещение- го в обогреваемом корпусе и закрепленного на пластикаторе дополнительного шнека с приводами вращения и осевого перемещения, и снабжен приводной заслонкой для отсечения доз, размещенной на выходе из корпуса, лоток передачи.

Недостатком линии является отсутствие необходимой технологической гибкости в эксплуатации из-за невозможности быстрого перевода линии на выпуск новых номенклатур ввиду отсутствия механизмов для быстрого регулирования плотности и длины доз. Для этого необходимо (кроме замены прессформ) изготовить заново и заменить в линии устройство объемного дози- рования, что вызывает большие простои линии и снижение ее фактической производительности, кроме того, ограничена и теоретическая производительность в виде циклического режима выдачи доз в ротор прессования.

Целью изобретения является расширение технологической возможности линии в эксплуатации путем обеспечения возможности быстрого регулирования плотности и

длины доз при переводе линии на выпуск новых номенклатур изделий.

Поставленная цель достигается тем, что известная роторная линия снабжена дополнительным ротором и дополнительными материальными цилиндрами, которые вместе с имеющимся смонтированы на дополнительном роторе, механизмом регулирования плотности и длины доз и регулировочным элементом, причем последний установлен на выходе одностороннего гидроцилиндра с возможностью взаимодействия с его поршнем, а механизм регулирования плотности и длины доз выполнен в виде коробок скоростей, установленных на каждой позиции ротора пластикации с возможностью взаимодействия с приводом вращения шнека через зубчатую муфту с зубчатым Колесом.

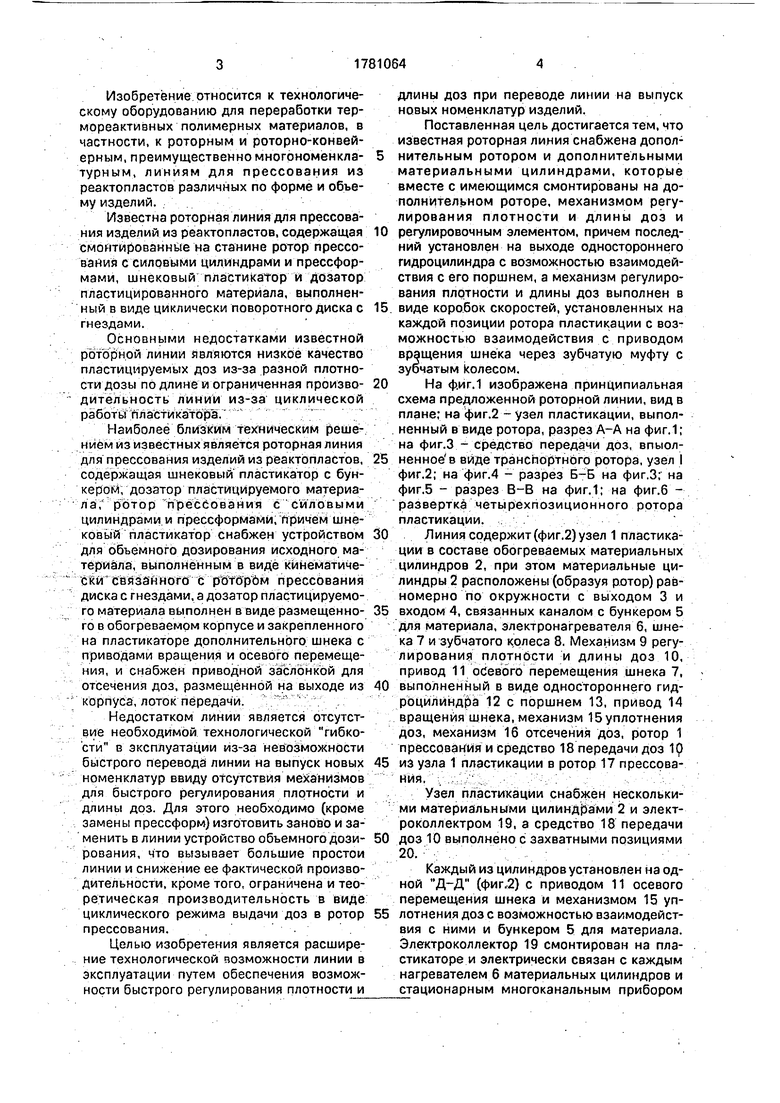

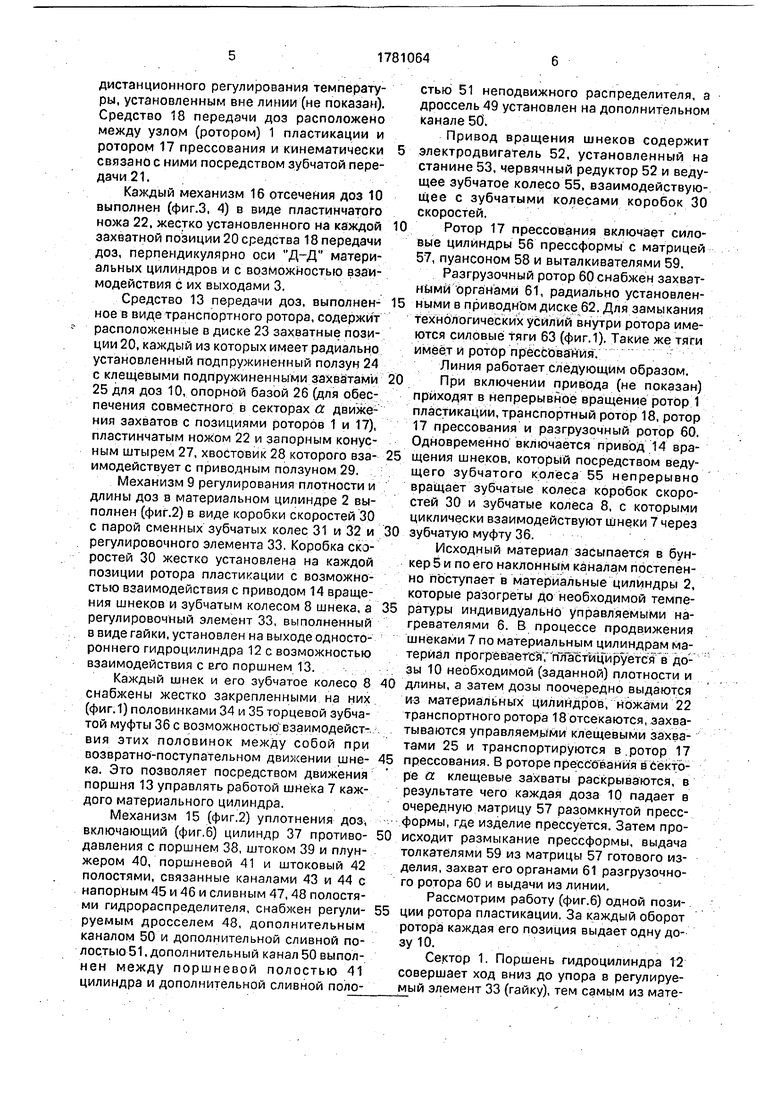

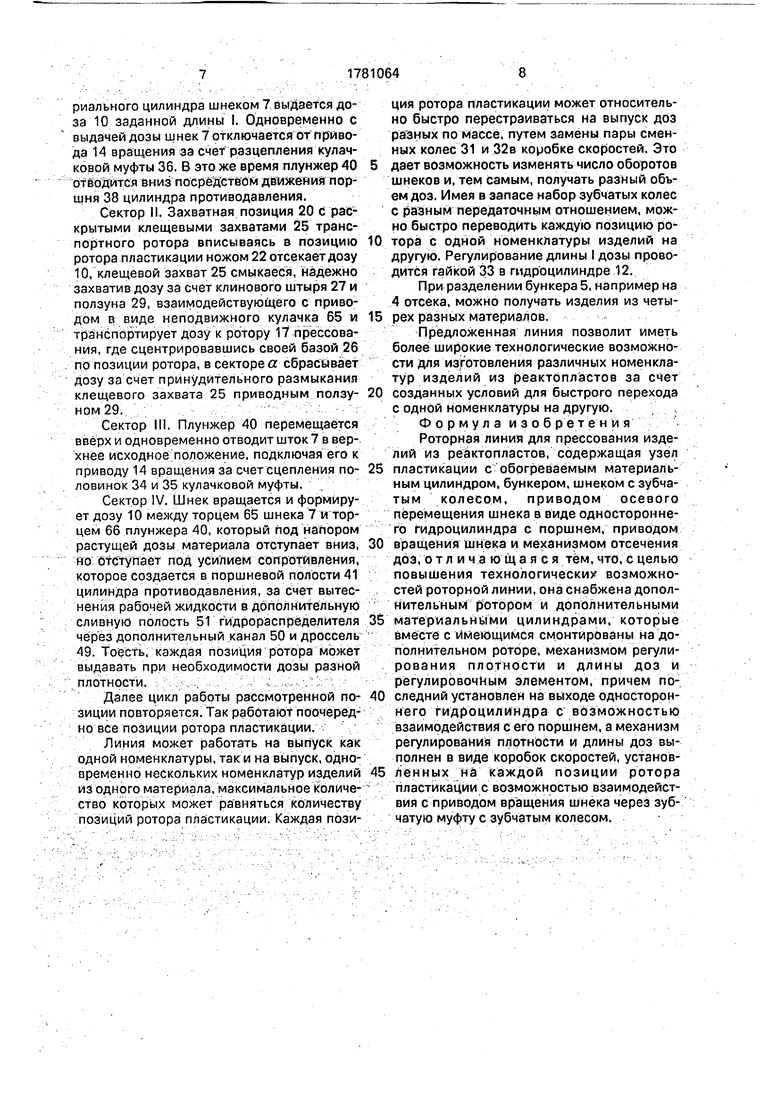

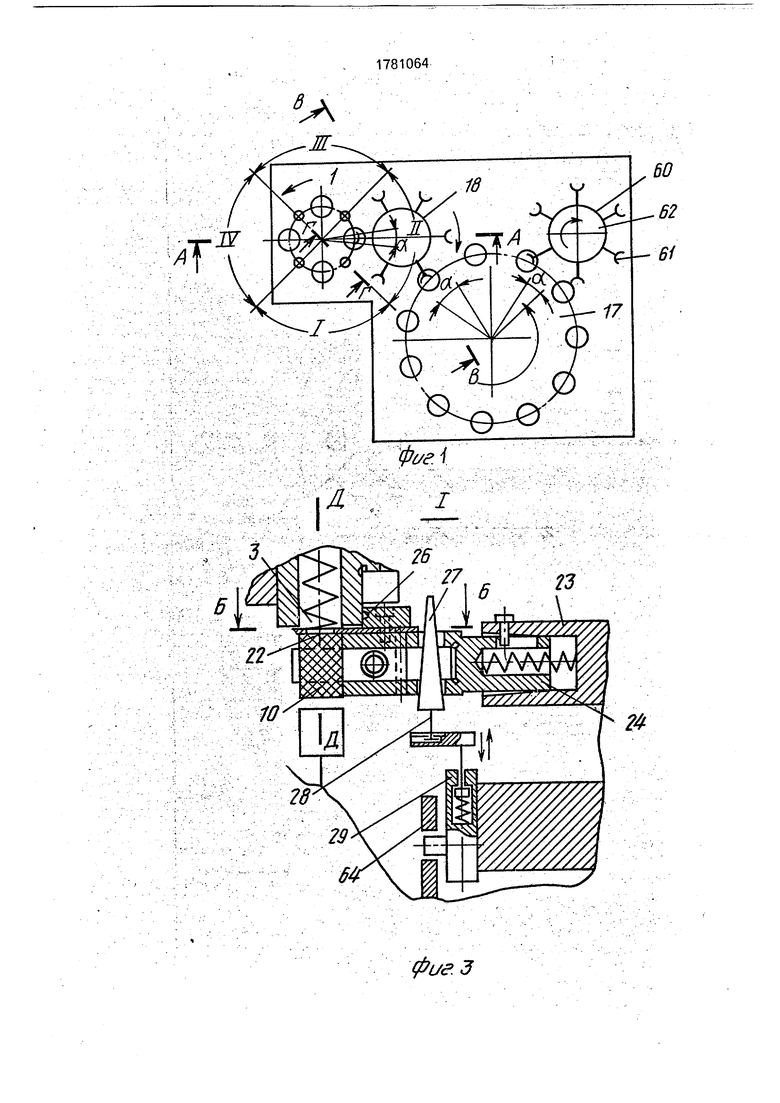

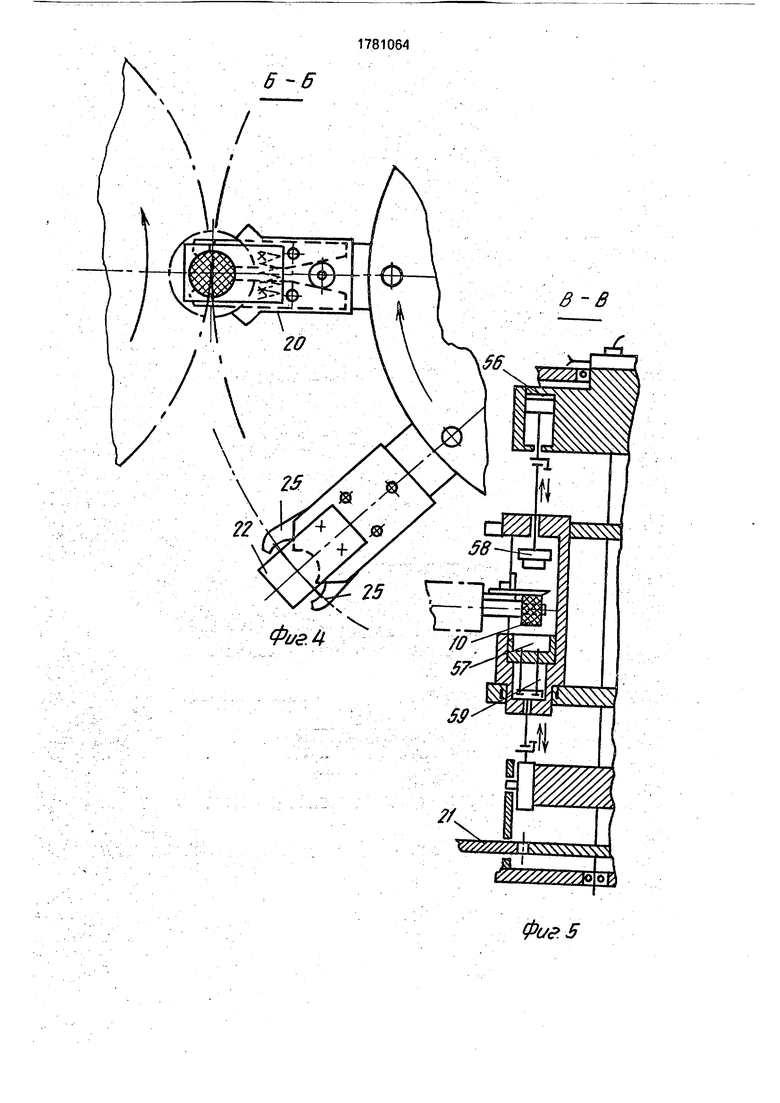

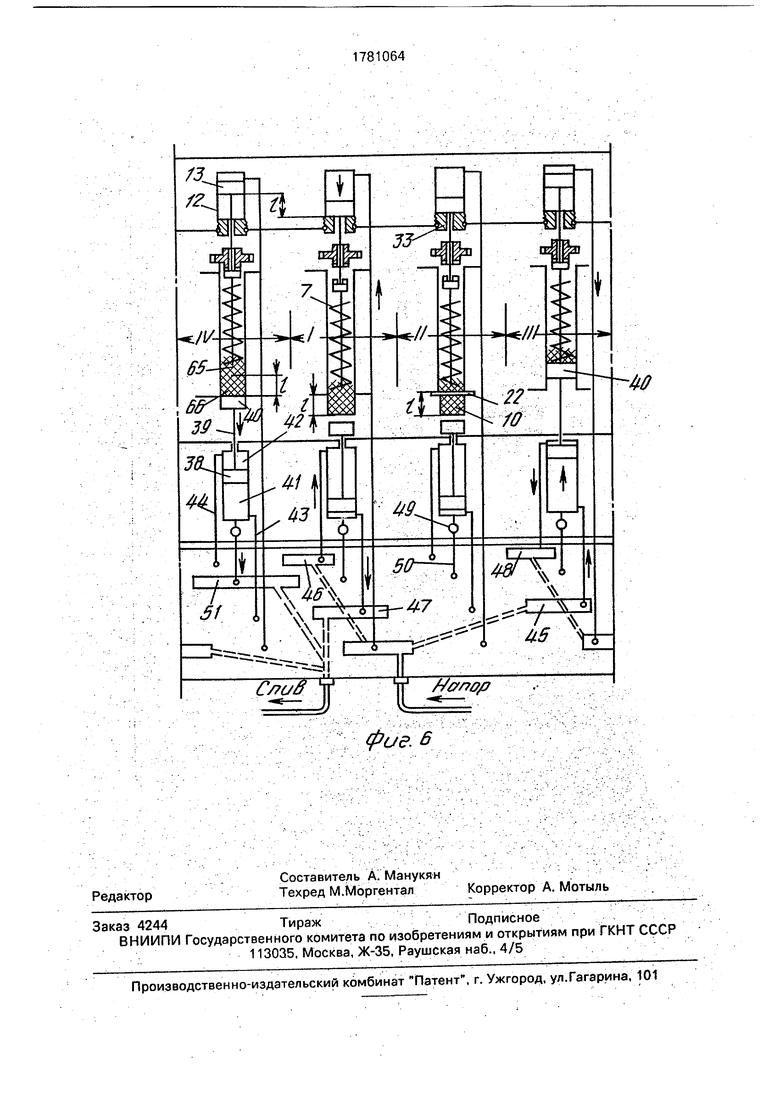

На фиг.1 изображена принципиальная схема предложенной роторной линии, вид в плане; на фиг.2 - узел пластикации, выполненный в виде ротора, разрез А-А на фиг.1; на фиг.З - средство передачи доз, впыол- ненное в виде транспортного ротора, узел I фиг.2; на фиг.4 - разрез Б-Б на фиг.З; на фиг.5 - разрез В-В на фиг.1; на фиг.6 - развертка четырехпозиционного ротора пластикации.

Линия содержит (фиг.2) узел 1 пластикации в составе обогреваемых материальных цилиндров 2, при этом материальные цилиндры 2 расположены (образуя ротор) равномерно по окружности с выходом 3 и входом 4, связанных каналом с бункером 5 для материала, электронагревателя 6, шнека 7 и зубчатого колеса 8. Механизм 9 регулирования плотности и длины доз 10, привод 11 осевого перемещения шнека 7, выполненный в виде одностороннего гидроцилиндра 12 с поршнем 13, привод 14 вращения шнека, механизм 15 уплотнения доз, механизм 16 отсечения доз, ротор 1 прессования и средство 18 передачи доз 10 из узла 1 пластикации в ротор 17 прессования.

Узел пластикации снабжен несколькими материальными цилиндрами 2 и элект- роколлектром 19, а средство 18 передачи доз 10 выполнено с захватными позициями 20.

Каждый из цилиндров установлен на одной Д-Д (фиг.2) с приводом 11 осевого перемещения шнека и механизмом 15 уплотнения доз с возможностью взаимодействия с ними и бункером 5 для материала. Электроколлектор 19 смонтирован на пластикаторе и электрически связан с каждым нагревателем 6 материальных цилиндров и стационарным многоканальным прибором

дистанционного регулирования температуры, установленным вне линии (не показан). Средство 18 передачи доз расположено между узлом (ротором) 1 пластикации и ротором 17 прессования и кинематически связано с ними посредством зубчатой передачи 21.

Каждый механизм 16 отсечения доз 10 выполнен (фиг.З, 4) в виде пластинчатого ножа 22, жестко установленного на каждой захватной позиции 20 средства 18 передачи доз, перпендикулярно оси Д-Д материальных цилиндров и с возможностью взаимодействия с их выходами 3.

Средство 13 передачи доз, выполнен- ное в виде транспортного ротора, содержит расположенные в диске 23 захватные позиции 20, каждый из которых имеет радиально установленный подпружиненный ползун 24 с клещевыми подпружиненными захватами 25 для доз 10, опорной базой 26 (для обеспечения совместного в секторах & движения захватов с позициями роторов 1 и 17), пластинчатым ножом 22 и запорным конусным штырем 27, хвостовик 28 которого вза- имодействует с приводным ползуном 29.

Механизм 9 регулирования плотности и длины доз в материальном цилиндре 2 выполнен (фиг.2) в виде коробки скоростей 30 с парой сменных зубчатых колес 31 и 32 и регулировочного элемента 33. Коробка скоростей 30 жестко установлена на каждой позиции ротора пластикации с возможностью взаимодействия с приводом 14 вращения шнеков и зубчатым колесом 8 шнека, а регулировочный элемент 33, выполненный в виде гайки, установлен на выходе одностороннего гидроцилиндра 12 с возможностью взаимодействия с его поршнем 13.

Каждый шнек и его зубчатое колесо 8 снабжены жестко закрепленными на них (фиг.1) половинками 34 и 35 торцевой зубчатой муфты 36 с возможностью взаимодействия этих половинок между собой при возвратно-поступательном движении шне- ка. Это позволяет посредством движения поршня 13 управлять работой шнека 7 каждого материального цилиндра.

Механизм 15 (фиг.2) уплотнения доз, включающий (фиг.б) цилиндр 37 противо- давления с поршнем 38, штоком 39 и плунжером 40, поршневой 41 и штоковый 42 полостями, связанные каналами 43 и 44 с напорным 45 и 46 и сливным 47, 48 полостями гидрораспределителя, снабжен регули- руемым дросселем 48, дополнительным каналом 50 и дополнительной сливной полостью 51, дополнительный канал 50 выпол- нен между поршневой полостью 41 цилиндра и дополнительной сливной полостью 51 неподвижного распределителя, а дроссель 49 установлен на дополнительном канале 50.

Привод вращения шнеков содержит электродвигатель 52, установленный на станине 53, червячный редуктор 52 и ведущее зубчатое колесо 55, взаимодействующее с зубчатыми колесами коробок 30 скоростей.

Ротор 17 прессования включает силовые цилиндры 56 прессформы с матрицей 57, пуансоном 58 и выталкивателями 59.

Разгрузочный ротор 60 снабжен захватными органами 61, радиально установленными в приводн ом диске 62. Для замыкания технологических усилий внутри ротора имеются силовые тяги 63 (фиг.1). Такие же тяги имеет и ротор прессования.

Линия работает следующим образом.

При включении привода (не показан) приходят в непрерывное вращение ротор 1 пластикации, транспортный ротор 18, ротор 17 прессования и разгрузочный ротор 60. Одновременно включается привод 14 вращения шнеков, который посредством ведущего зубчатого колеса 55 непрерывно вращает зубчатые колеса коробок скоростей 30 и зубчатые колеса 8, с которыми циклически взаимодействуют шнеки 7 через зубчатую муфту 36.

Исходный материал засыпается в бункер 5 и по его наклонным каналам постепенно поступает в материальные цилиндры 2, которые разогреты до необходимой температуры индивидуально управляемыми нагревателями 6. В процессе продвижения шнеками 7 по материальным цилиндрам материал прогревает Ся ,пластйцируется в дозы 10 необходимой (заданной) плотности и длины, а затем дозы поочередно выдаются из материальных цилиндров, ножами 22 транспортного ротора 18 отсекаются, захватываются управляемыми клещевыми захватами 25 и транспортируются в ротор 17 прессования. В роторе пресс о вания в секторе а. клещевые захваты раскрываются, в результате чего каждая доза 10 падает в очередную матрицу 57 разомкнутой пресс- формы, где изделие прессуется. Затем происходит размыкание прессформы, выдача толкателями 59 из матрицы 57 готового изделия, захват его органами 61 разгрузочного ротора 60 и выдачи из линии.

Рассмотрим работу (фиг.б) одной позиции ротора пластикации, За каждый оборот ротора каждая его позиция выдает одну дозу 10.

Се.ктор 1. Поршень гидроцилиндра 12 совершает ход вниз до упора в регулируемый элемент 33 (гайку), тем самым из материального цилиндра шнеком 7 выдается доза 10 заданной длины I. Одновременно с выдачей дозы шнек 7 отключается от привода 14 вращения за счет разцепления кулачковой муфты 36. В это же время плунжер 40 отводится вниз посредством движения поршня 38 цилиндра противодавления.

Сектор II. Захватная позиция 20 с раскрытыми клещевыми захватами 25 транспортного ротора вписываясь в позицию ротора пластикации ножом 22 отсекает дозу 10, клещевой захват 25 смыкаеся, надежно захватив дозу за счет клинового штыря 27 и ползуна 29, взаимодействующего с приводом в виде неподвижного кулачка 65 и транспортирует дозу к ротору 17 прессования, где сцентрировавшись своей базой 26 по позиции ротора, в секторе а сбрасывает дозу за счет принудительного размыкания клещевого захвата 25 приводным ползуном 29.

Сектор III. Плунжер 40 перемещается вверх и одновременно отводит шток 7 в верхнее исходное положение, подключая его к приводу 14 вращения за счет сцепления половинок 34 и 35 кулачковой муфты.

Сектор IV. Шнек вращается и формирует дозу 10 между торцем 65 шнека 7 и тор- цем 66 плунжера 40, который под напором растущей дозы материала отступает вниз, но Отступает под усилием сопротивления, которое создается в поршневой полости 41 цилиндра противодавления, за счет вытеснения рабочей жидкости в дополнительную сливную полость 51 гидрораспределителя через дополнительный канал 50 и дроссель 49. Тоесть, каждая позиция ротора может выдавать при необходимости дозы разной плотности.

Далее цикл работы рассмотренной позиции повторяется. Так работают поочередно все позиции ротора пластикации.

Линия может работать на выпуск как одной номенклатуры, так и на выпуск, одновременно нескольких номенклатур изделий из одного материала, максимальное количество которых может равняться количеству позиций ротора пластикации. Каждая позиция ротора пластикации может относительно быстро перестраиваться на выпуск доз разных по массе, путем замены пары сменных колес 31 и 32в коробке скоростей. Это

дает возможность изменять число оборотов шнеков и, тем самым, получать разный объем доз. Имея в запасе набор зубчатых колес с разным передаточным отношением, можно быстро переводить каждую позицию ро

тора с одной номенклатуры изделий на другую. Регулирование длины I дозы проводится гайкой 33 в гидроцилиндре 12.

При разделении бункера 5, например на 4 отсека, можно получать изделия из четырех разных материалов.

Предложенная линия позволит иметь более широкие технологические возможности для изготовления различных номенклатур изделий из реактопластов за счет

созданных условий для быстрого перехода с одной номенклатуры на другую. Формула изобретения Роторная линия для прессования изделий из реактопластов, содержащая узел

пластикации с обогреваемым материальным цилиндром, бункером, шнеком с зубчатым колесом, приводом осевого перемещения шнека в виде одностороннего гидроцилиндра с поршнем, приводом

вращения шнека и механизмом отсечения доз, отличающаяся тем, что. с целью повышения технологических возможностей роторной линии, она снабжена дополнительным ротором и дополнительными

материальными цилиндрами, которые вместе с имеющимся смонтированы на дополнительном роторе, механизмом регулирования плотности и длины доз и регулировочным элементом, причем последний установлен на выходе одностороннего гидроцилиндра с возможностью взаимодействия с его поршнем, а механизм регулирования плотности и длины доз выполнен в виде коробок скоростей, установленных на каждой позиции ротора пластикации с возможностью взаимодействия с приводом вращения шнека через зубчатую муфту с зубчатым колесом.

В

24

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластикатор-дозатор для термореактивных материалов | 1989 |

|

SU1694407A1 |

| Пластикатор-дозатор для полимерных материалов | 1976 |

|

SU636098A1 |

| Дозирующее устройство для термореактивных материалов | 1975 |

|

SU704801A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ РЕАКТОПЛАСТОВ | 1984 |

|

SU1635415A1 |

| Пластикатор-дозатор для полимерных материалов | 1980 |

|

SU912528A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1989 |

|

SU1666308A1 |

| Шнековый пластикатор-дозатор для полимерных материалов | 1988 |

|

SU1581588A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1987 |

|

SU1512787A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1537557A1 |

| СПОСОБ ДОЗИРОВАНИЯ ТЕРМОРЕАКТИВНЫХ МАТЕРИАЛОВ С ВОЛОКНИСТЫМ НАПОЛНИТЕЛЕМ | 1995 |

|

RU2099187C1 |

Использование: переработка термореактивных полимерных материалов на роторных линиях с расширенными технологическими возможностями линии в эксплуатации. Сущность изобретения: роторная 54 w гЈ 1311 5 линия снабжена дополнительным ротором и дополнительными материальными цилиндрами, которые вместе с имеющимися смонтированы на дополнительном роторе, механизмом 9 регулирования плотности и длины доз 10 и регулировочным элементом 33, установленным на выходе одностороннего гидроцилиндра 12 с возможностью взаимодействия с его поршнем 13. Механизм 9 регулирования плотности и длины доз 10 выполнен в виде коробок скоростей 30, установленных на каждой позиции ротора пластикации с возможностью взаимодействия с приводом 14 вращения шнека 7 через зубчатую муфту 36 с зубчатым колесом 8. 6 ил. 1 00 о Оч N т Фиг г

фие.З

9-9

woisa

five. 6

| Роторный пресс | 1974 |

|

SU528211A1 |

| Солесос | 1922 |

|

SU29A1 |

| Авторское свидетельство СССР № 757340, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-12-15—Публикация

1990-05-10—Подача