Изобретение относится к машиностроению, в частности к устройствам очистки сжатого воздуха, вырабатываемого винтовыми маслозаполненными компрессорами.

Известен маслоотделитель, содержащий вертикальный цилиндрический корпус с входным и выходным патрубками, а также шнековую вставку внутри корпуса 1.

Недостатком указанного маслоотделителя является невысокая эффективность из- за того, что при входе в шнековую вставку частицы жидкости отбрасываются силами инерции к внутренней поверхности цилиндра, при этом скорость их падает и в живом сечении шнековой вставки происходит скопление жидкости, в результате возникают срывные явления с поверхности уже отделившейся жидкости и вторичное загрязнение сжатого воздуха. Кроме того, нет возможности отделить мелкодисперсные частицы, так как не применяется наполнитель (сорбент).

Известен также водомаслоотделитель, разделенный перфорированной перегородкой на отсеки, заполненные влагоотдели- тельной насадкой, причем нижний отсек сообщен патрубком подвода сжатого воздуха, а верхний - патрубком отвода очищенного воздуха 2.

Недостатком такого устройства является следующее. Укрупненные (за счет прохождения через насадок и коагуляцию) в первом отсеке частицы жидкости продавливаются сжатым газом на насадок второто

Ч

ю

ттЛ

ю ю о

отсека и загромождают сечение проходу воздуха, т.к. не предусмотрен отвод достаточно крупных частиц между ступенями. Это приводит к повышению гидравлического сопротивления, а также дроблению уже укрупненных частиц или слоя жидкости, стекающей вниз из насадка второго отсека, потоком сжатого воздуха, идущего снизу. Частицы жидкости, укрупненные в насадке (наполнителе) верхнего отсека, частично будут стекать вниз, загромождая живое сечение проходу воздуха, а частично будут дробиться и уноситься с потоком воздуха через выходной патрубок к потребителю, т.к. отвод их после второй ступени также не предусмотрен.

Кроме того, стекающая в дренаж из нижнего насадка жидкость будет пересекать поток воздуха, подаваемого на очистку из вводного патрубка, что приведет к дроблению частиц жидкости и вторичному ее уносу в насадок, а это приводит к загромождению насадка жидкостью и ухудшит условия маслоотделения. При достаточно больших расходах воздуха, вырабатываемого к ипрессорами, это будет оказывать существенное влияние на процесс его очистки, т.е. работа такого маслоотделителя будет малоэффективной.

В виду того, что после каждого отсека или на определенной высоте насадка отсутствует отвод уже достаточно укрупненной жидкости, это приводит к повторному ее дроблению потоком воздуха и необходимости увеличивать высоту и объем (количество) насадка для обеспечения очистки, а это ведет к увеличению гидравлического сопротивления маслоотделителя. Кроме того, известная конструкция маслоотделителя будет малоэффективной при использовании ее для очистки сжатого воздуха со значительным маслосодержанием, например вырабатываемого маслозаполненными винтовыми компрессорами. Если будет использоваться насадок сорбирующего типа (например, активный уголь), то в виду принятой конструкции без промежуточного отвода между секциями укрупненных частиц материал насадка будет быстро насыщаться маслом и необходима частая его регенерация, требующая прекращения очистки воздуха, что в ряде случает требует остановки компрессора, а это является неприемлемым. Использование же только коагулирующих свойств (способность укрупнять частицы) материала насадка (например, того же активного угля или любого другого материала) в данной конструкции маслоотделителя из-за отсутствия промежуточного отвода укрупненных частиц жидкости является малоэффективным по указанным выше причинам.

Целью изобретения является повышение эффективности секционного маслоотделителя с наполнителем (насадком) путем увеличения пропускной способности и качества очистки газа.

Указанная цель достигается тем, что маслоотделитель снабжен шнековыми

0 вставками, расположенными между отсеками, на стенках полости корпуса между отсеками выполнены вертикальные пазы, сообщенные в нижней части кольцевыми каналами, которые закрыты от потока бурти5 ками, при этом в теле корпуса выполнен вертикальный секторный канал, изолированный от полости и сообщенный своим выходом с отверстием для отвода масла, а кольцевые каналы сообщены с вертикаль0 ным секторным каналом, причем отверстие патрубка подвода газа размещено между перфорированной перегородкой и нижним отсеком, где также расположен перфорированный предочиститель, выполненный в ви5 де усеченного конуса, суживающегося в сторону перфорированной стенки, при этом отсеки выполнены с увеличивающейся толщиной слоя наполнителя по ходу газа. Использование шнековых вставок и от0 водных устройств после каждого отсека с наполнителем (насадком) позволяет произвести (за счет раскрутки потока и действия центробежных сил) частичную разгрузку воздушного потока от достаточно укрупнен5 ных в насадке частиц жидкости, что позволяет значительно снизить гидравлическое сопротивление проходу воздуха при подаче его в следующую секцию с насадком (который может обладать как сорбирующим, так

0 и коагулирующими свойствами), т.е. дает возможность увеличить толщину слоя наполнителя, а это обеспечивает повышение качества очистки. Наличие вертикальных пазов в отводимых устройствах позволяет

5 отводить отброшенные центробежными силами частицы масла в кольцевые каналы, закрытие от основного воздушного потока буртиком, без повторного срыва и дробления этих частиц.

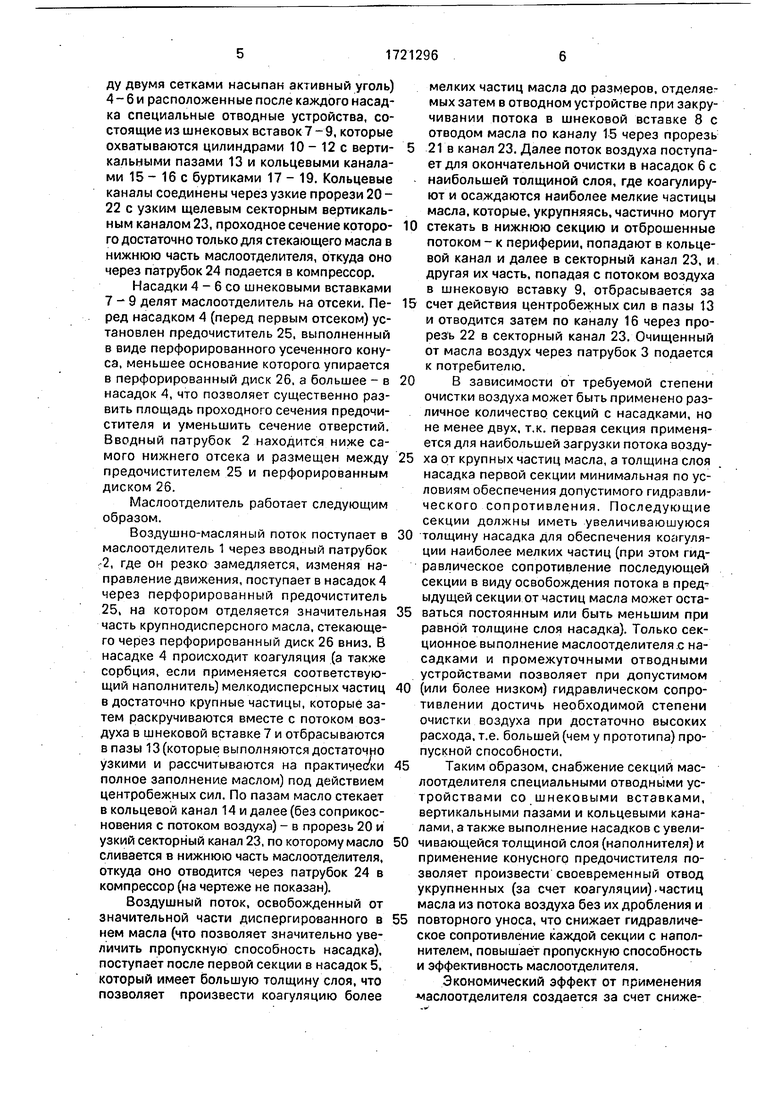

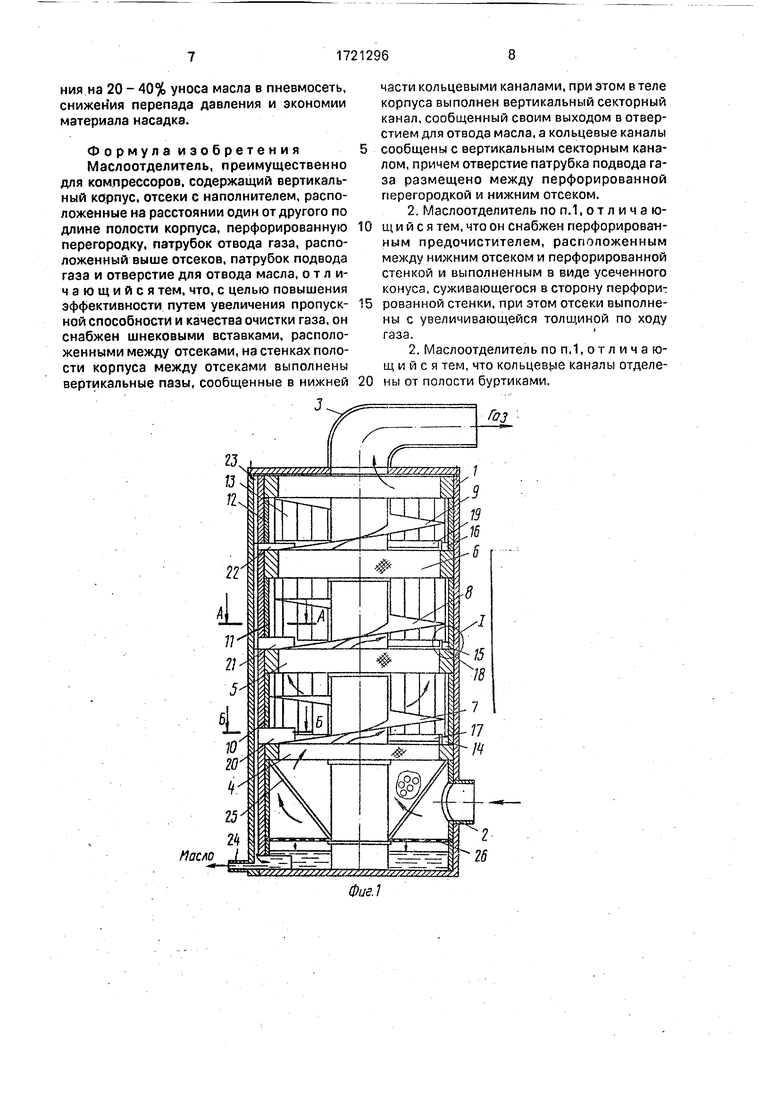

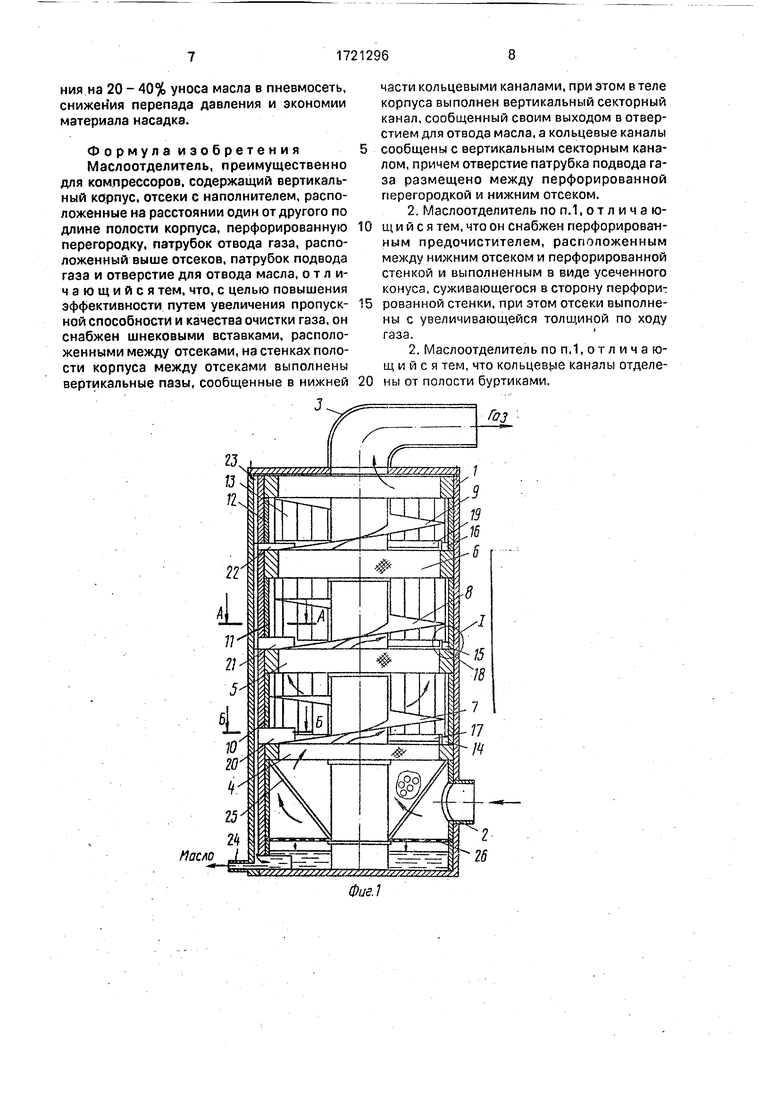

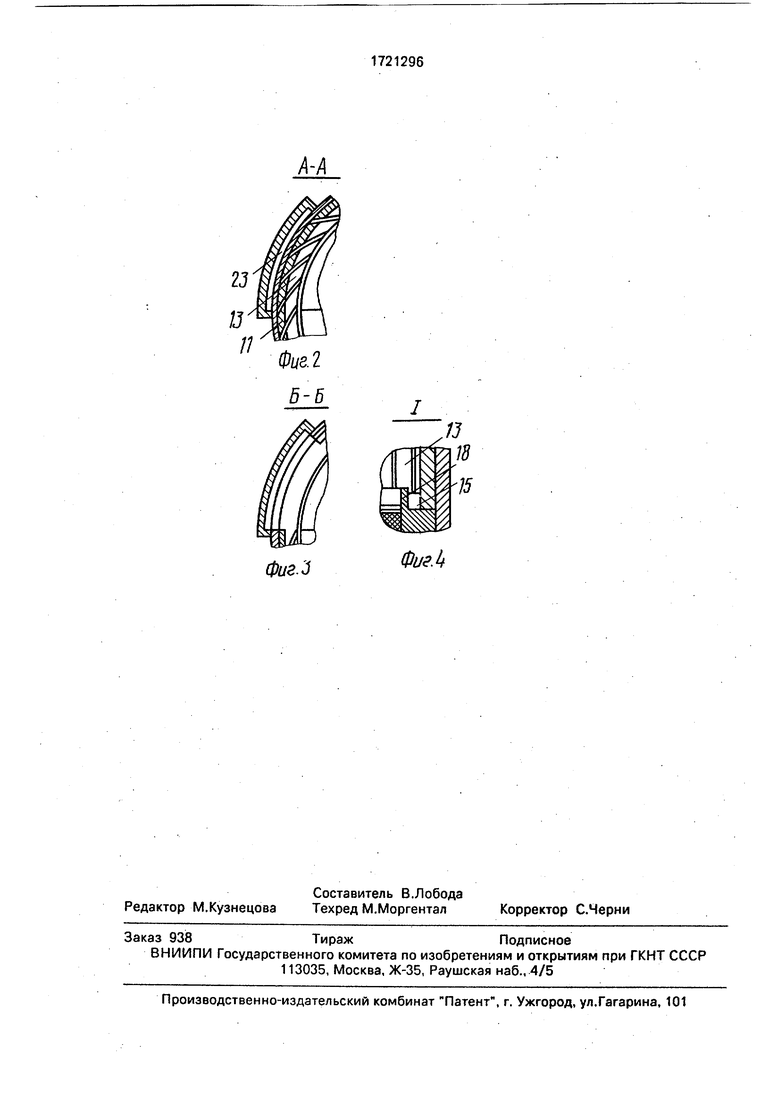

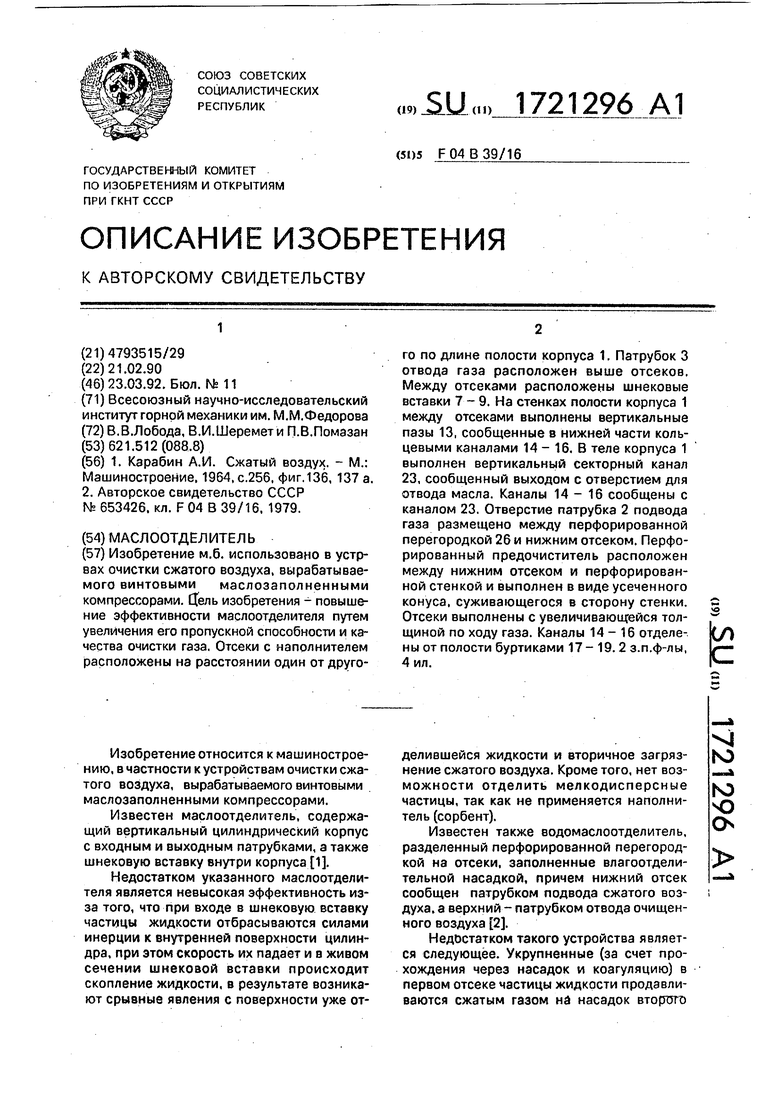

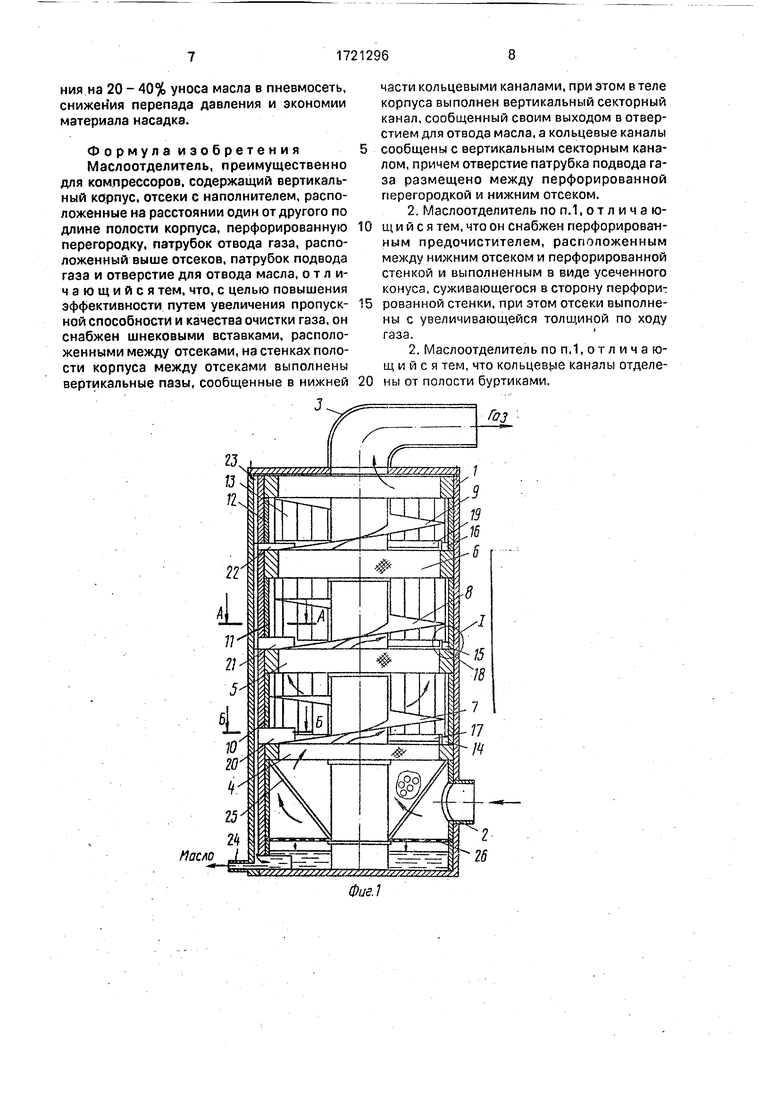

0 . На фиг.1 показан предлагаемый маслоотделитель; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разре.з Б-Б на фиг.1; на фиг.4 - узел 1на фиг.1 (расположение канала с буртиком и вертикальных пазов отводного уст5 ройства).

Маслоотделитель представляет собой разборную конструкцию и содержит корпус 1 с вводным 2 и отводным 3 патрубками, размещенные внутри корпуса насадки (или устройства с наполнителем, например, между двумя сетками насыпан активный уголь) 4- 6 и расположенные после каждого насадка специальные отводные устройства, состоящие из шнековых вставок -9, которые охватываются цилиндрами 10 - 12 с вертикальными пазами 13 и кольцевыми каналами 15 - 16 с буртиками 17 - 19. Кольцевые каналы соединены через узкие прорези 20 - 22 с узким щелевым секторным вертикальным каналом 23, проходное сечение которого достаточно только для стекающего масла в нижнюю часть маслоотделителя, откуда оно через патрубок 24 подается в компрессор.

Насадки 4 - 6 со шнековыми вставками 7-9 делят маслоотделитель на отсеки. Перед насадком 4 (перед первым отсеком) установлен предочиститель 25. выполненный в виде перфорированного усеченного конуса, меньшее основание которого, упирается в перфорированный диск 26, а большее - в насадок 4, что позволяет существенно развить площадь проходного сечения предочи- стителя и уменьшить сечение отверстий. Вводный патрубок 2 находится ниже самого нижнего отсека и размещен между предочистителем 25 и перфорированным диском 26.

Маслоотделитель работает следующим образом.

Воздушно-масляный поток поступает в маслоотделитель 1 через вводный патрубок С2, где он резко замедляется, изменяя направление движения, поступает в насадок 4 через перфорированный предочиститель 25, на котором отделяется значительная часть крупнодисперсного масла, стекающего через перфорированный диск 26 вниз. В насадке 4 происходит коагуляция (а также сорбция, если применяется соответствующий наполнитель) мелкодисперсных частиц в достаточно крупные частицы, которые затем раскручиваются вместе с потоком воздуха в шнековой вставке 7 и отбрасываются в пазы 13 (которые выполняются достаточно узкими и рассчитываются на практически полное заполнение маслом) под действием центробежных сил. По пазам масло стекает в кольцевой канал 14 и далее (без соприкосновения с потоком воздуха) - в прорезь 20 и узкий секторный канал 23, по которому масло сливается в нижнюю часть маслоотделителя, откуда оно отводится через патрубок 24 в компрессор (на чертеже не показан).

Воздушный поток, освобожденный от значительной части диспергированного в нем масла (что позволяет значительно увеличить пропускную способность насадка), поступает после первой секции в насадок 5, который имеет большую толщину слоя, что позволяет произвести коагуляцию более

мелких частиц масла до размеров, отделяемых затем в отводном устройстве при закручивании потока в шнековой вставке 8 с отводом масла по каналу 15 через прорезь 5 21 в канал 23. Далее поток воздуха поступает для окончательной очистки в насадок 6 с наибольшей толщиной слоя, где коагулируют и осаждаются наиболее мелкие частицы масла, которые, укрупняясь, частично могут 0 стекать в нижнюю секцию и отброшенные потоком - к периферии, попадают в кольцевой канал и далее в секторный канал 23, и другая их часть, попадая с потоком воздуха в шнековую вставку 9, отбрасывается за 5 счет действия центробежных сил в пазы 13 и отводится затем по каналу 16 через прорезь 22 в секторный канал 23. Очищенный от масла воздух через патрубок 3 подается к потребителю.

0В зависимости от требуемой степени

очистки воздуха может быть применено различное количество секций с насадками, но не менее двух. т.к. первая секция применяется для наибольшей загрузки потока возду5 ха от крупных частиц масла, а толщина слоя насадка первой секции минимальная по условиям обеспечения допустимого гидравлического сопротивления. Последующие секции должны иметь увеличивающуюся

0 толщину насадка для обеспечения коагуляции наиболее мелких частиц (при этом гидравлическое сопротивление последующей секции в виду освобождения потока в предыдущей секции от частиц масла может оста5 ваться постоянным или быть меньшим при равной толщине слоя насадка). Только секционное выполнение маслоотделителя .с насадками и промежуточными отводными устройствами позволяет при допустимом

0 (или более низком) гидравлическом сопротивлении достичь необходимой степени очистки воздуха при достаточно высоких расхода, т.е. большей (чем у прототипа) пропускной способности.

5 Таким образом, снабжение секций маслоотделителя специальными отводными устройствами со шнековыми вставками, вертикальными пазами и кольцевыми каналами, а также выполнение насадков с увели0 чивающейея толщиной слоя (наполнителя) и применение конусного предочистителя позволяет произвести своевременный отвод укрупненных (за счет коагуляции).частиц масла из потока воздуха без их дробления и

5 повторного уноса, что снижает гидравлическое сопротивление каждой секции с наполнителем, повышает пропускную способность и эффективность маслоотделителя.

Экономический эффект от применения маслоотделителя создается за счет снижения на 20 - 40% уноса масла в пневмосеть, снижения перепада давления и экономии материала насадка.

Формулаизобретения Маслоотделитель, преимущественно для компрессоров, содержащий вертикальный корпус, отсеки с наполнителем, расположенные на расстоянии один от другого по длине полости корпуса, перфорированную перегородку, патрубок отвода газа, расположенный выше отсеков, патрубок подвода газа и отверстие для отвода масла, отличающийся тем, что, с целью повышения эффективности путем увеличения пропускной способности и качества очистки газа, он снабжен шнековыми вставками, расположенными между отсеками, на стенках полости корпуса между отсеками выполнены вертикальные пазы, сообщенные в нижней

J

Масло

части кольцевыми каналами, при этом в теле корпуса выполнен вертикальный секторный канал, сообщенный своим выходом в отверстием для отвода масла, а кольцевые каналы

сообщены с вертикальным секторным каналом, причем отверстие патрубка подвода газа размещено между перфорированной перегородкой и нижним отсеком.

2. Маслоотделитель по п.1, от л и ч а ющ и и с я тем, что он снабжен перфорирован- ным предочистителем, расположенным между нижним отсеком и перфорированной стенкой и выполненным в виде усеченного конуса, суживающегося в сторону перфорировзнной стенки, при этом отсеки выполнены с увеличивающейся толщиной по ходу газа.

2. Маслоотделитель по п.1, о т л и ч а ю- щ и и с я тем, что кольцевые каналы отделены от полости буртиками.

Газ

Фиг А

| название | год | авторы | номер документа |

|---|---|---|---|

| Маслоотделитель | 1989 |

|

SU1636023A1 |

| Центробежный сепаратор | 1986 |

|

SU1360804A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2008 |

|

RU2356847C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2008 |

|

RU2356848C1 |

| Инерционный водомаслоотделитель | 1987 |

|

SU1443938A1 |

| Маслоотделитель | 1983 |

|

SU1337625A1 |

| Маслоотделитель | 1977 |

|

SU631217A1 |

| ГОРИЗОНТАЛЬНЫЙ НАСАДОЧНЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2021 |

|

RU2750492C1 |

| Устройство для очистки отбора пара турбины | 2018 |

|

RU2687904C1 |

| Инерционный пылеуловитель | 1988 |

|

SU1599058A1 |

Изобретение м.б. использовано в устр- вах очистки сжатого воздуха, вырабатываемого винтовыми маслозаполненными компрессорами. Цель изобретения - повышение эффективности маслоотделителя путем увеличения его пропускной способности и качества очистки газа. Отсеки с наполнителем расположены на расстоянии один от другого по длине полости корпуса 1. Патрубок 3 отвода газа расположен выше отсеков. Между отсеками расположены шнековые вставки 7 - 9. На стенках полости корпуса 1 между отсеками выполнены вертикальные пазы 13, сообщенные в нижней части кольцевыми каналами 14 - 16. В теле корпуса 1 выполнен вертикальный секторный канал 23, сообщенный выходом с отверстием для отвода масла. Каналы 14-16 сообщены с каналом 23. Отверстие патрубка 2 подвода газа размещено между перфорированной перегородкой 26 и нижним отсеком. Перфорированный предочиститель расположен между нижним отсеком и перфорированной стенкой и выполнен в виде усеченного конуса, суживающегося в сторону стенки. Отсеки выполнены с увеличивающейся толщиной по ходу газа. Каналы 14-16 отделены от полости буртиками 17- 19.2 з.п.ф-лы, 4 ил. Ё

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Карабин А.И | |||

| Сжатый воздух | |||

| - М.: Машиностроение | |||

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| фиг | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Водомаслоотделитель | 1977 |

|

SU653426A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-23—Публикация

1990-02-21—Подача