Изобретение относится к смесительной технике для приготовления жидковязких материалов и может быть использовано в химической, пищевой и других отраслях промышленности.

Цель изобретения - интенсификация процесса перемешивания и расширение области применения,

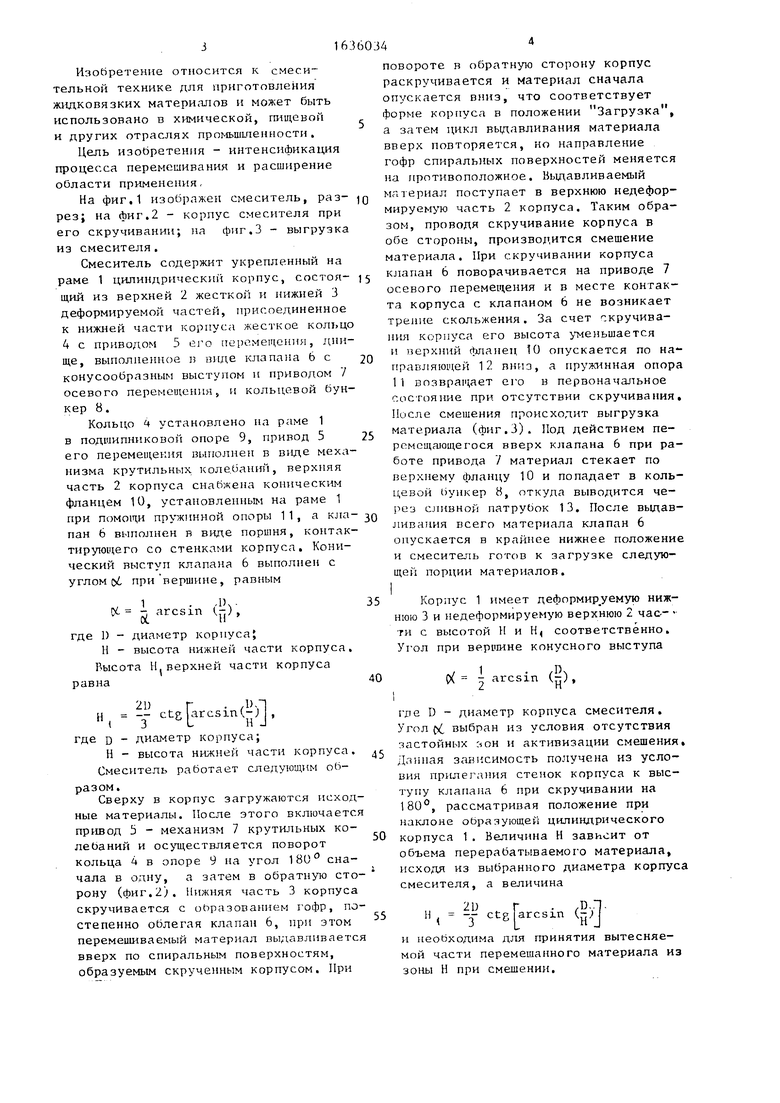

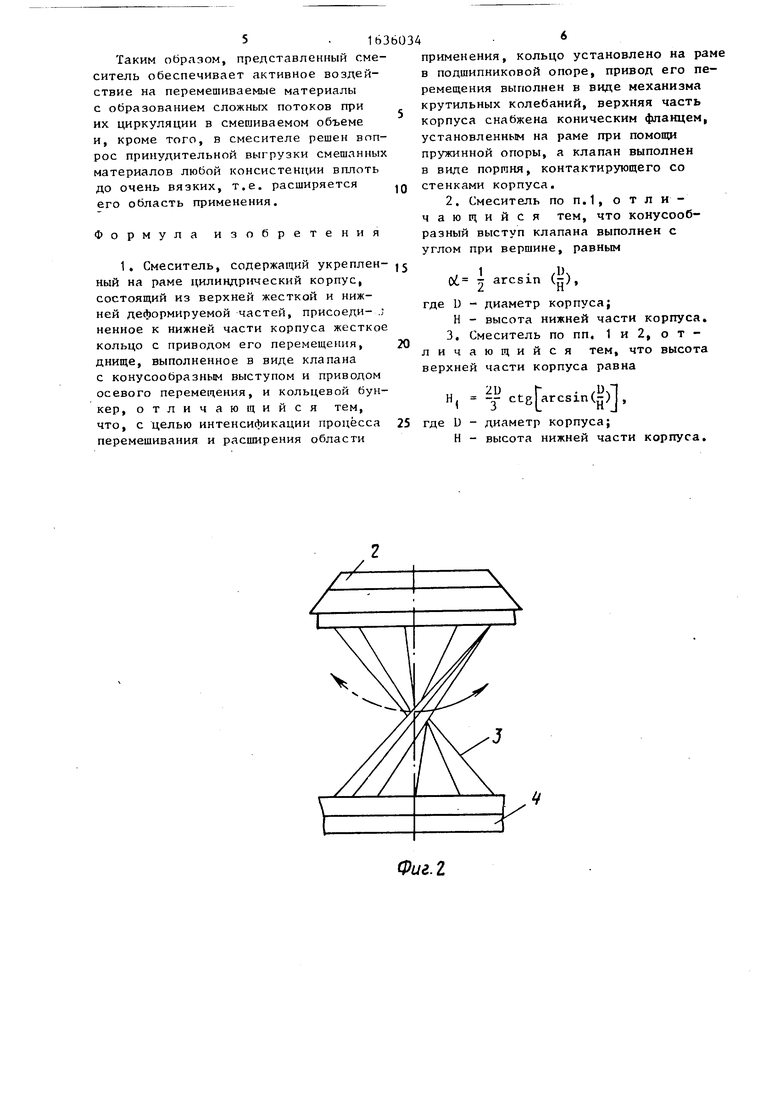

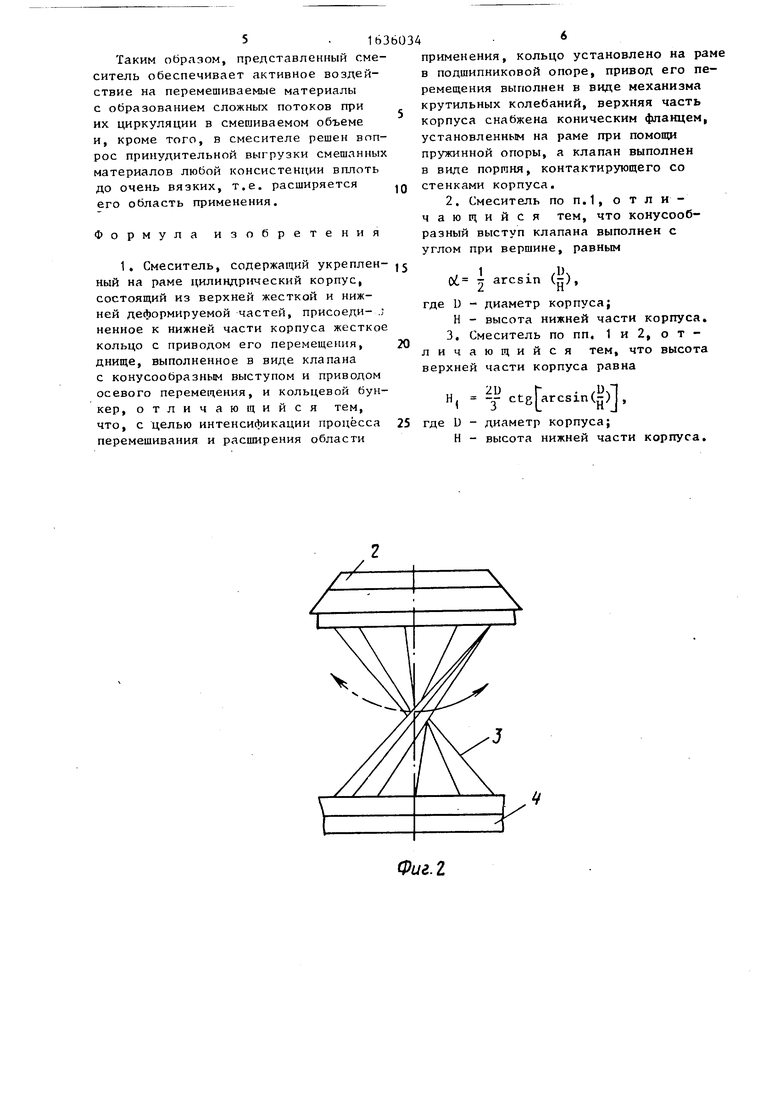

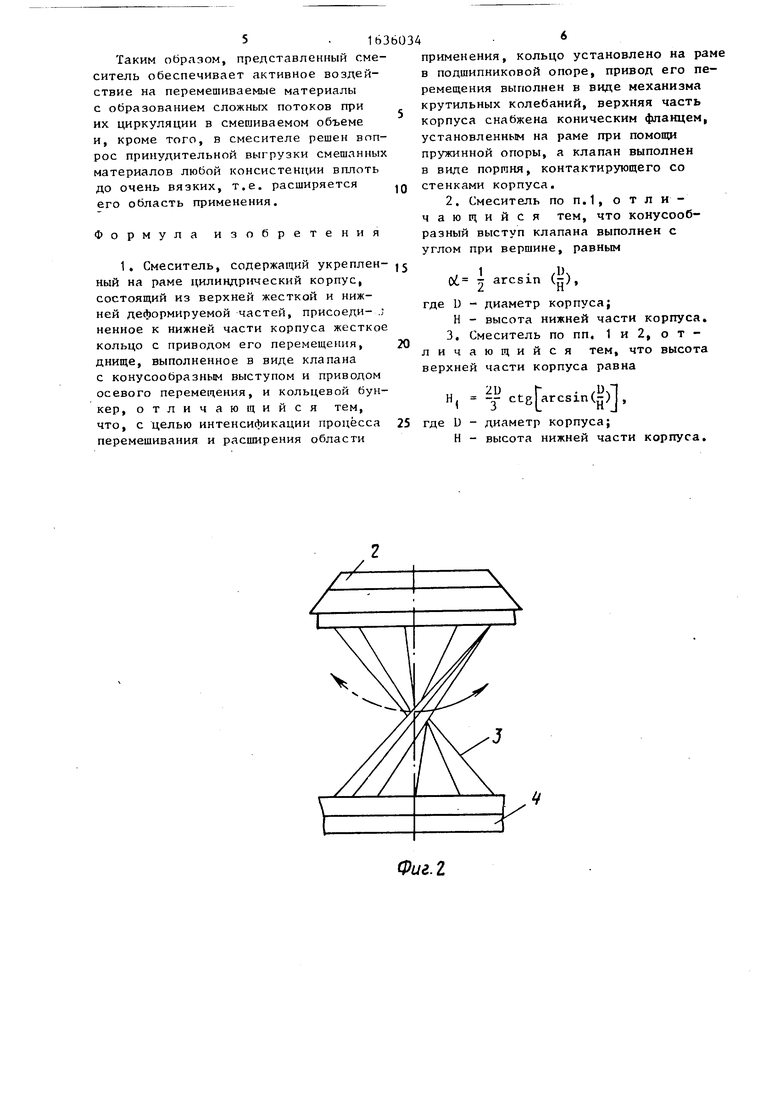

На фиг.1 изображен смеситель, разрез; на фиг.2 - корпус смесителя при его скручивании; на фиг.З - выгрузка из смесителя.

Смеситель содержит укрепленный на раме 1 цилиндрический корпус, состоящий из верхней 2 жесткой и нижней 3 деформируемой частей, присоединенное к нижней части корпуса жесткое кольцо 4 с приводом 5 его перемещения, днище, выполненное п виде клапана b с конусообразным выступом и приводом 7 осевого перемещения, и кольцевой бункер 8.

Кольцо 4 установлено на раме 1 в подшипниковой опоре 9, привод 5 его перемещения выполнен в виде механизма крутильных колебаний, верхняя часть 2 корпуса снабжена коническим фланцем 10, установленным на раме 1 при помощи пружинной опоры 11, а кла- пан 6 выполнен в виде поршня, контактирующего со стенками корпуса. Конический выступ клапана 6 выполнен с углом с, при вершине, равным

10

15

25о60344

повороте в обратную сторону корпус раскручивается и материал сначала опускается вниз, что соответствует форме корпуса в положении Загрузка, а затем цикл выдавливания материала вверх повторяется, но направление гофр спиральных поверхностей меняется на противоположное. Выдавливаемый материал поступает в верхнюю недеформируемую часть 2 корпуса. Таким образом, проводя скручивание корпуса в обе стороны, производится смешение материала. При скручивании корпуса клапан 6 поворачивается на приводе 7 осевого перемещения и в месте контакта корпуса с клапаном 6 не возникает трение скольжения. За счет скручивания корпуса его высота уменьшается и верхний Фланец 10 опускается по направляющей 12. пниз, а пружинная опора 11 возвращает его в первоначальное состояние при отсутствии скручивания. После смешения происходит выгрузка материала (фиг.З). Иод действием перемещающегося вверх клапана 6 при работе привода 7 материал стекает по верхнему фланцу 10 и попадает в кольцевой оункер 8, откуда выводится через сливной патрубок 13. После выдавливания всего материала клапан 6 опускается в крайнее нижнее положение и смеситель готов к загрузке следующей порции материалов.

20

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ | 2002 |

|

RU2233824C2 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| Смеситель | 1989 |

|

SU1636033A1 |

| Способ смешения порошкообразных материалов и устройство для его осуществления | 1984 |

|

SU1433393A3 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2108166C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2007220C1 |

| МЕЛЬНИЦА-СМЕСИТЕЛЬ | 2020 |

|

RU2732605C1 |

| Смеситель семян мелкосеменных культур | 1980 |

|

SU900845A1 |

| МЕЛЬНИЦА ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1992 |

|

RU2018364C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011424C1 |

Изобретение относится к смесительной технике и может быть использовано для приготовления жидковязких и пастообразных материалов в химической, фармацевтической, пищевой и других смежных отраслях промышленности. Цель изобретения - интенсификация , . процесса перемешивания и расширение области применения. Смеситель состоит из цилиндрического корпуса 1, имеющего в нижней деформируемой части 3 конусный клапан 6 и установленное в опоре 9 кольцо 4, связанное с механизмом крутильных колебаний. Для обеспечения принудительной выгрузки материала конусный клапан 6 имеет привод осевого перемещения. В верхней части 2 корпуса расположен подпружиненный конический фланец 10, под которым размещен кольцевой приемный бункер 8. Перемешивание осуществляется скрувдванием нижней части корпуса вокруг конического выступа клапана 6 то в одну, то в другую сторону..Т1, ф-лы, 3 ил. 272 (Л с О5 СО О О со Јь

«-а

arcsin

ЛК Sl

где 1) - диаметр корпуса;

Н - высота нижней части корпуса, Высота Н.верхней части корпуса

равна

2 UГ . Л Л

Н , -J ctgjarcsinC-JJ,

где в - диаметр корпуса;

Н - высота нижней части корпуса,

Смеситель работает следующим образом.

Сверху в корпус загружаются исходные материалы. После этого включается привод Ь - механизм 7 крутильных колебаний и осуществляется поворот кольца 4 в опоре 9 на угол 180° сначала в одну, а затем в обратную сторону (фиг.2). Нижняя часть 3 корпуса скручивается с оЬразованием гофр, постепенно облегая клапан 6, при этом перемешиваемый материал выдавливается вверх по спиральным поверхностям, образуемым скрученным корпусом. При

Корпус 1 имеет деформируемую нижнюю 3 и недеформируемую верхнюю 2 час-- ти с высотой Н и Н, соответственно. Угол при вершине конусного выступа

р( - arcsin (-),

где D - диаметр корпуса смесителя. Угол fЈ выбран из условия отсутствия застойных зон н активизации смешения. Данная зависимость получена из условия прилегания стенок корпуса к выступу клапана 6 при скручивании на 180°, рассматривая положение при наклоне образующей цилиндрического корпуса 1. Величина Н зависит от объема перерабатываемого материала, исходя из выбранного диаметра корпуса смесителя, а величина

21)

(

D.rj. H J

Н -- ctg arcsin

н неоЬходима для принятия вытесняемой части перемешанного материала из зоны Н при смешении.

Таким образом, представленный смеситель обеспечивает активное воздействие на перемешиваемые материалы с образованием сложных потоков при их циркуляции в смешиваемом объеме и, кроме того, в смесителе решен вопрос принудительной выгрузки смешанных материалов любой консистенции вплоть до очень вязких, т.е. расширяется его область применения.

Формула изобретения

днище, выполненное в виде клапана с конусообразным выступом и приводом осевого перемещения, и кольцевой бункер, отличающийся тем, что, с целью интенсификации процесса перемешивания и расширения области

применения, кольцо установлено на раме в подшипниковой опоре, привод его перемещения выполнен в виде механизма крутильных колебаний, верхняя часть корпуса снабжена коническим фланцем, установленным на раме при помощи пружинной опоры, а клапан выполнен в виде поршня, контактирующего со стенками корпуса.

«-

arcsin

(L))

V

где U - диаметр корпуса;

Н - высота нижней части корпуса. 3. Смеситель по пп. 1 и 2, о т - личающийся тем, что высота верхней части корпуса равна

& 3

ctgFarcsinC-)|,

- диаметр корпуса;

- высота нижней части корпуса.

Фиг. 2

10

Фиг.З

| Способ работы двигателей внутреннего горения двойного расширения | 1929 |

|

SU14284A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смеситель | 1985 |

|

SU1278233A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Смеситель | 1976 |

|

SU579151A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смеситель | 1976 |

|

SU611658A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-03-23—Публикация

1989-04-28—Подача