Изобретение относится к машиностроению, в частности к металлообработке, и может найти применение при обработке сферических зубчатых колес с меридиональными зубьями.

Цель изобретения - расширение технологических возможностей за счет нарезания зубчатых колес с меридиональными зубьями.

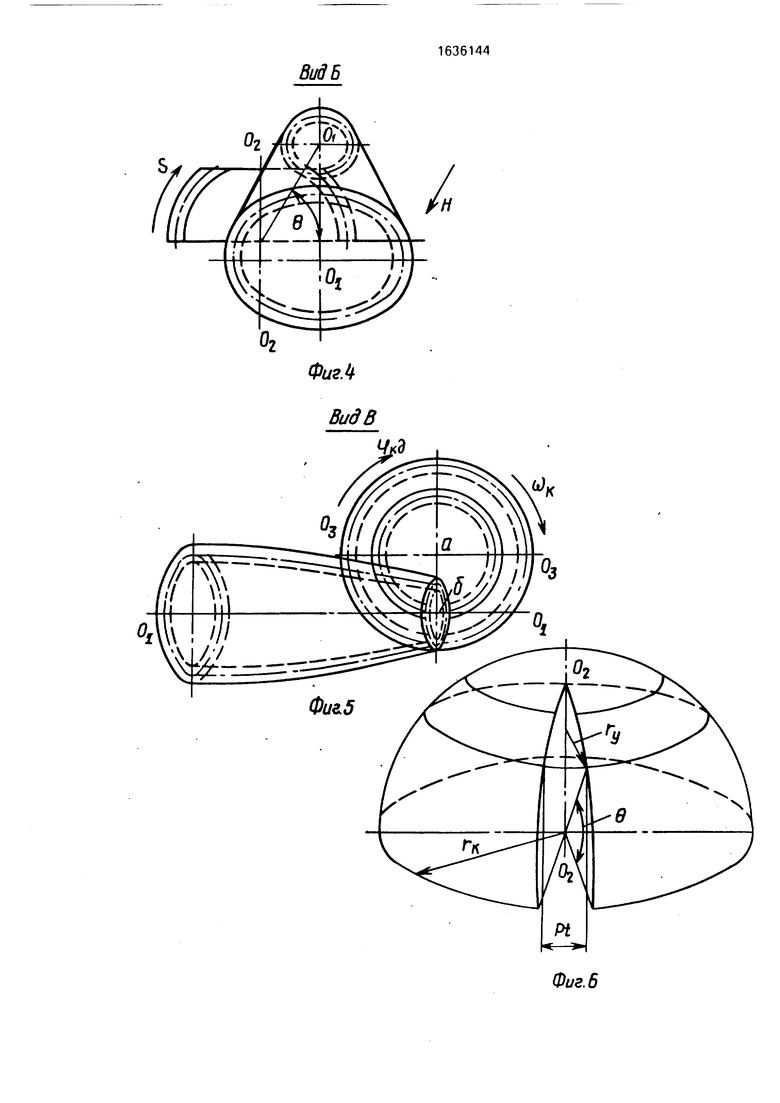

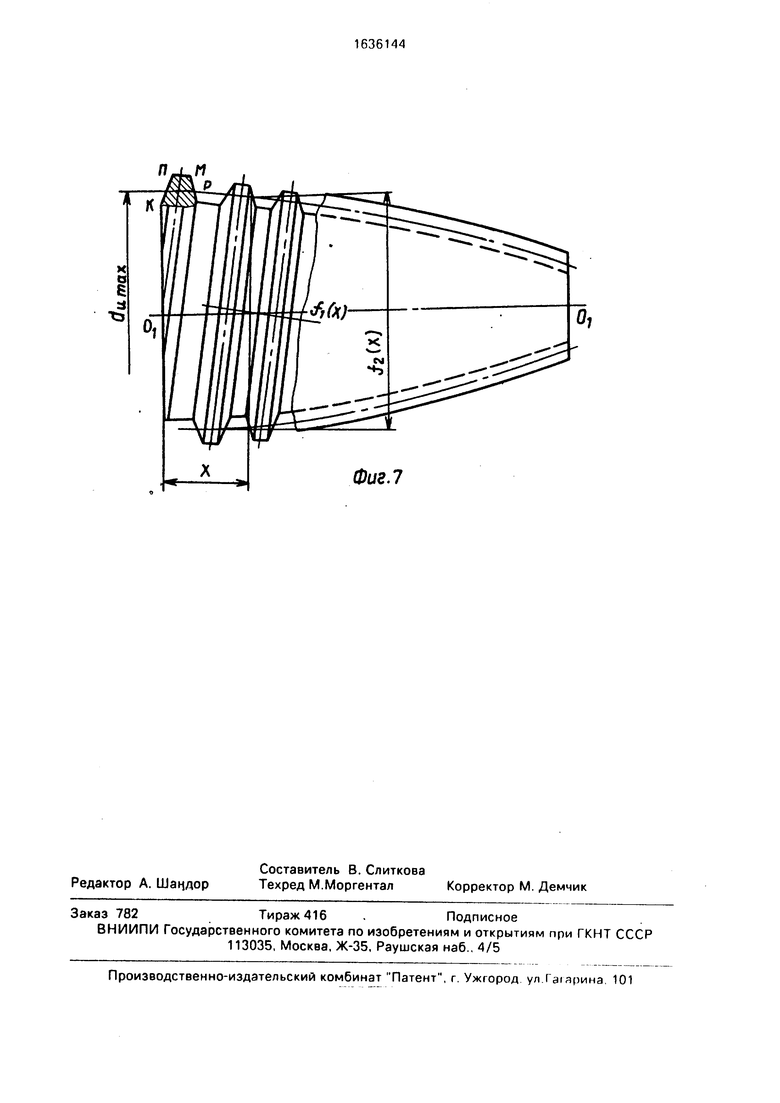

На фиг.1 изображена общая схема осуществления способа в начальный момент обработки; на фиг.2 - вид А на фиг.1; на фиг.З - общая схема осуществления способа в конце обработки; на фиг.4 - вид Б на фиг.З; на фиг.5 - вид В на фиг.З; на фиг.б - сферическая делительная поверхность колеса с линиями меридиональных зубьев, общий вид; на фиг.7 - инструмент с винтовой конической производящей поверхностью переменного шага и его параметры.

Многозубый (многозаходный) инструмент 1, например червячная фреза, червячный абразивный круг, имеет винтовую коническую производящую поверхность переменного шага. Эта поверхность получается вращением вокруг оси Oi Oi исходного профиля (фиг.7) и его плоскопараллельным переносом, а также непрерывным изменением формы и размеров исходного профиля в процессе движения Вследствие этого инструмент 1 имеет переменный модуль и шаг, описываемые зависимостью fi(x), а также переменный делительный диаметр, описываемый зависимостью f2(x)

Зубчатое колесо 2 имеет сферическую делительную поверхность и меридиональные (т.е. расположенные по меридианам) 3/бья 3. Расположение зубьев по меридианам приводит к переменному по длине зуба модулю и шагу Рп на делительной сфере

О

со о

Ј

Радиус делительной поверхности сферы равен п.

. Ось Oi Oi инструмента 1 составляет с осью 02 02 зубчатого колеса 2 угол у, представляющий собой угол скрещивания.

Плоскость, проходящая через ось 02 02 зубчатого колеса и линию а - б кратчайшего межосевого расстояния, совпадаете плоскостью чертежа на фиг.2 и 4. Этой плоскости перпендикулярна ось вращения колеса со скоростью подачи (линия Оз Оз фиг.1, 3 и 5).

Способ осуществляется следующим образом.

При настройке путем радиального сближения инструмента и колеса устанавливаются начальная глубина резания и начальное значение угла скрещивания у.

Сообщают синхронные равномерные вращения зубчатому колесу и инструменту. Скорости вращений выбираются обратно пропорциональными их числам зубьев, т.е.

oVi/Wk т- где Wh.ftJk - угловые скорости;

f-w

2v, ZK- числа зубьев инструмента и колеса соответственно. Указанные угловые скосроти соответствуют равномерным вращениям. Угловая скорость выбирается исходя из обеспечения требуемой скорости резания. Благодаря этим вращениям происходит профильный обкат зубьев.

Затем колесу 2 придают вращение со скоростью подачи, равной, например, 2 мм/об, колеса, вокруг оси Оз Оз в плоскости, проходящей через ось колеса 02 02 и линию а - б кратчайшего межосевого расстояния. Этим обеспечивается возможность формообразования зубьев по длине. Одновременно с указанным движением инструменту сообщают осевое и радиальное движения, связанные с вращением колеса вокруг оси Оз Оз зависимостями

L f Г (Ц1 cOS в

Ј-к

Н

С1и макс - f2(L)

2

где L - осевое перемещение инструмента;

- функция, обратная fi (x);

гк - радиус делительной сферы обрабатываемого колеса;

ZK - число зубьев обрабатываемого колеса;

6 - угол поворота зубчатого колеса в плоскости, проходящей через его геометрическую ось и линию кратчайшего межосевого расстояния;

fi (x)- функция изменения нормального шага винтовых зубьев инструмента в зависимости от осевого параметра х;

Н - радиальное перемещение инструмента;

макс максимальный диаметр делительной поверхности инструмента, соответствующий нарезанию зубьев на экваториальной окружности зубчатого колеса;

h (x) - функция изменения диаметра делительной поверхности инструмента в зависимости от осевого параметра, при этом углы скрещивания и дополнительного вращения зубчатого колеса вокруг своей геометрической оси изменяют по зависимостям

ЗП&:

Х Т

5

0

0

5

0

Л (L)-ftO-)d| д ZK J0 fi(L) f2(L) OL

где у- угол скрещивания осей инструмента и обрабатываемого колеса;

Zn - число заходов инструмента;

угол дополнительного вращения зубчатого колеса вокруг своей геометрической оси.

Обработка может производиться инструментом, производящая поверхность которого представляет собой винтовую поверхность, расположенную на конусе и имеющую линейное изменение шага. При этом осевое и радиальное перемещение, а также углы скрещивания и дополнительного вращения зубчатого колеса выполняют по зависимостям

2л:гк

Р n max -

cos в

dn

макс

I

К -2Ltg

2

ж

У Т

- arcsin

Pn max - KL

Л (du макс 2 L tg -f-)

(1)-Д(р.. д ZK Jo fi(L) f2(L) dL

где К - коэффициент изменения шага винтовой производящей поверхности;

Тмакс - наибольшее значение нормального шага инструмента;

Ј- угол конуса делительной производящей поверхности.

Формула изобретения

1. Способ нарезания сферических зубчатых колес многозубым инструментом, при котором оси инструмента и колеса

устанавливают под углом скрещивания, инструменту и колесу сообщают равномерные вращения вокруг их геометрических осей и производят вращение колеса со скоростью подачи в плоскости, проходящей через его геометрическую ось и линию кратчайшего межосевого расстояния, придают колесу дополнительное вращение вокруг его геометрической оси и изменяют угол скрещивания, отличающийся тем, что, с целью расширения технологических возможностей за счет нарезания зубчатых колес с меридиональными зубьями, используют инструмент с винтовой конической производящей поверхностью переменного шага, которому дополнительно сообщают осевое и радиальное перемещения, связанные с вращением обрабатываемого зубчатого колеса в плоскости, проходящей через его геометрическую ось и линию кратчайшего межосевого расстояния, зависимостями

L f Г1 ( cos в Ј

и макс 2р-)

где L - осевое перемещение инструмента;

- функция, обратная fi (x);

г к - радиус делительной сферы обрабатываемого колеса;

ZK - число зубьев обрабатываемого колеса;

О - угол поворота зубчатого колеса в плоскости, проходящей через его геометрическую ось и линию кратчайшего межосевого расстояния;

f 1 (х) - функция изменения нормального шага винтовых зубьев инструмента в зависимости от осевого параметра х;

Н - радиальное перемещение инструмента;

0

du макс - максимальный диаметр дели- тельной поверхности инструмента, соответствующей нарезанию зубьев на экваториальной окружности зубчатого колеса;

h (х) - функция диаметра делительной окружности инструмента в зависимости от осевого параметра X,

при этом углы скрещивания и дополнительного вращения зубчатого колеса вокруг геометрической оси изменяют по зависимостям

-5- - arcsin

15

2ZMfL /a2fjfL)-fi(L)d,

д Z Jo FifLT L) OLl

где у- угол скрещивания осей инструмента и обрабатываемого колеса;

ZM - число заходов инструмента;

Укд Угол дополнительного вращения зубчатого колеса вокруг своей геометрической оси.

2. Способ по п.1,отличающийся тем, что используют инструмент, в котором переменность шага соответствует линейному закону, при этом осевое и радиальное перемещения, углы скрещивания и дополнительного вращения обрабатываемого зубчатого колеса выполняют по зависимостям

Тмакс

2ягк

cos в

L d

макс

-2Ltg

2

у -rj- - arcsin

t

-KL

л (d, макс - 2 L tg -|-)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки пространственных зубчатых колес | 1982 |

|

SU1168360A1 |

| Способ профилирования пары инструментов,предназначенных для обработки глобоидной передачи | 1984 |

|

SU1321534A1 |

| Способ нарезания зубчатых колес | 1981 |

|

SU992139A1 |

| Червячный инструмент | 1980 |

|

SU931334A1 |

| Способ нарезания червячного колеса | 1980 |

|

SU952480A1 |

| Способ изготовления червячной передачи | 1979 |

|

SU837636A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПЕРБОЛОИДНЫХ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2341357C2 |

| Способ Ивана Кравченко нарезания зубчатых некруглых эллиптических колес | 1989 |

|

SU1739141A1 |

| Спироидное зацепление | 1980 |

|

SU937827A1 |

| Способ нарезания зубчатых изделий | 1986 |

|

SU1542714A1 |

Изобретение относится к области машиностроения, в частности к металлообработке, и может найти применение при обработке сферических зубчатых колес с меридиональными зубьями. Цель изобретения - расширение технологических возможностей за счет нарезания зубчатых колес с меридиональными зубьями. Нарезание сферических зубчатых колес 2 с меридиональными зубьями 3 производят много- зубым инструментом 1 с винтовой конической производящей поверхностью, ось которого установлена под углом скрещивания ук оси обрабатываемого колеса. В процессе обработки зубчатому колесу 2 сообщают переменное вращение вокруг своей оси (постоянное и дополнительное вращения) и вращение со скоростью подачи в плоскости, проходящей через его геометрическую ось и линию кратчайшего межосево- го расстояния, а инструменту 1 - вращение вокруг своей оси и осевое и радиальное перемещения, связанные с вращением колеса 2 со скоростью подачи. Вращения колеса и инструмента, их перемещения и угол скрещивания определяются по приведенным зависимостям 1 э п. ф-лы, 7 ил. е

2ZM

/,

Л2 (dM макс - 2 L tg -И2 - (Тмакс - KL)2

KL) (d макс - 2 L tg -|-)

1макс

где К - коэффициент изменения шага винтовой производящей поверхности;

Тмакс - наибольшее значение нормального шага инструмента;

- 2 L tg -И2 - (Тмакс - KL)2

KL) (d макс - 2 L tg -|-)

dL

Ј - угол конуса делительной производящей поверхности.

Фиг.1

дидА

Фиг.2

н

и

г

Фиг.Ъ

ФигА

ВидВ

о).

Фиг. 6

Фиг. 7

| Способ нарезания зубчатых колес | 1981 |

|

SU992139A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-23—Публикация

1989-02-06—Подача