Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКИЙ НАСОС СУДОВОЙ СИСТЕМЫ ПОЖАРОТУШЕНИЯ | 2014 |

|

RU2602471C2 |

| Литьевая форма для изготовления полимерных изделий | 1987 |

|

SU1426821A1 |

| Установка для формования полых оболочек (ее варианты) | 1982 |

|

SU1101312A1 |

| Литьевая форма с двухступенчатой системой выталкивания для полимерных изделий | 1980 |

|

SU876463A1 |

| Литьевая машина | 1986 |

|

SU1361006A1 |

| Литьевая форма для изготовления полимерных изделий | 1983 |

|

SU1140992A1 |

| Литьевая форма для изготовления изделий из пластмасс | 1990 |

|

SU1794687A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

| Литьевая форма для изготовления изделий с поднутрением | 1981 |

|

SU952626A1 |

| УНИВЕРСАЛЬНАЯ БЛОК-ФОРМА | 2005 |

|

RU2295443C2 |

Изобретение относится к переработке пластмасс, а именно к конструкции многогнездных литьевых форм для изготовления изделий из термопластов. Цель изобретения - упрощение конструкции и снижение металлоемкости литьевой формы, а также получение максимального усилия выталкивания. Для этого на подвижном фланце формы закреплены гидроцилиндр, состоящий из толкающего и передающего толкания поршней, золотник и узел подпитки, представляющий собой пневмогидроцилиндр с размещенными в нем гидропоршнем, пружиной и пневмопоршнем, соединенным через подпружиненную литниковую втулку с системой сжатого воздуха. 1 ил.

Изобретение относится к переработке пластмасс, а именно к конструкции много- гнездных литьевых форм для изготовления изделий из термопластов, и может быть использовано также в формах для литья под давлением металлов и сплавов.

Цель изобретения - упрощение конструкции снижение металлоемкости формы и возможность получения максимального усилия выталкивания.

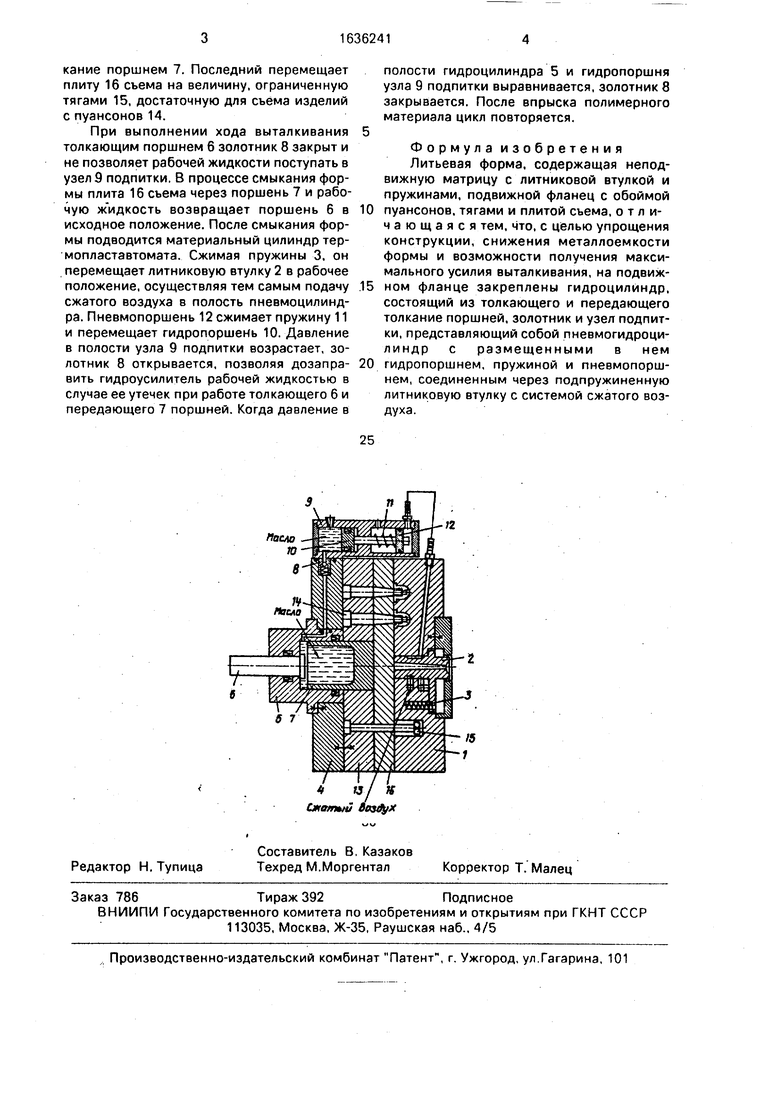

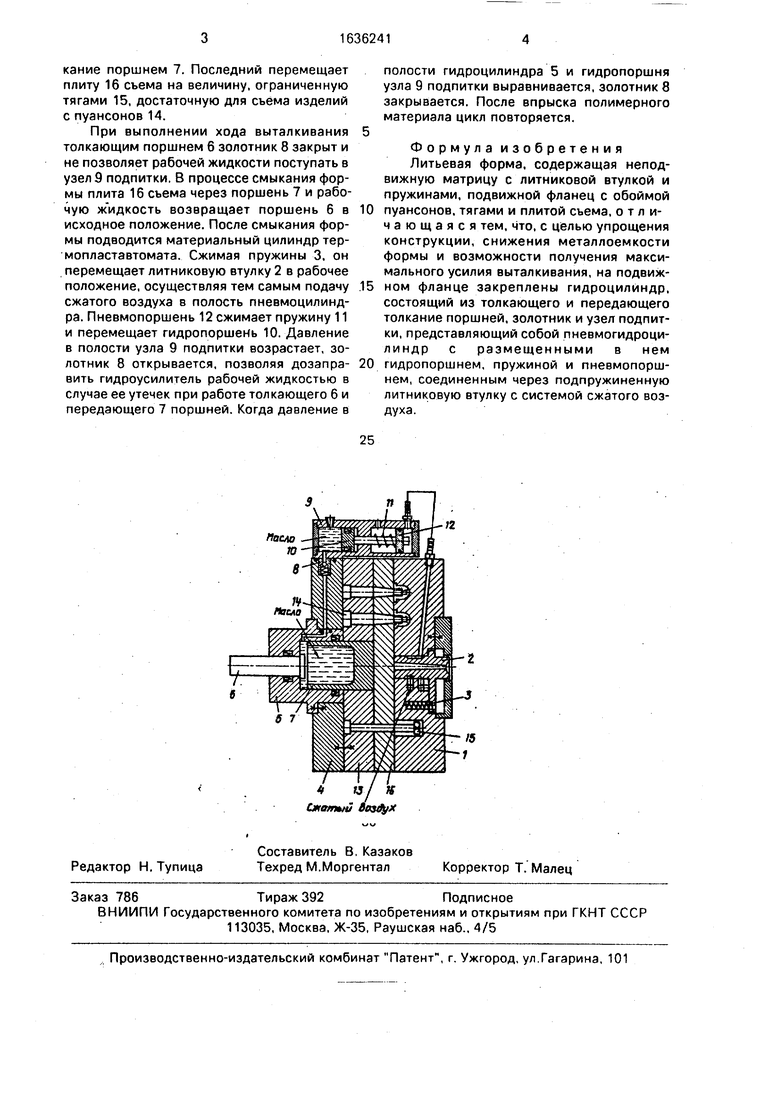

На чертеже представлена литьевая форма, разрез.

Литьевая форма содержит неподвижную материцу 1 с размещенными в ней лит- никовой втулкой 2 и пружинами 3, подвижный фланец 4 с закрепленным в нем гидроцилиндром 5, в котором установлен толкающий поршень 6 и передающий поршень 7. Гидроцилиндр 5 через золотник 8 связан с узлом 9 подпитки, который представляет собой пневмогидроцилиндр с размещенными в нем гидропоршнем 10, пружиной 11 и пневмопоршнем 12. К подвижному фланцу 4 прикреплена обойма пуансонов 13, в которой установлены пуансоны 14 и тяги 15, служащие ограничителями хода плиты 16 сьема.

Литьевая форма работает следующим образом.

После впрыска полимерного материала и соответствующей технологической выдержки отводится материальный цилиндр тер- мопластавтомата. При этом пружины 3 отводят литниковую втулку 2, выполняющую роль пневмоклапана, на конструктивно определенную величину, перекрывая тем самым подачу сжатого воздуха в узел 9 подпитки и соединяя полость пневмоцилиндра с атмосферой. В конце хода раскрытия формы упор машины перемещает толкающий поршень 6, который через рабочую жидкость взаимодействует с передающим толО

СА) О Ю N

какие поршнем 7. Последний перемещает плиту 16 съема на величину, ограниченную тягами 15, достаточную для съема изделий с пуансонов 14.

При выполнении хода выталкивания толкающим поршнем 6 золотник 8 закрыт и не позволяет рабочей жидкости поступать в узел 9 подпитки. В процессе смыкания формы плита 16 съема через поршень 7 и рабочую жидкость возвращает поршень 6 в исходное положение. После смыкания формы подводится материальный цилиндр тер- мопластавтомата. Сжимая пружины 3, он перемещает литниковую втулку 2 в рабочее положение, осуществляя тем самым подачу сжатого воздуха в полость пневмоцилинд- ра. Пневмопоршень 12 сжимает пружину 11 и перемещает гидропоршень 10. Давление в полости узла 9 подпитки возрастает, золотник 8 открывается, позволяя дозаправить гидроусилитель рабочей жидкостью в случае ее утечек при работе толкающего 6 и передающего 7 поршней. Когда давление в

3

U/ Ч Сжатый йвзвух

полости гидроцилиндра 5 и гидропоршня узла 9 подпитки выравнивается, золотник 8 закрывается. После впрыска полимерного материала цикл повторяется.

Формула изобретения Литьевая форма, содержащая неподвижную матрицу с литниковой втулкой и пружинами, подвижной фланец с обоймой

пуансонов, тягами и плитой съема, отличающаяся тем, что, с целью упрощения конструкции, снижения металлоемкости формы и возможности получения максимального усилия выталкивания, на подвижном фланце закреплены гидроцилиндр, состоящий из толкающего и передающего толкание поршней, золотник и узел подпитки, представляющий собой пневмогидроци- линдр с размещенными в нем

гидропоршнем, пружиной и пневмопорш- нем, соединенным через подпружиненную литниковую втулку с системой сжатого воздуха.

2

| Литьевая форма для изготовления изделий из пластмасс | 1980 |

|

SU944946A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-03-23—Публикация

1988-01-12—Подача