Изобретение относится к огнеупорной промызаленности и может быть использовано в технологии производства огнеупорных изделий и набивных масс, применяемых в тепловых агрегатах черной и цветной металлургии.

Целью изобретения является снижение содержания оксидов железа в готовом продукте за счет внутрипечного рафинирования магнезиального расплава.

Опытную плавку природного магнезита ведут следующим образом. Розжиг электропечи ОКВ-955 Н осуществляют на повышенной ступени печного трансформатора. Первую порцию магнезита в ванну электропечи загружают массой

0,8 т. После достижения устойчивого рабочего тока электропечь переводят на автоматическое управление с режимом по нагрузке 6,5 кА и 90 В.

Электромагнитное переме чивание проводят, начиная с пятой загрузки шихты, т.е. после наплавления прочной подины блока. Твердый силикат натрия массой 7 кг (0,7 мас.%) погружают в магнезиальный расплав. После его расплавления осуществляют электромагнитное перемешивание расплава в течение 0,1 ч. В дальнейшем процесс электромагнитного перемешивания расплава ведут периодически перед каждой второй загрузкой шихты,.вплоть до окончания плавки, ПродолжительОСЈ 05 - О

со

иость выплавления блока предлагаемым способом 46 ч. Естественное охлажде- ние блока продолжается в течение 110 ч.

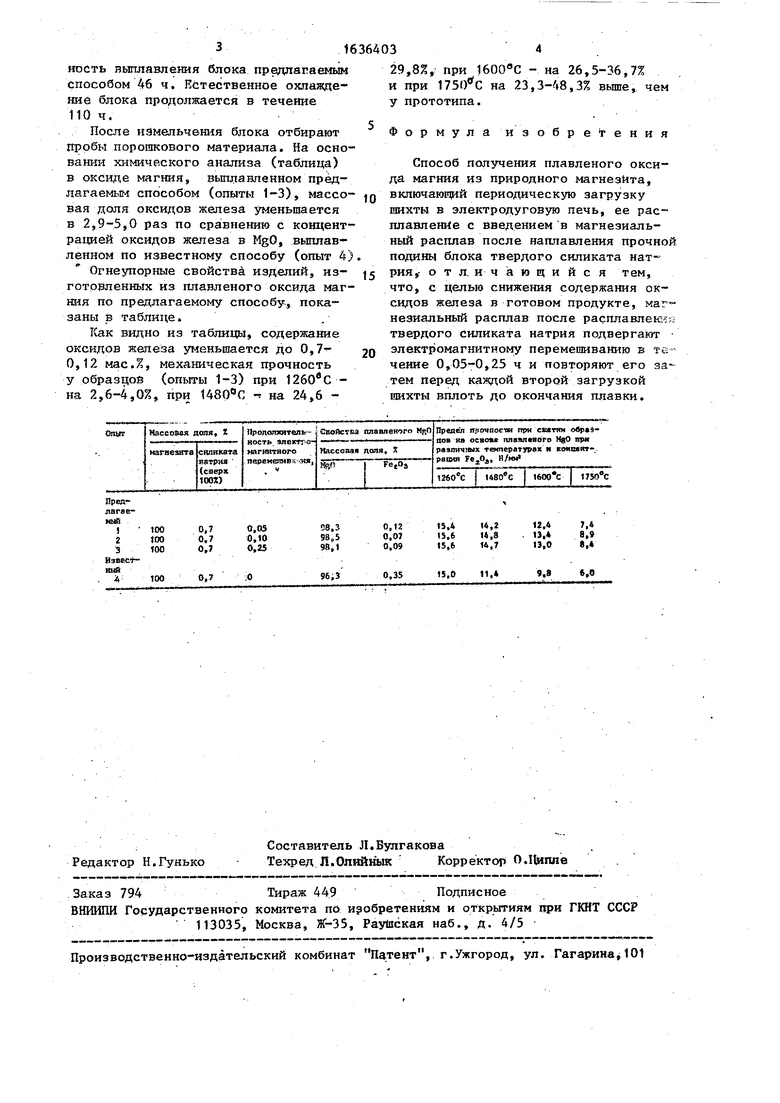

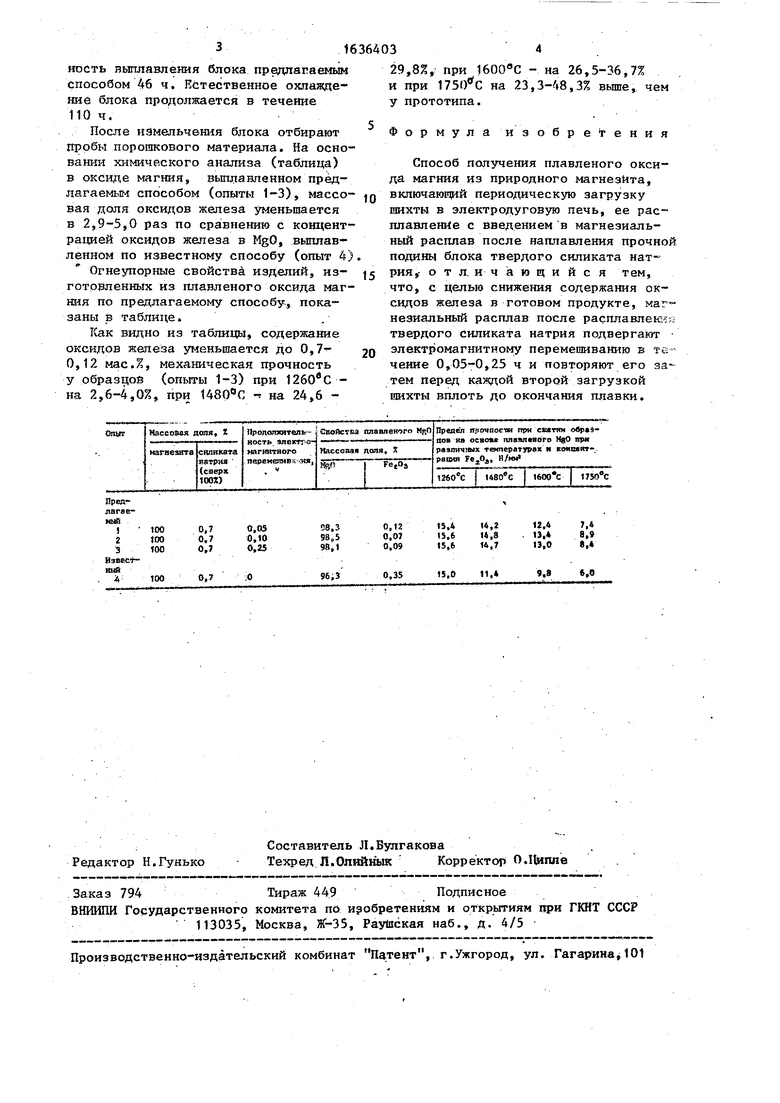

После измельчения блока отбирают Пробы порошкового материала. На осно™ вании химического анализа (таблица) в оксиде магния, выплавленном предлагаемым способом (опыты 1-3), массовая доля оксидов железа уменьшается в 2,9-5,0 раз по сравнению с концентрацией оксидов железа в MgO, выплавленном по известному способу (опыт 4)

Огнеупорные свойства изделий, изготовленных из плавленого оксида магния по предлагаемому способу, показаны в таблице.

Как видно из таблицы, содержание оксидов железа уменьшается до 0,7- 0,12 мае.%, механическая прочность у образцов (опыты 1-3) при 1260еС - на 2,6-4,0%, при 1480°С - на 24,6 29,8%, при - на 26,5-36,7% и при 1750tfC на 23,,3% выше, чем у прототипа.

Ф

ормула изобретени

Способ получения плавленого оксида магния из природного магнезита, включающий периодическую загрузку шихты в электродуговую печь, ее расплавление с введением в магнезиальный расплав после наплавления прочной подины блока твердого силиката натрия,- отличающийся тем, что, с целью снижения содержания оксидов железа в готовом продукте, магнезиальный расплав после расплавлен: твердого силиката натрия подвергают электромагнитному перемешиванию в т. чение 0,05-0,25 ч и повторяют его затем перед каждой второй загрузкой шихты вплоть до окончания плавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электротехнического периклаза | 1988 |

|

SU1595819A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ ИЗ МЕТАЛЛОЛОМА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2021 |

|

RU2771889C1 |

| Способ защиты электрода от окисления | 1990 |

|

SU1811039A1 |

| Шихта для получения электроизоляционного материала плавлением | 1988 |

|

SU1595818A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2010 |

|

RU2430973C1 |

| МАГНЕЗИАЛЬНО-ШПИНЕЛИДНЫЙ ОГНЕУПОР | 2002 |

|

RU2198859C1 |

| Набивная масса | 1980 |

|

SU973507A1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2367632C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ ИЗ МЕТАЛЛОЛОМА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2021 |

|

RU2770657C1 |

Изобретение относится к способам получения плавленого оксида магния, применяемого в тепловых металлургических агрегатах. Цель изобретения - снижение содержания оксидов железа в готовом продукте - достигается тем, что магнезиальный расплав, в который после наплавления прочной подины введен и расплавлен блок твердого сили ката натрия, подвергают электромагнитному перемешиванию в течение 0,05- 0,25 ч и повторяют его перед каждой второй загрузкой шихты вплоть до окончания плавки. Содержание оксидов железа уменьшено до 0,7-0,12 мас.%. 1 табл. /

| Производство электротехнического периклаза | |||

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

| Богдановичи, 1986 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-03-23—Публикация

1989-04-04—Подача