Изобретение относится к технологии получения керамических электроизоляционных материалов и может быть использовано в огнеупорной промышленности для производства периклазовьпс электротехнических порошков.

Цель изобретения -. повьшение удельного объемного электросопротивления, электрической прочности и ресурса работы полученного материала в ТЭНах.

Сущность изобретения заключается в том, что при введении силиката натрия в количестве 3,0-6,0 мас.%, в расплаве функцию воды, как активного фактора, воздействующего на процесс

кристаллизации, выполняет щелочной оксид натрия, поэтому наряду с высокой производительностью электропечей (при плавке прокаленного вещества экономится д6 35% всей электрической мощности, ранее затрачиваемой на испарение воды из шихты) получают материал с высокими электроизоляционными свойствами.

, Химическое взаимодействие сили- 1 ката натрия с примесными оксидами

осуществляется в интервале темпера-J тур 500-1000 С с образованием легкоплавких тройных соединений « «2СаО 3SiOj. Naj О - СаО - SiO, ; 2Nap Fe Oj-SiOj, т.е. на стадии твердо:п ;о :л

X) X)

3159

фазных реакций, протекающих в слое шихты над зоной горения электрической дуги. При дальнейшем нагреве шихты легкоплавкие соединения час- тично улетучиваются и в зону плавления поступает материал, в некоторой степе ни очищенньА от оксидов СаО, Fe-Oj. Силикат натрия, непрореагировавший в твердом состоянии, поступает в расплав и способствует снижению его вязкостно При этом ускоряются процессы миграции остаточного низкотемпературного расплава, обогащенного оксидом кальция, по межкристаллитньм каналам в корковую часть блоке.

В том случае, когда массовая доля силиката натрия в шихте менее 3%, снижается коэффициент миграции СаО, следовательно, возрастает вероят- ность появления.в электроизоляционном материале свободного оксида кальция, вызывающего ухудшение его электроизоляционных свойств и ресурса работы ТЭНов.

При массовой доле силиката натрия в шихте более 6% в электроизоляционном материале частично остается оксид натрия, который также ухудшает свойства материала.

При приготовлении.предлагаемой шихты в качестве прокаленного маг- нийсодержащего компонента в шихте использовали отходы производств а плавленого периклаза ( осьшь и не доплав периклазовых блоков).Сили кат натрия соответствовал 13079-81.

Шихту готовили следующим образом.

96,0 мас.% прокаленного магнийсо- держащвго компонента.смешивали с 4 О масо% силиката натрия. Химический состав- магнийсодержащего компонента следующий, мас.%: 0,

лиОэ 0,90; SiO 2,10; СаО 2,60; MgO 92,36; imnpK 1,82. Подготовленную смесь подавали в бункер Для сырья.

Опытные плавки проводили в элёк- тродуговой руднотермической печи ОКБ-955Н. После естественного охлаждения кусковой материал опытных блоков использовали на изготовление порошков периклазовых Tei ioo6pa- ботанных марки К Приемы вьшолнения остальных опытов аналогичны приве- денному.

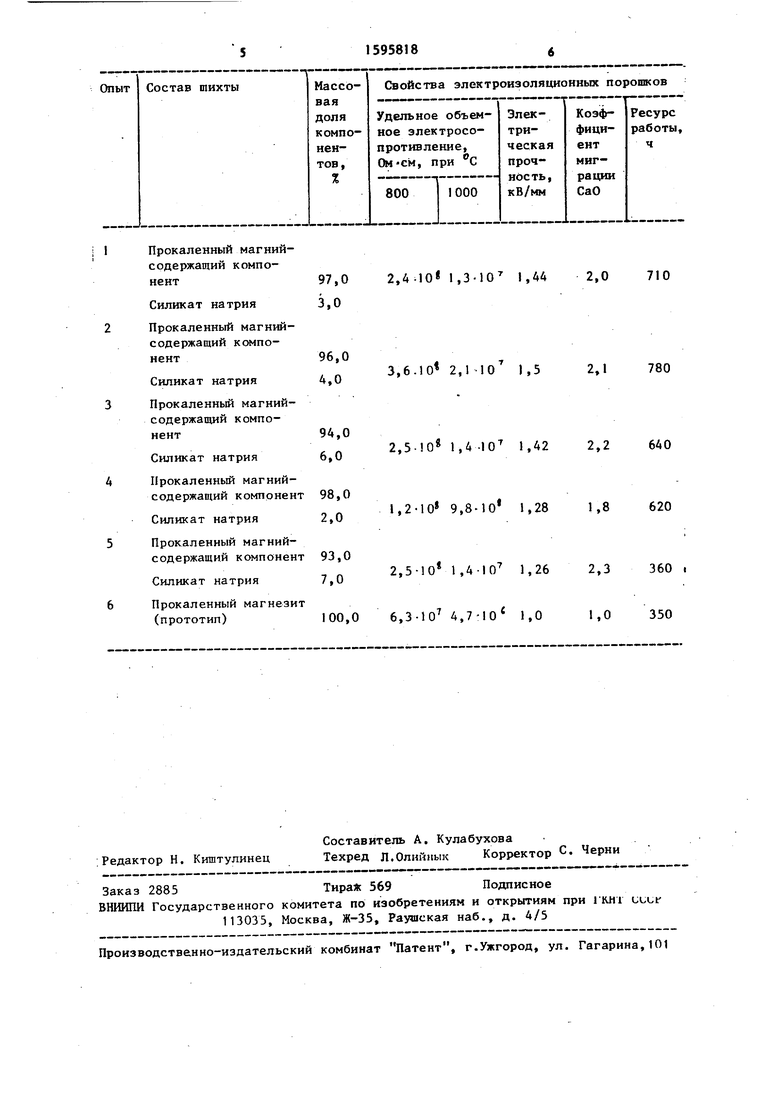

Свойства электроизоляционных порошков, полученных плавкой в электродуговой печи предлагаемой шихты и шихты по прототипу, приведены в таблицео

Как видно из данных таблицы, свойства электроизоляционньк порошков, вьшлавленных из предлагаемой шихт значительно выше, чем у порошков, выплаленных из по прототипу о. Удельное объемное электросопротивление возросло в 4-4,5 раз о Ресурс работы повьш1ен более чем в 2,0 раза.

Ф о р. м у л а

зобретени

Шихта для получения электроизоляционного материала плавлением, включающая прокаленный магнийсодержащий компонент, отличающа яс.я , что, с целью повьш1ения удельно- го объемного электросопротивления

при 800 и lOOO C, электрической прочности и ресурса работы полученного материала в ТЭНах, она дополнительно содержит силикат натрия при следующем соотношении компонентов, мас.%: Прокаленный магнийсодержащий компонент94 - 97 Силикат натрия3-6

Прокаленный магний- сод ержащий компо

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения плавленного оксида магния | 1989 |

|

SU1664768A1 |

| Способ получения периклаза электротехнического | 1987 |

|

SU1498710A1 |

| Шихта для получения электроизоляционного материала | 1991 |

|

SU1838276A3 |

| Способ получения плавленого оксида магния | 1988 |

|

SU1583394A1 |

| Способ получения электротехнического периклаза | 1988 |

|

SU1595819A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗА | 1996 |

|

RU2125030C1 |

| Шихта для получения электроизоляционного материала | 1990 |

|

SU1830054A3 |

| Шихта для получения электроизоляционного материала | 1989 |

|

SU1661166A1 |

| Шихта для получения электроизоляционного материала | 1989 |

|

SU1640944A1 |

| Способ изготовления электроизоляционного порошка | 1980 |

|

SU919295A1 |

Изобретение относится к технологии получения керамических электроизоляционных материалов и может быть использовано в огнеупорной промышленности для производства периклазовых электротехнических порошков. Целью изобретения является повышение удельного объемного электросопротивления, электрической прочности и ресурса работы полученного материала в ТЭНах. Шихта для получения электроизоляционного материала плавлением содержит прокаленный магнийсодержащий компонент 94-97 мас.% и силикат натрия 3-6 мас.%. Удельное объемное электросопротивление при температуре 800 и 1000°С 2,4 .10 8 - 3,6 .10 8 Ом .см

электрическая прочность 1,42-1,44 кВ/мм

ресурс работы материала в ТЭНах 640-710 ч. 1 табл.

| Сторожев Ю И | |||

| и др | |||

| Исследование теплофизических свойств природного магнезита и экономической эффективности его предварительного обжига | |||

| - Огнеупоры, 1982, № 8, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-09-30—Публикация

1988-01-25—Подача