Изобретение относится к металлургии и может быть использовано в литейном производстве при выплавке синтетического чугуна.

Цель изобретения - повышение качества чугуна путем улучшения прочностных характеристик, термостойкости и снижение расхода электроэнергии за счет сокращения времени плавки.

Способ выплавки синтетического модифицированного чугуна заключается в следующем.

В индукционную пе11ь промышленной частоты загружают шихту и расплавляют ее. Затем расплав науглероживают в печи до 82-95% от конечного состава, 40-70% его объема сливают в ковш при 1310-1350°С и охлаждают до 1250- 1270°С. Оставшийся в печи расплав науглероживают при 1493-1520°С до заданного содержания углерода на весь объем расплава, после чего производят модифицирование чугуна путей сме00Cfc

4Ь 4ь 00

шивания расплавов находящихся в печи и в ковше.

Пример. В индукционной печи промышленной частоты ИЧТ-10М выплавляют чугун для отливки поддонов ста- леразливочных изложниц. В печь загружают Металлошихту, расплавляют, делают термовременную обработку. Во время термовременной обработки при перегреве расплав науглероживают до 88% от конечного состава, затем 5,5 т (55%) от его объема спивают в ковш при 1330°С и охлаждают в ковше до 1260°С, а оставшийся в печи расплав, дополнительно науглероживают при 1510°С до содержания углерода 4,2%, после чего охлажденный металл из ковша сливают в печь. При такой технологии плавки стойкость поддонов сталеразливочных изложниц составляет 120 наливов, степень усвоения углерода 95%, процент удаления азота от исходного составляет 31%, предел прочности чугуна 16- 18 кгс/мм2, расход электроэнергии 538 кВт.ч.

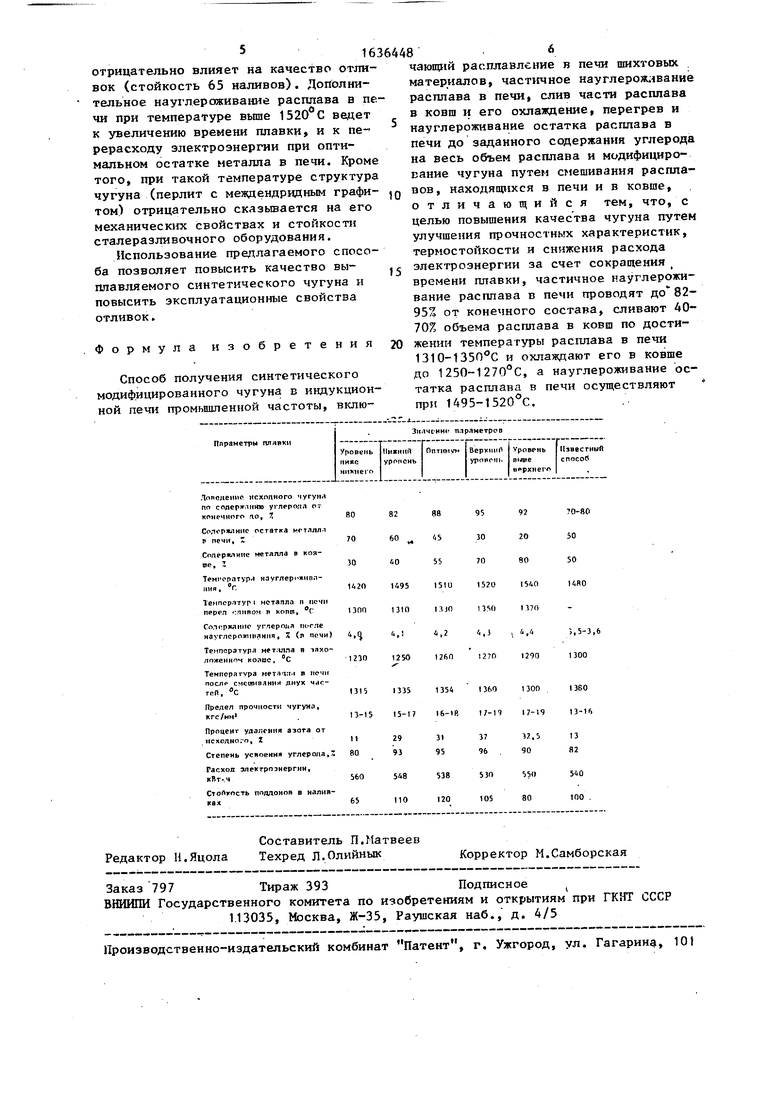

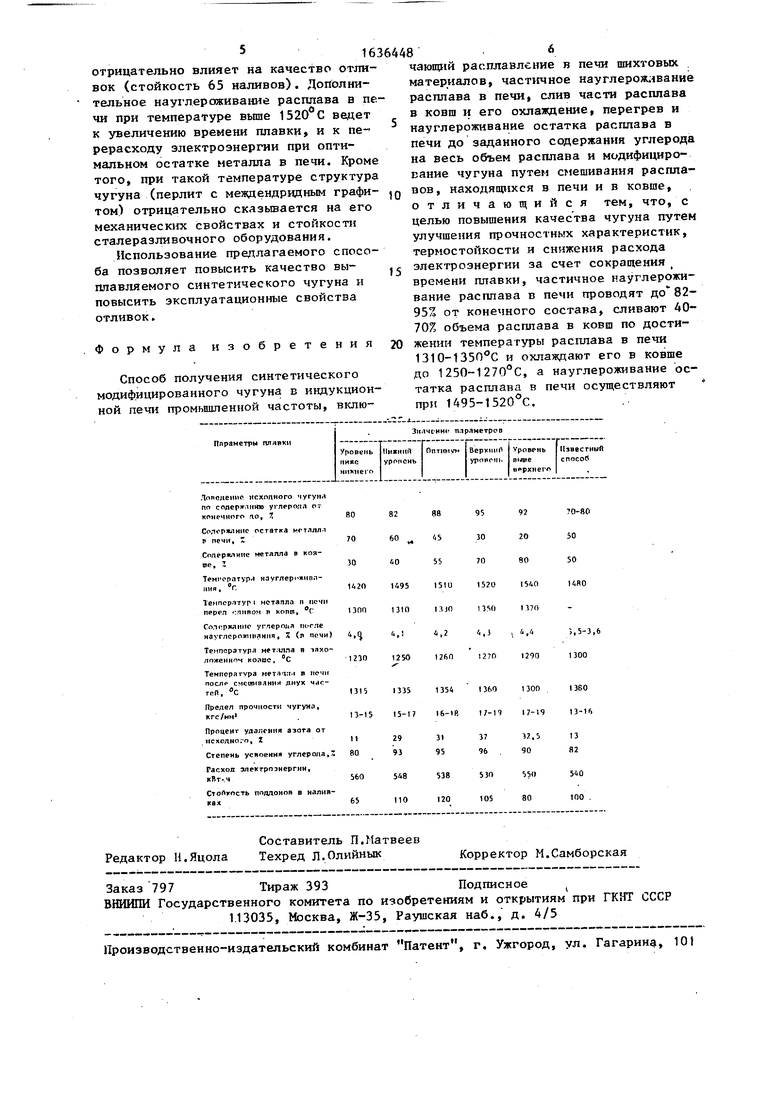

С целью установления эффективности способа получения чугуна проводят ряд плавок при различных параметрах. Результаты плавок представлены в таблице.

Анализ проведенных плавок показывает, что наиболее рациональной является температура перегрева при науглероживании расплава 1495-1520йС. При этой температуре осуществляется эффективное раскисление и науглероживание металла, повышается степень усвоения углерода до 93-96%, получается однородная структура чугуна без грубых включений графита (длина включений 80-180 мк, структура основы чугуна РП 92-96), что позволяет повысить прочностные свойства чугуна на 1 - 2 кгс/мм2, а следовательно, и стойкость сталеразливочного оборудования. Повышенная дегазация расплава достигается тем, что в пузыри СО, образую- шиеся в результате раскисления углеродом металла и замещенного tt нем шлака, диффундируют газы, чем интенсифицируется их удаление из расплава.

Снижение расхода электроэнергии за счет сокращения времени плавки достигается рациональным выбором остатка массы металла в печи, это позволяет с высокой скоростью науглерокивать расплав за счет интенсивного электромагнитного перемешивания и более пол0

5

0

5

0

5

0

5

0

5

ного растворения карбюризатора, в результате чего улучшается качество чугуна, а следовательно, достигается повышение стойкости сталеразливочного оборудования.

При науглероживании расплава менее 82% от конечного состава качество чугуна ухудшается, а именно понижается его термостойкость и прочность (13-15 кгс/мм2) из-за низкой степени усвоения углерода (80%) и дегазации (процент удаления азота от исходного 11%), а расход электроэнергии повышается, что экономически нецелесообразно. При науглероживании расплава выше 95% понижается эффект жидкого модифицирования, так как смешиваются близкие по химическому составу расплавы. При этом значительно повышается температура заливки чугуна в форму, что отрицательно сказывается на качестве отливок (наличие трещин, газовых усадочных раковин и т.д.).

Слив расплава в ковш меньше 40% его объема приводит к резкому падению температуры металла в ковше, вследствие этого - закозоение ковша. При сливе расплава в ковш более 70% его объема ухудшаются механические свойства чугуна (предел прочности на разрыв 13-15 кгс/мм2), снижаются стойкость сталеразливочного оборудования до 80 наливов, в том числе из-за появления дефектов, возникших из-за высокой температуры заливки.

При сливе металла в ковш с температурой ниже 1310°С и охлаждении его в ковше ниже 1250°С происходит закоз- ление ковша, что ведет к понижению механических свойств чугуна и к понижению эксплуатационных свойств отливок. При сливе металла в ковш с температурой выше 1350°С и охлаждении его в ковше выше 1270°С повьтаается температура заливки чугуна, которая отрицательно внияет на его механические свойства и способствует образованию различных дефектов в отливках.

Дополнительное науглероживание металла в печи при температуре ниже 1495°С значительно снижает (до 80%) степень усвоения углерода, вследствие чего резко ухудшаются механические свойства чугуна из-за наличия нераст- ворив пегося коксика и грубых включений в структуре графита. Удаление газов из расплава затруднено (удаление .азота от исходного состава 11%), что

отрицательно влияет на качество отливок (стойкость 65 наливов). Дополнительное науглероживание расплава в печи при температуре выше 1520°С ведет к увеличению времени плавки, и к перерасходу электроэнергии при оптимальном остатке металла в печи. Кроме того, при такой температуре структура чугуна (перлит с междендридным графитом) отрицательно сказывается на его механических свойствах и стойкости сталеразливочного оборудования.

Использование предлагаемого способа позволяет повысить качество выплавляемого синтетического чугуна и повысить эксплуатационные свойства отливок.

Формула изобретения 20

Способ получения синтетического модифицированного чугуна в индукционной печи промышленной частоты, вклю0

5

чающий расплавление в печи шихтовых материалов, частичное науглероживание расплава в печи, слив части расплава в ковш и его охлаждение, перегрев и науглероживание остатка расплава в печи до заданного содержания углерода на весь объем расплава и модифицирование чугуна путем смешивания расплавов, находящихся в печи и в ковше, отличающийся тем, что, с целью повышения качества чугуна путем улучшения прочностных характеристик, термостойкости и снижения расхода электроэнергии за счет сокращения времени плавки, частичное науглероживание расплава в печи проводят до 82- 95% от конечного состава, сливают 40- 70% объема расплава в ковш по достижении температуры расплава в печи 1310-1350°С и охлаждают его в ковше до 1250-1270°С, а науглероживание остатка расплава в печи осуществляют при 1495-1520°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки синтетического ферритного чугуна | 1983 |

|

SU1122706A1 |

| Способ получения синтетического модифицированного чугуна | 1980 |

|

SU971888A1 |

| Способ выплавки высокоуглеродистого синтетического чугуна | 1987 |

|

SU1479523A1 |

| Способ выплавки стали в электродуговой печи | 2015 |

|

RU2610975C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2044060C1 |

| Способ выплавки средне- и высокоуглеродистых легированных сталей | 1981 |

|

SU986936A1 |

| Способ получения синтетического чугуна | 1977 |

|

SU697570A1 |

| СПЛАВ ДЛЯ ОБРАБОТКИ РАСПЛАВОВ ЖЕЛЕЗА В ПРОЦЕССАХ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2022 |

|

RU2786778C1 |

| Способ выплавки синтетического чугуна в дуговых электропечах | 1984 |

|

SU1199805A1 |

| Способ обжига футеровки индукционных печей | 1986 |

|

SU1386833A1 |

Изобретение относится к металлургии и может быть использовано в литейном производстве при выплавке синтетического чугуна. Цель - повышение качества чугуна путем улучшения прочностных характеристик, термостойкости и снижение расхода электроэнергии за счет сокращения времени плавки. Способ выплавки синтетического модифицированного чугуна в индукционной печи промышленной частоты заключается в загрузке и расплавлении шихты, науглероживании расплава до 82- 95% от конечного состава, после чего 40-70% объема расплава сливают в ковш при 1310-1350°С и охлаждают до 1250- 1270°С. Оставшийся в печи расплав науглероживают при 1495-1520°С до заданного содержания углерода на весь объем расплава и производят модифицирование чугуна путем смешивания расплавов, находящихся в печи и в ковше. 1 табл. о 8

Доводеиио исходного чугуна

по содержтни углеролл гт конечного чо, 7,

Солоржлние остатка мгтяллл я печи,

Сопержлнне металла в ковше, 7.

Температура науглерожипл- пия, °Г

Температур металла в печи персл -пивом и копт, °Г

Со1рржлипе уперода псгле на тлсрожиилния % (в печи)

Температура не т,шла я тахо- лпжеин м копшс, °С

Температура метаны в лечи поел смешивании днух час

| Способ науглероживания расплава | 1978 |

|

SU688520A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения синтетического модифицированного чугуна | 1980 |

|

SU971888A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-23—Публикация

1988-06-28—Подача