со

00 О5 00 САЭ

со

Изобретение относится к металлур- Гни, в частности к способам обжига футеровки индукционных открытых и ракуумных печей.

Цель изобретения - повышение стойкости футеровки и качества выплавляемого металла.

В процессе обжига футеровки тигля индукционной печи расплавом, темпера- тура плавления которого на каждой ртупени нагрева и выдержки не превы- |шает температуру обжига на 25-120 (, на внутренней поверхности тигля обра- Ьуется тонкий рабочий слой - глазу- :рованной корочки спеченной футеровки. Анализ рабочего слоя на железо ;И углерод показывает практически пол- |ное их отсутствие, так как высокое Поверхностное натяжение металла, на I границе металл - пора футеровки не позволяет металлу проникать в поры, I а значит и оставаться в них после I слива обжиговой плавки из печи. I Температура плавления расплава, н превьш1ающая температуры перегрева на 25-100 С, определяется экспериментально . При температуре меньшей не происходит образования достаточной толщины - 2 мм рабочего слоя спеченной футеровки, при температуре большей 120 С происходит проникновение расплава в поры рабочего слоя футеровки.

Способ опробовывают при выплавке . металла в промьшшенной открытой печи ИСТ-0,05 с футеровкой, выполненной из электроплавленного периклаза (70%) и электрокорунда (30%). Посл изготовления и суики футеровки печи в нее загружают чугун. Выключают ток и чугун расплавляют. Затем чугун перегревают до темп ературы нагрева и выдержки на данной ступени, а в расплав вводят стехиометрическое коли- чество кислорода с помощью FeO, NiO, и других для получения расплава с температурой плавления ниже температуры нагрева и выдержки на данной ступени в пределах 25-120 С. По окончании выдержки металла на всех ступенях металл науглероживают электронным боем, коксом и другими, снижают температуру до температуры выпуска и выпускают из печи.

Пример. В пpo ъшшeннoй открытой печи ИСТ-0 05 с футеровкой, выполненной из электроплавленного периклаза (7)%) и электрокорунда (30%

после изготовления и сутки футеровки печи в нее загружают чугун с температурой плавления 1147 С. Включают ток и чугун расплавляют.

На первой ступени чугун перегревают до температуры выдержки, равной 1300 (}. Для температуры плавления расплава на 25-120 С ниже температуры выдержки на этой ступени, равной 1300 С, в расплав вводят окалину, снижая содержание углерода до 0,9%. Это способствует повьшению температуры плавления обжигового расплава до 1250°С.

На второй ступени выдержки чугун перегревают до 1400 С. Для температуры плавления расплава на 25-120 С ниже температуры выдержки расплава, равной 1400 С, углерод окисляют окалиной до содержания С 0,8%, по реакции (С + 2FeO 2Fe + СО). Температура плавления такого расплава составляет 1320°С, т.е. не превышает температуру выдержки. Аналогичную операцию проводили на третьей ступени.

Таким образом, на любой ступени выдержки в начале йыдержки либо окисляют углерод (любыми известными окислителями), либо наоборот вводят углерод (любыми из известных наугле- роживателен) с целью получения такого содержания углерода в железе, что температура плавления этого расплава ниже температуры обжига на каждой ступени нагрева и выдержки на 25-120 С.

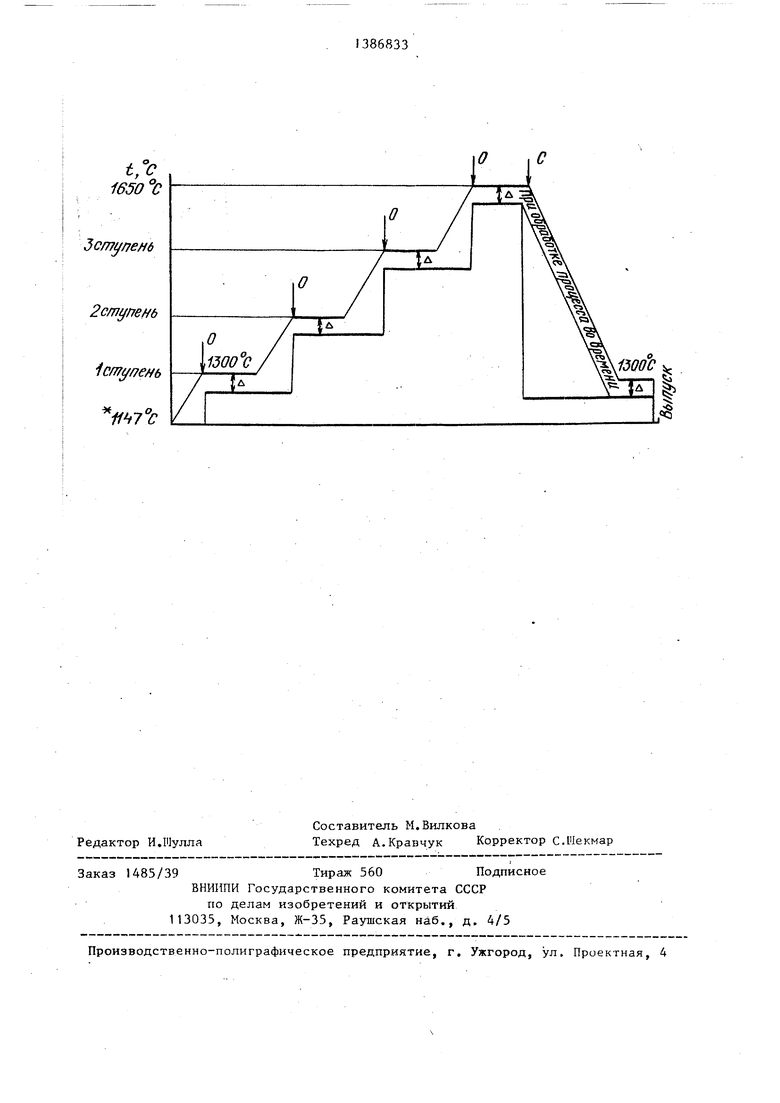

На чертеже представлено графическое изображение процесса обжига по предлагаемому способу.

Пример 1. Обжиг проводят расплавом, температура плавления которого ниже температуры обжига на 15 С на каждой ступени нагрева и выдержки.

Пример 2.Обжиг проводят по примеру 1, только температура плавления -раствора ниже температуры нагрева на 25 С.

И р и м е р 3. Обжиг проводят по примеру 1, только температура плавления расплава ниже температуры перегрева на 70 с.

Пример 4. Обжиг проводят по примеру 1, только температура плавления расплава ниже температуры перегрева на 120 С.

Примерз. Обжиг проводят по примеру 1, только температура плавления расплава ниже температуры перегрева на 135 С.

Дпя сравнения проводят плавки по известной технологии, т.е. нагревают и выдерживают на каждой ступени чугун постоянно исходного состава.

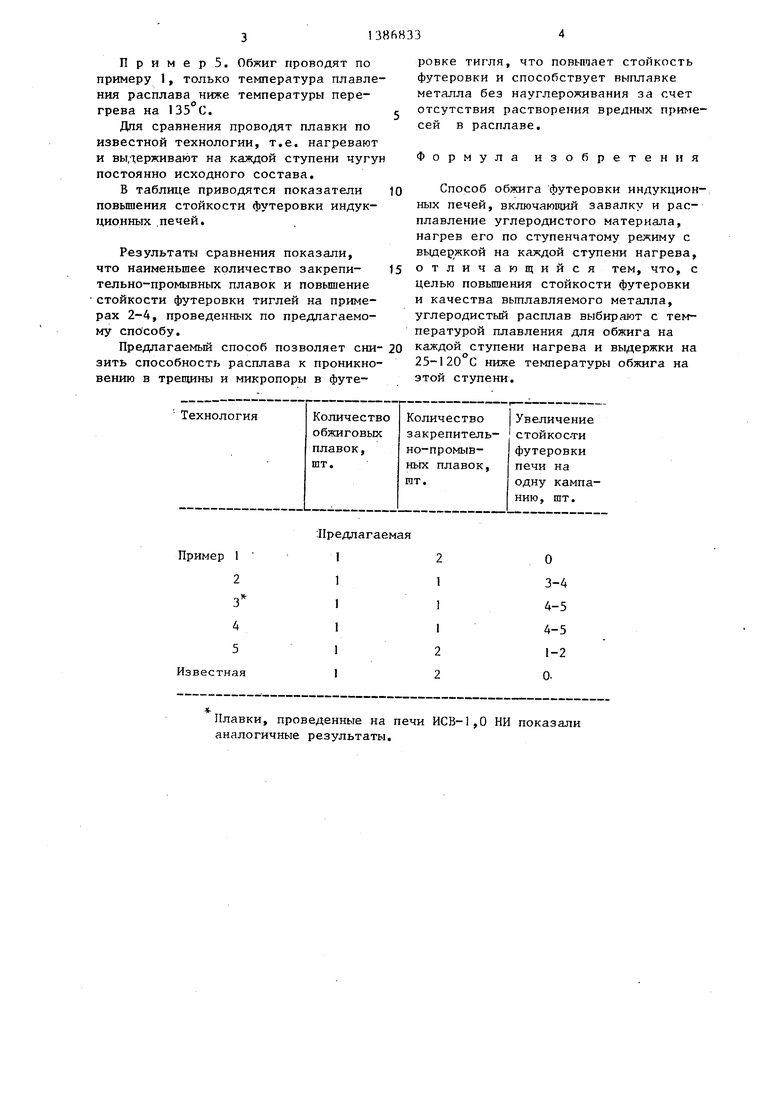

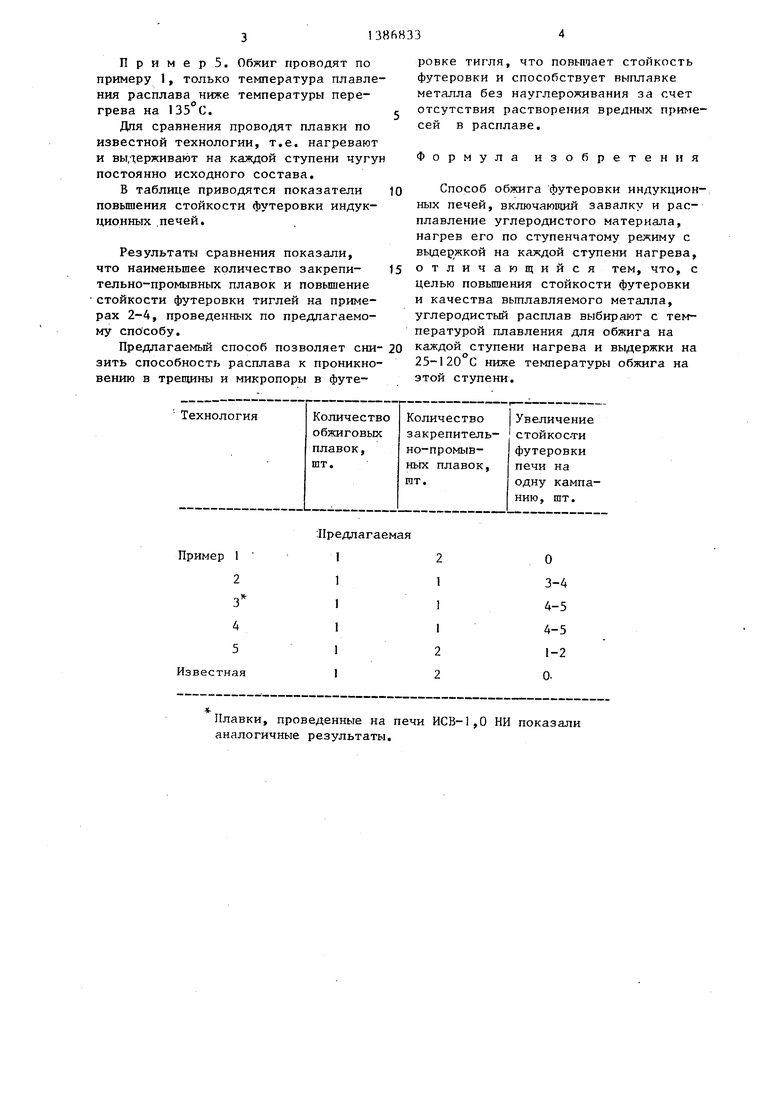

В таблице приводятся показатели повышения стойкости футеровки индукционных .печей.

Результаты сравнения показали, что наименьшее количество закрепи- тельно-промывных плавок и повьш1ение стойкости футеровки тиглей на примерах 2-4, проведенных по предлагаемому способу.

Предлагаемый способ позволяет сни- зить способность расплава к проникновению в трещины и микропоры в футеровке тигля, что повьпаает стойкость футеровки и способствует выплавке металла без науглероживания за счет отсутствия растворения вредных сей в расплаве.

Формула изобретения

Способ обжига футеровки индукционных печей, включающий завалку и расплавление углеродистого материала, нагрев его по ступенчатому режиму с выдержкой на каждой ступени нагрева, отличающийся тем, что, с целью повышения стойкости футеровки и качества вьтлавляемого металла, углеродистый расплав выбирают с температурой плавления для обжига на каждой ступени нагрева и выдержки на 25-120 С ниже температуры обжига на этой ступени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки синтетического чугуна | 1990 |

|

SU1765181A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2022 |

|

RU2802219C1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА В ИНДУКЦИОННОЙ ПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 1997 |

|

RU2108396C1 |

| Сплав на основе алюминия для производства проволоки и способ её получения | 2021 |

|

RU2753537C1 |

| Способ выплавки синтетического ферритного чугуна | 1983 |

|

SU1122706A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| Состав покрытия | 1983 |

|

SU1159911A1 |

| Переносной тигель для плавления чугуна марки ЧС17 | 2023 |

|

RU2807487C1 |

| Набивная огнеупорная масса | 1979 |

|

SU773029A1 |

| Способ выплавки ниобийсодержащей лигатуры | 1974 |

|

SU507663A1 |

Изобретение относится к области металлургии, в частности к способам отжига футеровки индукционных открытых и вакуумных печей. Цель изобретения - повьшение стойкости футеровки и качества выплавляемого металла. Эта цель достигается за счет того, что отжиг футеровки проводится ступенчато расплавом, температура плавления которого ниже температуры отжига на 25-120°С на каждой ступени нагрева и выдержки. I табл., 1 ил. сл

Предлагаемая

Плавки, проведенные на печи ИСВ-1,0 НИ показали аналогичные результаты.

t.

2ступень 1cm(/f7eHb

| Поволоцкйй Д.Я | |||

| и др | |||

| Электрометаллургия стали и ферросплавов.- М.: Металлургия, 1974, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Технологическая инструкция по изготовлению футеровки тиглей вакуумных индукционных печей, № ВС-68-78, завод Электросталь, 1978, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1988-04-07—Публикация

1986-03-03—Подача