Изобретение относится к пищевой промышленности, в частности к способам бланширования овощей.

Цель изобретения - улучшение качества пробланшированного продукта путем обеспечения полной инактивации ферментов при одновременном предотвращении переваривания кусочков картофеля и улучшения консистенции восстановленного целевого продукта.

Способ осуществляют следующим образом.

Нарезанные на кубики, столбики или пластинки картофель или овощи промывают холодной водой под душем в течение 10-20 с, подвергают шпарке (первая стадия) паром при атмосферном давлении до достижения средней температуры в толще кусочков 95-99°С, причем перед первой стадией шпаркн

516

определяют объем нарезанного кусочка, площадь его поверхности, среднюю начальную температуру массы кусочков, вторую стадию шпарки ведут в изотермических условиях при температуре пара 95-99аС, а продолжительность первой стации шпарки определяют по

формуле

Ъ 62lY

КТм

Fin

т - хк

где V - объем нарезанного ка, CMJ

F - площадь поверхности наре

занного кусочка, см2J К - коэффициент, определяемый в зависимости от теплофи- зических характеристик продукта и равный для картофеля, моркови и свеклы 2,0; Тп - температура пара при шпарке,°С;

Т - средняя конечная температура массы кусочков после шпарки, С;

Тц - средняя начальная температура массы кусочков перед шпаркой,°С.

Численное значение 560 представляет собой эмпирический коэффициент, определенный экспериментальным путем на основании проведенных исследований. На основе математической обработки экспериментальных данных графическим методом коэффициент 560 определяется как тангенс угла наклона прямой вида у Ах, построенной в системе координат, где функция у - искомое , аргумент х - комплекVная величина

Fin

у

КТп1

т fc - тн

Выявленный коэффициент 560 имеет физический смысл и представляет со- бой величину, обратную скорости (темпу) прогрева кусочков картофеля или овощей в процессе их бланширования (шпарки).

При определении-численного значения коэффициента К учтены различные

заданные значения Т

п

К

и F.

Решая предлагаемое уравнение относительно коэффициента К

- Тк Тн

1 п

гхр

, F

(

(2)

и подставляя значения величин, полу0

5

0

5

0

35

д

50

55

чено численное значение коэффициента К.

Продолжительность второй стадии процесса шпарки в изотермических условиях в 1,1-1,3 раза больше продолжительности первой стадии процесса шпарки. После выдержки кусочки охлаждают под душем при температуре воды 10-15°С в течение 20-40 с.

Пример 1. Нарезанный на кубики мм картофель промывают холодной водой под душем в течение 15 с, подвергают первой стадии шпарки паром при атмосферном давлении до достижения средней температуры кусочков 90°С в течение 89 с в соответствии с формулой (1), затем осуществляют вторую стадию шпарки в изотермических условиях при 90°С в течение 107 с и охлаждают водяным душем при температуре воды 10°С в течение 30 с.

Пример 2. Нарезанный на кубики 10x10 10 мм картофель промывают холодной водой под душем в течение 15 с, подвергают первой стадии шпарки паром при атмосферном давлении до достижения средней температуры кусочков 95°С в течение 96 с, причем продолжительность процесса шпарки определяют в соответствии с формулой (1), а затем осуществляют вторую стадию шпарки в изотермических условиях при 95°С в течение 115 с и охлаждают водяным душем при температуре воды 10°С в течение 30 с.

Пример 3. Нарезанный на кубики 10x10x10 мм картофель промывают холодной водой под душем в течение 15 с и подвергают первой стадии шпарки паром при атмосферном давлении до достижения средней температуры кусочков 99°С в течение 100 с в соответствии с формулой (1). Затем осуществляют вторую стадию шпарки в изотермических условиях при 99°С в течение 120 с и охлаждают водяным душем при температуре воды 10°С в течение 30 с.

Пример 4. Нарезанный на кубики 10x10 10 мм картофель промывают холодной водой под душем в течение 15 с и подвергают первой стадии шпарки паром при атмосферном давлении до достижения средней температуры кусочков 99°С в течение 105 с без учета формулы (1). Затем осуществляют вторую стадию шпарки в изотермических условиях при 99°С в течение 126 с и

охлаждают водяным душем при температуре воды 10°С в течение 30 с.

Пример 5. Нарезанный на столбики сечением 5к 5 мм и длиной 40 мм картофель промывают холодной водой под душем в течение 15 с, подвергают первой стадии шпарки паром при атмосферном давлении до достижения средней температуры кусочков

99С в течение 100 с без учета формулы (1). Затем осуществляют вторую стадию шпарки в изотермических условиях при температуре пара 99 С в течение 120 с и охлаждают водяным ду- шем при температуре воды Ю°С в течение 30 с .

Пример 6. Нарезанный на кубики 8x8x8 мм картофель промывают холодной водой под душем в течение 15 с, подвергают первой стадии шпарки паром при атмосферном давлении до достижения средней температуры кусочков 99°С в течение 10 с без учета формулы (1), затем осуществляют вто- рую стадию шпарки в изотермических условиях при температуре пара 99 С в течение 120 с и охлаждают водяным душем при температуре воды 10°С в течение 30 с.

Пример 7. Нарезанный на столбики сечением 7x7 мм и длиной 40 мм картофель промывают 15 с и подвергают первой стадии шпарки паром при атмосферном давлении до достижения температуры кусочков 99°С в течение

100с в соответствии с формулой (1). Затем осуществляют вторую стадию шпарки в изотермических условиях при температуре пара 99°С в течение 120 с и охлаждают водяным душем при температуре воды 10°С в течение 30 с.

Пример 8. Нарезанный на столбики сечением 10x10 мм и длиной 40 мм картофель промывают холодной водой под душем в течение 15 с, подвергают первой стадии шпарки паром при атмосферном давлении до достижения средней температуры кусочков 99°С в течение 100 с без учета фор- мулы (1), затем осуществляют вторую стадию шпарки в изотермических условиях при температуре пара 99°С в 120

течение

с и охлаждают водяным

душем при температуре воды течение 30 с.

10°С

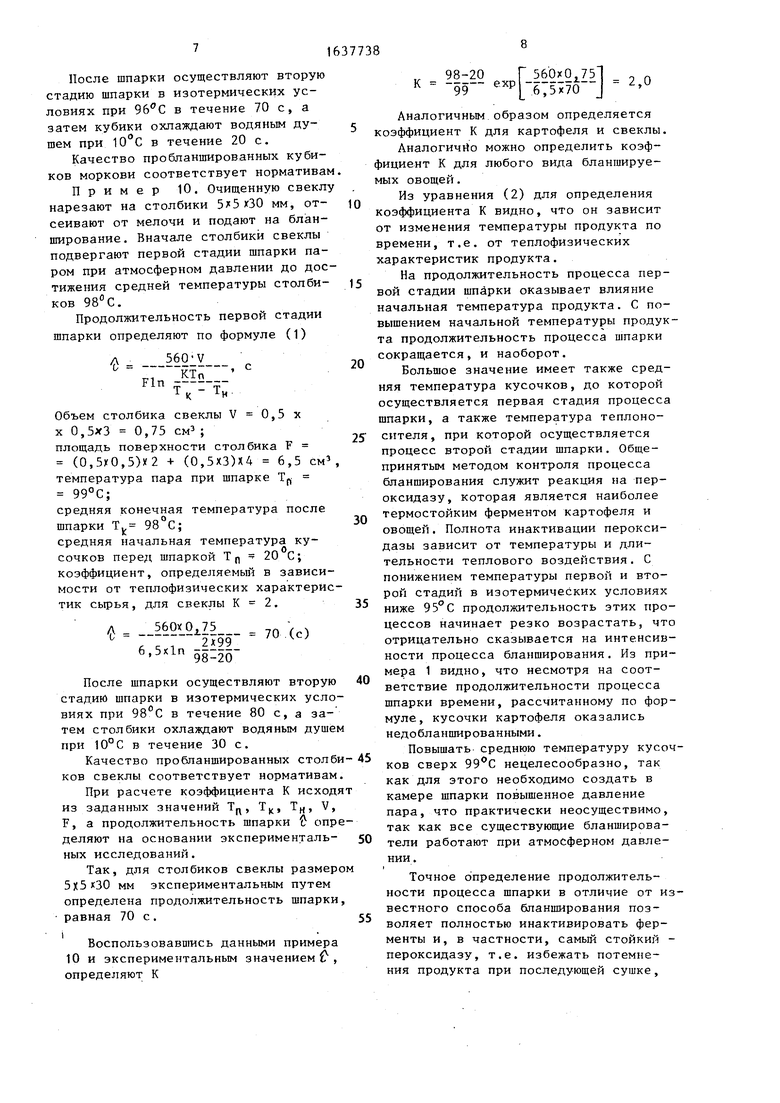

В таблице представлены результаты различных режимов бланширования ре-

5

0 5 0

5

заного картофеля, приведенные в примерах 1-8.

Из таблицы следует, что определение продолжительности процесса первой стадии шпарки в соответствии с формулой (1) способствует получению требуемого качества пробланшированных кусочков картофеля. Несоответствие продолжительности процесса шпарки картофеля времени, рассчитанному по формуле (1) , приводит к тому, что продукт оказывается перебланшированным (примеры 4-6) или недобланшированным (пример 8).

Из примеров 5-8 также следует, что продолжительность процесса бланширования зависит от формы и размеров резаных кусочков, т.е. отношения объема кусочка к его поверхности. Указанные параметры необходимо учитывать для определения продолжительности процесса шпарки.

Условия по осуществлению способа для других видов овощей приведены в примерах 9 и 10.

Пример 9. Очищенную морковь нарезают на кубики 6x6x6 мм, отсеивают от мелочи и подают на бланширование. Вначале кубики моркови подвергают первой стадии шпарки паром при атмосферном давлении до достижения средней температуры кубиков 96°С.

Продолжительность первой стадии шпарки определяют по формуле (1)

5 0

0

5

е

Fin

кт„

т - 1 к

где V - объем кубика моркови, см3;

F

,

V 0,6 0,216 см3

Т 1 п

т - 1 к

- площадь поверхности кубика;

F 6x0,6г 2,16 см ; температура пара при шпар- ке, Тп 99°С; средняя конечная температура продукта после шпарки, 1 96°С;

Т (, - средняя начальная температура продукта перед шпаркой, Тн 20°С;

К - коэффициент, определяемый в зависимости от теплофизичес- ких характеристик сырья, для моркови К 2.

«- 59 с) 2,16,lnfi5f0

После шпарки осуществляют вторую стадию шпарки в изотермических условиях при 96° С в течение 70 с, а затем кубики охлаждают водяным душем при 10°С в течение 20 с.

Качество пробланшированных кубиков моркови соответствует нормативам

Пример 10. Очищенную свеклу нарезают на столбики мм, отсеивают от мелочи и подают на бланширование. Вначале столбики свеклы подвергают первой стадии шпарки паром при атмосферном давлении до достижения средней температуры столбиков 98° С.

Продолжительность первой стадии

шпарки определяют по формуле (1)

Fln

560-V

КТп

тктLn

Объем столбика свеклы V 0,5 х х 0,5x3 0,75 см3; площадь поверхности столбика F (0,5хО,5)х2 + (0,5ХЗ)Х4 6,5 см3 температура пара при шпарке 99°С;

средняя конечная температура после шпарки Tfc 98°C;

средняя начальная температура кусочков перед шпаркой Тп 20 С; коэффициент, определяемый в зависимости от теплофизических характеристик сырья, для свеклы К 2.

А 5§0х 0г75 (

, , , 2X99 /U (с) 6,5xln -Ј---40

После шпарки осуществляют вторую стадию шпарки в изотермических условиях при 98°С в течение 80 с, а затем столбики охлаждают водяным душем при 10°С в течение 30 с.

Качество пробланшированных столби- 45 ков свеклы соответствует нормативам.

При расчете коэффициента К исходят из заданных значений Тп, Тк, Тн, V, F, а продолжительность шпарки С определяют на основании эксперименталь- 50 ных исследований.

Так, для столбиков свеклы размером мм экспериментальным путем определена продолжительность шпарки, равная 70 с.55

Воспользовавшись данными примера 10 и экспериментальным значением Ј, определяют К

98-20 99

Г 560x0,75 . п exp -675x70--j

0

5

0

5

0

5

0

5

0

5

Аналогичным образом определяется коэффициент К для картофеля и свеклы. Аналогично можно определить коэффициент К для любого вида бланшируемых овощей.

Из уравнения (2) для определения коэффициента К видно, что он зависит от изменения температуры продукта по времени, т.е. от теплофизических характеристик продукта.

На продолжительность процесса первой стадии шпарки оказывает влияние начальная температура продукта. С повышением начальной температуры продукта продолжительность процесса шпарки сокращается, и наоборот.

Большое значение имеет также средняя температура кусочков, до которой осуществляется первая стадия процесса шпарки, а также температура теплоносителя, при которой осуществляется процесс второй стадии шпарки. Общепринятым методом контроля процесса бланширования служит реакция на пер- оксидазу, которая является наиболее термостойким ферментом картофеля и овощей. Полнота инактивации перокси- дазы зависит от температуры и длительности теплового воздействия. С понижением температуры первой и второй стадий в изотермических условиях ниже 95°С продолжительность этих процессов начинает резко возрастать, что отрицательно сказывается на интенсивности процесса бланширования. Из примера 1 видно, что несмотря на соответствие продолжительности процесса шпарки времени, рассчитанному по формуле, кусочки картофеля оказались недобланшированными.

Повышать среднюю температуру кусочков сверх 99°С нецелесообразно, так как для этого необходимо создать в камере шпарки повышенное давление пара, что практически неосуществимо, так как все существующие бланширова- тели работают при атмосферном давлении.

Точное определение продолжительности процесса шпарки в отличие от известного способа бланширования позволяет полностью инактивировать ферменты и, в частности, самый стойкий - пероксидазу, т.е. избежать потемнения продукта при последующей сушке,

при этом одновременно предотвратить переваривание, кусочков и тем самым сохранить их первоначальную геометрическую форму, а также улучшить консистенцию восстановленного продукта благодаря предотвращению ее жесткости либо кленковидности, имеющих место при осуществлении процесса блаширования известными способами ввиду получения недобланшированного либо перебланшированного продукта.

Осуществление бланширования в соответствии с данным способом позволяет уменьшить количество потемнев- ших кусочков на 50-70% по сравнению с известным способом и снизить количество деформированных кусочков по сравнению с указанным способом в 1,3-1,5 раза.

Формула изобретения

Способ бланширования картофеля и овощей при производстве восстанавливаемых сушеных полуфабрикатов, включающий промывку сырья водой, двух - стадийную шпарку паром, охлаждение водяным душем, отличающий- с я тем, что, с целью улучшения качества пробланшированного продукта путем обеспечения полной инактивации ферментов при одновременном предотвращении переваривания кусочков и улучшения консистенции восстановленного целевого продукта, перед шпаркой определяют объем нарезанного кусочка, площадь его поверхности и среднюю начальную температуру массы кусочков, первую стадию шпарки ведут до достижения температуры в толще кусочков 95-99°С, вторую стадию шпарки ведут в изотермических условиях при температуре пара 95-99°С, при этом продолжительность первой стадии шпарки

С определяют по формуле

„560;У

Fin

КТп

Ткн

где V - объем нарезанного кусоч

ка , см ;

F - площадь поверхности нарезанного куста, см2;

К - коэффициент, определяемый

в зависимости от теплофиэи- ческих характеристик продукта ;

Т„ - температура пара при шпар- ке/С;

Т ц - средняя конечная температура массы кусочков после шпарки,°С;

Т ц - средняя начальная температура массы кусочков перед шпар„ о„ кои, С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства вареных овощей в вакуумной упаковке | 2016 |

|

RU2629289C1 |

| Способ производства сушеного картофеля | 1987 |

|

SU1546056A1 |

| Способ производства сушеных продуктов растительного происхождения | 1989 |

|

SU1708240A1 |

| СПОСОБ ПРОИЗВОДСТВА СУХОГО СОКА | 1998 |

|

RU2136182C1 |

| Способ производства сушеных овощей | 1976 |

|

SU618086A1 |

| Устройство для бланширования картофеля и овощей | 1987 |

|

SU1442171A1 |

| БЛАНШИРОВАННЫЕ БЫСТРОЗАМОРОЖЕННЫЕ ОВОЩИ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2006 |

|

RU2327368C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦУКАТОВ | 1995 |

|

RU2092075C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНЫХ ОВОЩЕЙ | 1973 |

|

SU378226A1 |

| Загрузочное устройство к бланширователю | 1982 |

|

SU1093315A1 |

Изобретение относится к пищевой промышленности, в частности к способам бланширования овощей. Цель изобретения - улучшение качества проблан- шированного продукта путем обеспечения полной инактивации ферментов при одновременном пр едотвращении переваривания кусочков картофеля и улучшения консистенции восстановленного целевого продукта. Нарезанные на кубики, столбики или пластинки карто- фел или овощи промывают холодной водой, подвергают первой стадии шпар- ки паром при атмосферном давлении до достижения средней температуры в толще кусочков 95-99°С, причем перед первой стадией шпарки определяют объем нарезанного кусочка, площадь его поверхности, срецнюю начальную температуру массы кусочков, вторую стадию шпарки ведут в изотермических условиях при температуре пара 95 - 99°С, а продолжительность первой стадии шпарки определяют по формуле Ј 560-V/Fln ,,), где Ъ - продолжительность процесса шпарки, с; V - объем нарезанного кусочка, см3; F - площадь поверхности нарезанного кусочка, см2, К - коэффициент, определяемый в зависимости от теплофизических характеристик продукта1, Тп - температура пара при шпарке,°С; Тк - средняя конечная тем- , пература массы кусочков после шпарки, °С; Тн - средняя начальная температура массы кусочков перед шпар- кой,°С. 1 табл. 58 (Л СЭ СО 1 J со 00

| Устройство для бланширования картофеля и овощей | 1987 |

|

SU1442171A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-30—Публикация

1988-04-05—Подача