Изобретение относится к металлургии, в частности к разработке способов получения чугуна с шаровидным и вермикулярным графитом.

Цель изобретения - сокращение расхода модификатора и снижение стоимости чугуна.

Выбор граничных пределов технологических параметров предложенного способа получения высокопрочного чугуна обусловлен следующим.

Количество расплава, запиваемого в ванну печи, определяется в зависимости от выхода годного литья. При снижении количества расплава ниже

30% резко снижается производительность плавки и, соответственно, повышается стоимость жидкого металла. При превышении этой величины более 70% мало используется возврата собственного производства ВЧ и снижение стоимости жидкого металла незначительное. Величина порции возврата, вводимой в расплав, определяется количеством расплава, а также температурой подогрева вводимого возврата. Подогрев возврата до 500°С позволяет вводить в ванну печи до 30% возврата. Введение в расплав порции возврата, превышающей 30%, приводит

а

ОС

а

ч ее

к ухудшению его растворения в расплаве и к повышенному угару сфероидизи- рующего элемента. Введение в расплав возврата порциями менее 5% приводит к снижению производительности и повышению стоимости жидкого металла.

Скорость растворения вводимых порций возврата зависит от температуры расплава. При температуре расплава менее 1300°С скорость растворения очень низка и плавка продолжается длительное время, что приводит к повышенному расходу электроэнергии и удорожанию металла. При температуре расплава более 1430°С наблюдается повышенный угар сфероидизирующих элементов.

При плавке часть сфероидизирующих элементов выгорает и при разности в их содержании между расплавом и возвратом менее 0,005 мас.% наблюдается ухудшение механических свойств. При разности, превышающей 0,02%,расход модификатора увеличивается и достигает уровня известного способа.

Синтетический флюс предохраняет расплав от выгорания сфероидизирующих элементов. Введение флюса менее 0,5% недостаточно для предохранения зеркала металла от контакта с атмосферой, и угар увеличивается. Большое количество флюса также нежелательно и при введении в количестве, превышающем 5%, вводимые порции возврата покрываются большим количеством шлака и плохо растворяются в расплаве, что приводит к увеличению продолжительности плавки, перерасходу электроэнергии и удорожанию металла.

Температура плавления флюса также оказывает влияние на эффективность его защитного действия. Тугоплавкий флюс с температурой плавления более 1400°С лежит на зеркале металла в виде рыхлой полужидкой массы и неполностью покрывает его жидкой пленкой, что приводит к повышенному угару сфероидизирующих элементов.

Пример. Плавку проводят в электропечи ИСТ-0,06 с магнезитовой футеровкой. Расплав, содержащий,%: С 3,5; Si 2,2; Мп 0,4; S 0,03, - обрабатывают в печи путем введения в него лигатуры СИИТМиш-1 до получения в нем остаточного содержания РЗМ 0,1%. Количество расплава 30 кг, что составляет 50% емкости тигля печи. Расплав перегревают до 1330°С и наводят шлак, содержащий,%: СаО 20; 10; СаРг 70 (т.пл. 1300°С), - в количестве 1,0% от массы всей плавки, т.е. 0,6 кг. Возврат собственного производства В, содержащий 0,09% РЗМ, вводят в ванну печи порциями, предварительно подогрев до 500 С. После введения первой порции

в количестве 6 кг (10% от массы всей плавки) и его расплавления металл в печи подогревают до 1330°С и вводят вторую порцию, аналогичную первой. Затем металл перегревают до 1400°С и

5 вводят третью порцию возврата в количестве 13 кг (30% от массы всей плавки). После расплавления возврата металл перегревают до 1430°С и выливают в ковш, в который вводят

0 ферросилиция ФС75. Полученным металлом заливают стандартные пробы для контроля и оценки микроструктуры и механических свойств, а также экспериментальные отливки,

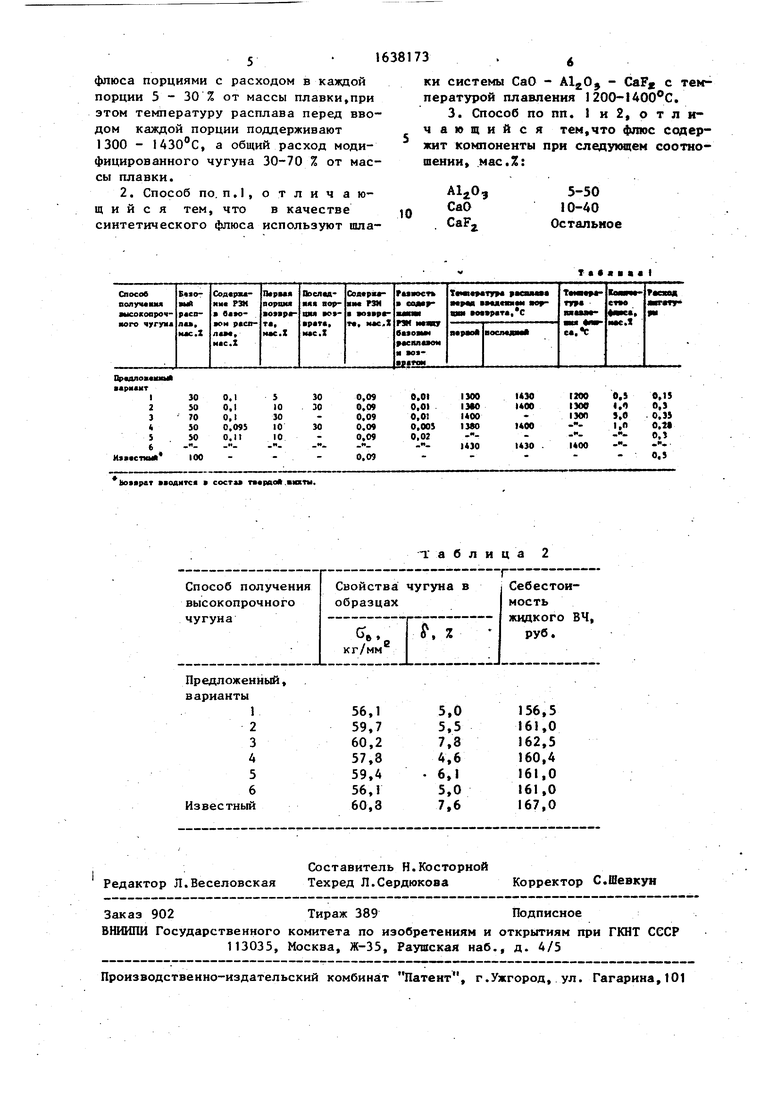

5 Технологические параметры проведения экспериментальных плавок при-- ведены в табл.1, достигнутые результаты - в табл.2. В качестве сфероиди- эирующего элемента, кроме РЗМ,может

0 использоваться магний.

Как следует из табл.1 и 2, применение предлагаемого способа позволяет снизить расход модификатора на 0,15 - 0,35% и уменьшить стоимость 5 жидкого чугуна на 4,5-10,5 руб/т.

Формула изобретения

1. Способ получения высокопрочного чугуна, включающий загрузку шихты, выплавку базового расплава, ввод возврата собственного производства, перегрев расплава, выпуск в ковш и графитизирующее модифицирование, отличающийся тем, что, с целью сокращения расхода модификатора и снижения стоимости чугуна, после выплавки базового расплава в печь дополнительно вводят синтетический флюс в количестве 0,5 - 5 % от массы плавки, а в качестве возврата собственного производства используют модифицированный чугун с остаточным содержанием сфероидизирующе- 5 го элемента на 0,005 - 0,02 мас.% меньше, чем его содержание в базовом расплаве, модифицированный чугун загружают после ввода синтетического

0

45

0

флюса порциями с расходом в каждой порции 5 - 30 % от массы плавки,при этом температуру расплава перед вводом каждой порции поддерживают 1300 - 1430°С, а общий расход модифицированного чугуна 30-70 % от массы плавки.

2. Способ по п.I, о тлич а ю- щ и и с я тем, что в качестве синтетического флюса используют шлаки системы СаО - А1205 - CaFx с температурой плавления 1200-1400°С.

3. Способ попп. 1 и 2, отличающийся тем,что флюс содержит компоненты при следующем соотношении, мас.%:

А1гО,

СаО

CaF,

5-50 10-40 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного чугуна | 1985 |

|

SU1399349A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| Способ получения чугуна для тонкостенных отливок | 1990 |

|

SU1735381A1 |

| Способ выплавки синтетического ферритного чугуна | 1983 |

|

SU1122706A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ МЕТОДОМ ТЕРМОШЛАКОВО-ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ | 1991 |

|

RU2016074C1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1987 |

|

SU1475929A1 |

| Способ модифицирования чугунаМАгНиЕМ | 1979 |

|

SU827556A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 2005 |

|

RU2304621C2 |

| Способ переплава легковесной металлошихты | 1976 |

|

SU655727A1 |

| Способ получения чугуна с шаровидным графитом | 1990 |

|

SU1740427A1 |

Изобретение относится к металлургии, в частности к разработке способов получения чугуна с шаровидным и вермикулярным графитом. Цель изобретения - сокращение расхода модификатора и снижение стоимости чугуна. Для этого плавление осуществляют под слоем флюса, в качестве которого используются шлаки системы СаР2-СаО-А1г03 в количестве 0,5-5% с температурой плавления 1200 - 1400°С, в качестве собственного возврата используют модифицированный чугун с остаточным содержанием сфероид изирующего элемента на 0,005 - 0,02 мас.% меньше, чем его содержание в базовом расплаве, модифицированный чугун вводят порциями с расходом в каждой порции 5-30% от массы плавки, а температуру расплава перед вводом каждой порции поддерживают равной 1300-1430°С, при этом общий расход чугуна равен 30-70% от массы плавки. Использование технологии позволяет снизить расход модифика- , тора на 0,15-0,35/ снизить себестоимость жидкого чугуна на 4,5-10,5 руб. 2 з.п. ф-лы, 2 табл. а с

Ьовврпт введите в состав твердой вкхты.

| Литейное производство, 1979, № 12, с.7 | |||

| Литейное производство, 1977, № 3, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1991-03-30—Публикация

1988-07-29—Подача