1

Изобретение относится к металлургии, в частности к разработке способов получения ЧШГ.

Цель изобретения - снижение затрат на материалы при сохранении уровня свойств.

Изобретение иллюстрируется следующими примерами.

Сущность изобретения заключается в следующем.

Процесс обработки чугуна осуществляется в две стадии: на первой стадии - рафинирование шлакообразующей смесью в количестве 1-2,5% от массы расплава при 1350-1450°С, одновременное рафинирование шлакообразующей смесью и модифицирование лигатурой ЖКМ-2 при ее расходе 1-3 мас.% и при соотношении между шлакообразующей

смесью и железокремникмагниевой лигатурой равно 1:2. При этом перед второй стадией обработки расплав подогревают в индукционной печи до 1480-1550°С.

Рафинирование жидкого чугуна по предлагаемому способу осуществляют шлакообразующей смесью, в состав которой входит известняк, плавиковый шпат, кальцинированная сода, силикат-глыба, отходы высокоглиноземистых материалов и алюминий.

Использование такой шлакообразующей смеси позволяет вводить ее без предварительного расплавления в отличие от известного, что снижает трудоемкость внепечного рафинирования, а исключение РЗМ при рафинировании

4 СЛ

со ьэ

со

значительное снижает себестоимость 1 т годного литья.

Введение шлакообразующей смеси в количестве 1,0-2,5% от массы обрабатываемого металла обусловлено в нижнем пределе необходимостью обеспечения достаточной степени десулъфура- ции чугуна, а верхний предел ограничен возможностями температурного режима ваграночного процесса. Кроме того, оптимальное содержание шлакообразующей добавки обусловлено содержанием серы в ваграночном чугуне, которое как правило повышает 0,1%. В связи с большим содержанием серы в ваграночном чугуне необходимо проведение предварительного рафинирования для снижения ее содержания от первоначального на 60-85%. Этот процесс осуществляется при температуре 1350-1450°С.

При температуре ниже 1350°С снижается степень внепечной десульфура- ции из-за повышения вязкости шлака, образующегося из твердой шлакообразующей смеси, а получение чугуна с температурой более вызывает затруднения, что обусловлено, ваграночным процессом, имеющим практически температурный предел до 1500 С.

Проведение вторичного рафинирования шлакообразующей смесью совместно с магнийсодержащими компонентами (лигатурой) позволяет одновременно снизить содержание серы в чугуне и обеспечить эффективный процесс сфе- роидизирующей обработки благодаря магнийсодержащим компонентам. При этом компоненты шлакообразующей смеси (в частности оксид кальция) при температуре вторичного рафинирования 1480-1550°С имеют большее сродство к сере, чем у магния, что обуславливает участие магния в сфероиди- эирующем процессе, в то время как шлакообразующие компоненты смеси участвуют в процессе десульфурации.

Роль шлакообразующей смеси также, заключается .в том, что при температуре сфероидизирующей обработки (1480-1550°С) образующийся шлак предохраняет металл от вторичного окисления, снижает угар магния и способствует удалению неметаллических вклю чений из чугуна.

Таким образом, совместная обработ , ка жидкого чугуна смесью шлакообра- зующих и магнийсодержащих крмпонен-

0

5

0

5

0

5

0

5

0

тов позволяет провести эффективный процесс получения высокопрочного чугуна с шаровидным графитом, снизить расход магнийсодержащих компонентов, а следовательно, и себестоимость чугуна.

Вторичное рафинирование осуществляется при 1480-1550°С.

При снижении температуры сфероидизирующей обработки ниже 1480°С повышается вязкость шлака, что приводит к запутыванию и сгоранию в шлаке магнийсодержащих . компонентов (лигатуры), а при температуре более 1550°С увеличивается угар магния, и как следствие этого снижение сфероидизирую- щего эффекта и повышение расхода магнийсодержащих материалов.

Соотношение шлакообразующей смеси и магнийсодержащих компонентов было установлено экспериментально и составляет 1:2.

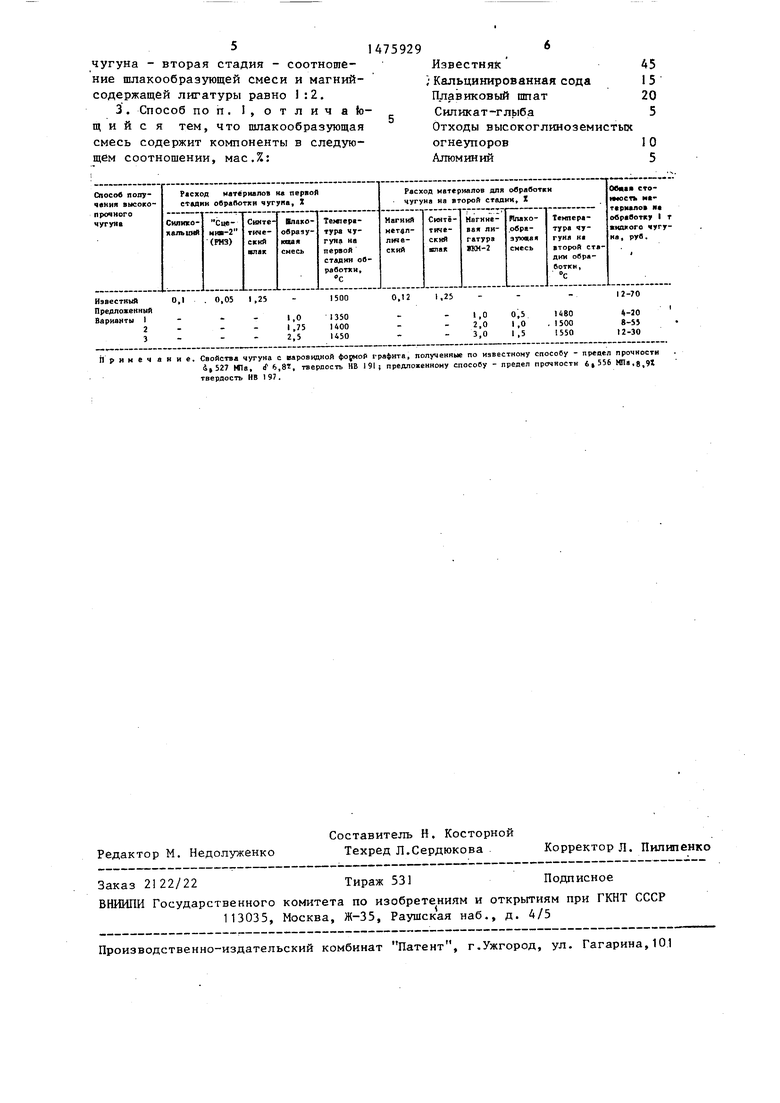

Результаты сравнительного анализа стоимости затрат на материалы при обработке чугуна согласно известному и предлагаемому способам повышения ЧШГ приведены в таблице.

Как следует из таблицы, замена синтетического шлака, силикокальция и лигатуры, содержащих РЗМ, на шла- кообразующую смесь на стадии рафинирования, а также замена синтетического шлака и металлического магния на шлакообразующую смесь и железокрем- ниймагниевую лигатуру позволяет сни- зить затраты на обработку. Формула изобретения

1.Способ получения высокопрочного чугуна с шаровидным графитом, включающий ковшовую обработку - рафинирование на первой стадии и рафинирование и модифицирование на второй стадии, отличающийся тем, что, с целью снижения затрат на материалы при сохранении уровня свойств , рафинирование осуществляют шлакооб- разующейся смесью при температуре расплава 1350-1450°С, а перед модифицированием расплав сливают в плавильный агрегат перегревают до 480-1550°С, выпускают в ковш и вторично рафинируют шлакообразующей смесью, а в качестве модификатора применяют железо- кремниймагниевую лигатуру в количестве 1-3 мае.%.

2.Способ по п. отличающийся тем, что при одновременном рафинировании и модифицировании

чугуна - вторая стадия - соотношение шлакообразующей смеси и магний- содержащей лигатуры равно 1:2.

3. Способ по п. 1 , о т л и ч а ю- щ и и с я тем, что пшакообразующая смесь содержит компоненты в следующем соотношении, мас.%:

1

1475929

Известняк 45

; Кальцинированная сода1 5

Плавиковый шпат20

Силикат-глыба5 Отходы высокоглиноземистых

огнеупоров10

Алюминий5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2023 |

|

RU2814095C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

| Способ получения чугуна с шаровидной формой графита | 1985 |

|

SU1271886A1 |

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1068488A1 |

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1984 |

|

SU1239150A1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок из высокопрочного чугуна. Цель - снижение затрат на материалы при сохранении уровня свойств. Предложенный способ получения высокопрочного чугуна с шаровидным графитом включает рафинирование чугуна шлакообразующей смесью при температуре расплава 1350-1450°С, слив расплава в индукционную печь, подогрев расплава до 1480-1550°С, выпуск в ковш, вторичное рафинирование расплава шлакообразующей смесью с одновременным модифицированием железокремниймагниевой лигатурой при ее расходе 1-3 мас.%. 2 з.п. ф-лы, 1 табл.

Принеч ание. Свойства чугуна с шаровидной формой графита, полученные по известному способу - предел прочности НПа, f 6,8, твердость НЕ 19Ц предложенному способу - предел прочности 6,556 MHa,gt9I твердость НВ 197.

Редактор М. Недолуженко

Составитель Н, Косторной Техред Л.Сердюкова

Заказ 2122/22

Тираж 531

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Корректор л. Пилипенко

Подписное

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU986931A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU973622A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-30—Публикация

1987-01-08—Подача