Изобретение относится к химико-термической обработке, а именно к азотированию деталей из конструкционных сталей в газовой среде и может быть испрльзовано в машиностроении и других отраслях промышленности при изготовлении пар трения.

Целью изобретения является интенсификация процесса насыщения, повышение износостойкости и сохранение размеров деталей.

В способе двухступенчатого газового азо тирования, включающем обработку в диссоциированном аммиаке при двух ступенях нагрева, обработку на первой ступени осуществляют при 500-520° Си течение 0,5 - 3,0 ч, причем нагрев до температур изотермических выдержек и насыщения при этих температурах осуществляют в постоянном магнитном поле.

Пример .Проводят газовое азотирование предварительноулучшенныхдеталейиобразцов из конструкционных сталей 40ХН2МА, ЗОХГСА. Детали и образцы загружают в муфель печи, закрывают крышкой и нагревают в токе аммиака. По достижении в муфеле печи температуры 200° С создают в рабочем пространстве печи постоянное магнитное поле. Дальнейший нагрев до 510° С, изотермическую выдержку в течение 1,5 ч при этой температуре, подъем температуры, до второй ступени, изотермическую выдержку в течение 2 ч при 550° С и охлаждение муфеля до 180° С проводят при воздействии постоянного магнитного поля напряженностью 150 Э. Степень диссоциации аммиака на первой ступени 30%, на второй ступени 50

%Л

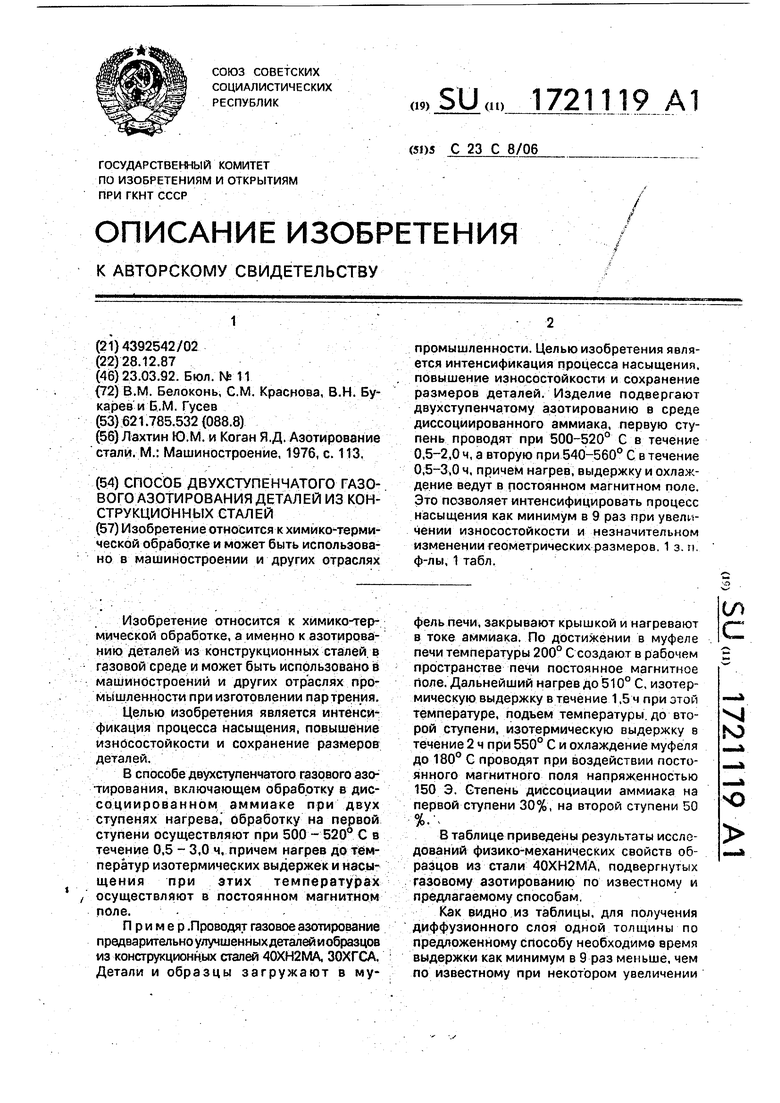

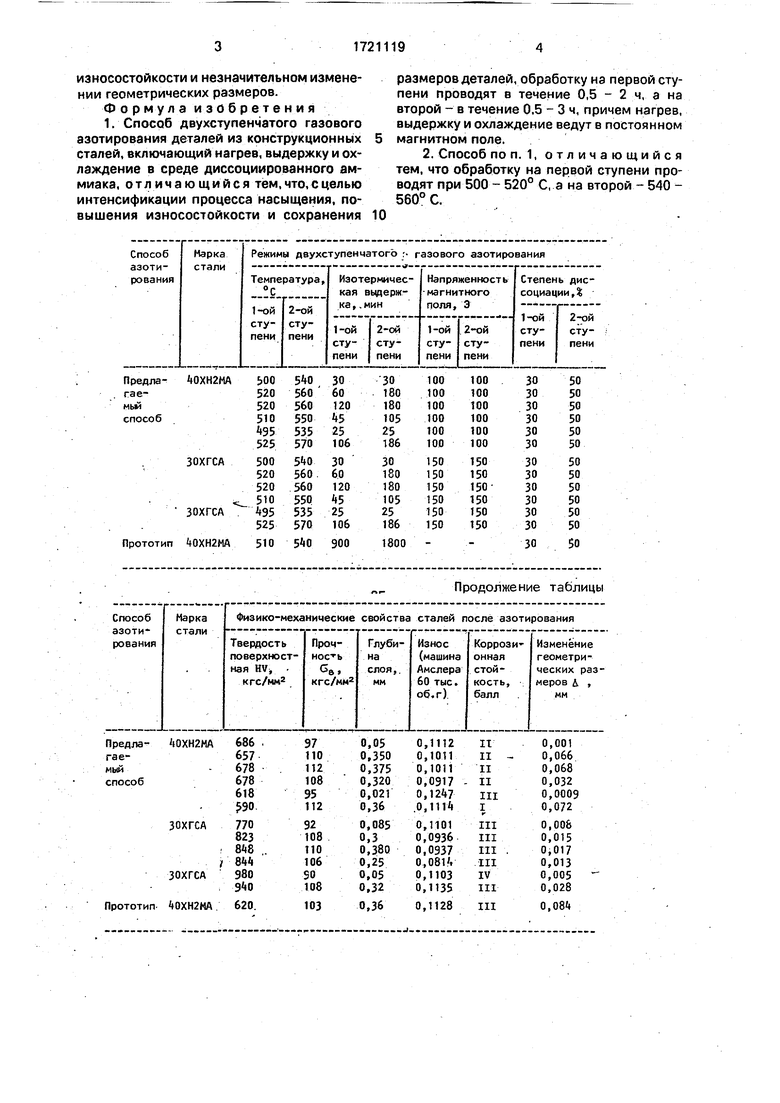

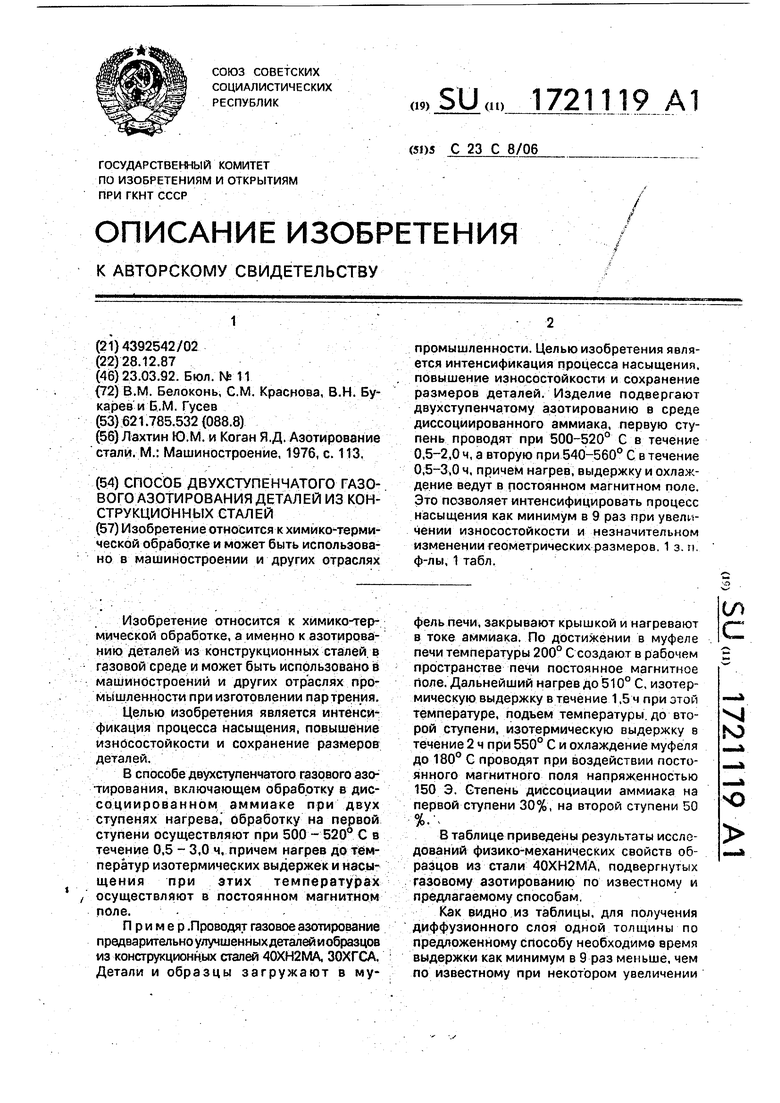

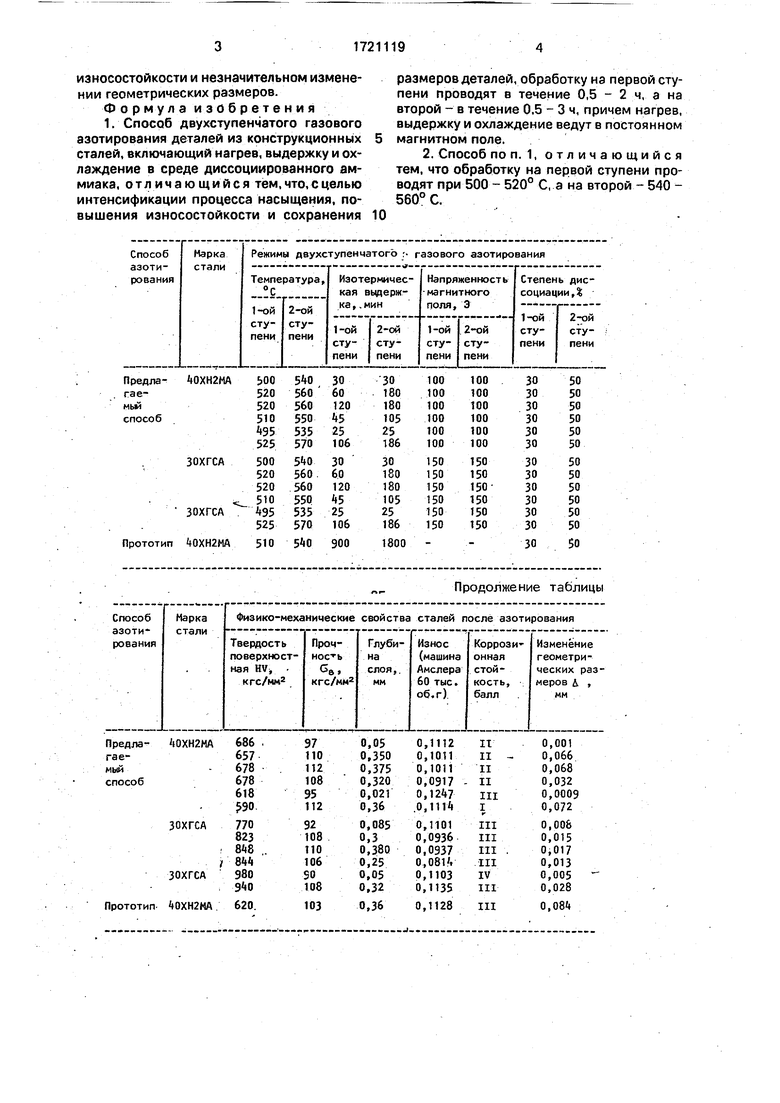

В таблице приведены результаты исследований физико-механических свойств образцов из стали 40ХН2МА, подвергнутых газовому азотированию по известному и предлагаемому способам,

1(ак видно из таблицы, для получения диффузионного слоя одной толщины по предложенному способу необходимо время выдержки как минимум в 9 раз меньше, чем по известному при некотором увеличении

со

с

XI

ю

о

износостойкости и незначительном изменении геометрических размеров.

Формула изобретения 1. Способ двухступенчатого газового азотирования деталей из конструкционных сталей, включающий нагрев, выдержку и охлаждение в среде диссоциированного аммиака, отличающийся тем, что, с целью интенсификации процесса насыщения, повышения износостойкости и сохранения

размеров деталей, обработку на первой ступени проводят в течение 0,5 - 2 ч, а на второй - в течение 0,5 - 3 ч, причем нагрев, выдержку и охлаждение ведут в постоянном магнитном поле.

2. Способ по п. 1, отличающийся тем, что обработку на первой ступени проводят при 500 - 520° С, а на второй - 540 - 560° С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2001 |

|

RU2250273C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| Способ химико-термической обработки | 1989 |

|

SU1726554A1 |

| Способ азотирования деталей из конструкционных сталей | 1978 |

|

SU863715A1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| Способ двуступенчатого газового азотирования стальных изделий | 1981 |

|

SU1014986A1 |

| СПОСОБ ИОННО-ВАКУУМНОГО АЗОТИРОВАНИЯ ДЛИННОМЕРНОЙ СТАЛЬНОЙ ДЕТАЛИ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2009 |

|

RU2419676C1 |

| Способ азотирования деталей из конструкционной стали | 1984 |

|

SU1196412A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1992 |

|

RU2025539C1 |

| Способ азотирования стальных деталей | 1982 |

|

SU1081238A1 |

Изобретение относится к химико терми- ческой обработке и может быть использовано в машиностроении и других отраслях промышленности. Целью изобретения является интенсификация процесса насыщения, повышение износостойкости и сохранение размеров деталей. Изделие подвергают двухступенчатому азотированию в среде диссоциированного аммиака, первую ступень проводят при 500-520° С в течение 0,5-2,0 ч, а вторую при 540-560° С в течение 0,5-3,0 ч, причем нагрев, выдержку и охлаждение ведут в постоянном магнитном поле. Это позволяет интенсифицировать процесс насыщения как минимум в 9 раз при увеличении износостойкости и незначительном изменении геометрических размеров. 1 з. п. ф-лы, 1 табл.

Продолжение таблицы

| Лахтин Ю.М | |||

| и Коган Я.Д.Азотирование стали | |||

| М.: Машиностроение, 1976, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

1992-03-23—Публикация

1987-12-28—Подача