Изобретение относится к швейной промышленности и может быть использовано при изготовлении верхних объемных плечевых накладок и других изделий, состоящих из нескольких слоев материала.

Цель изобретения - повышение производительности труда при одновременном повышении формоустойчивости плечевых накладок.

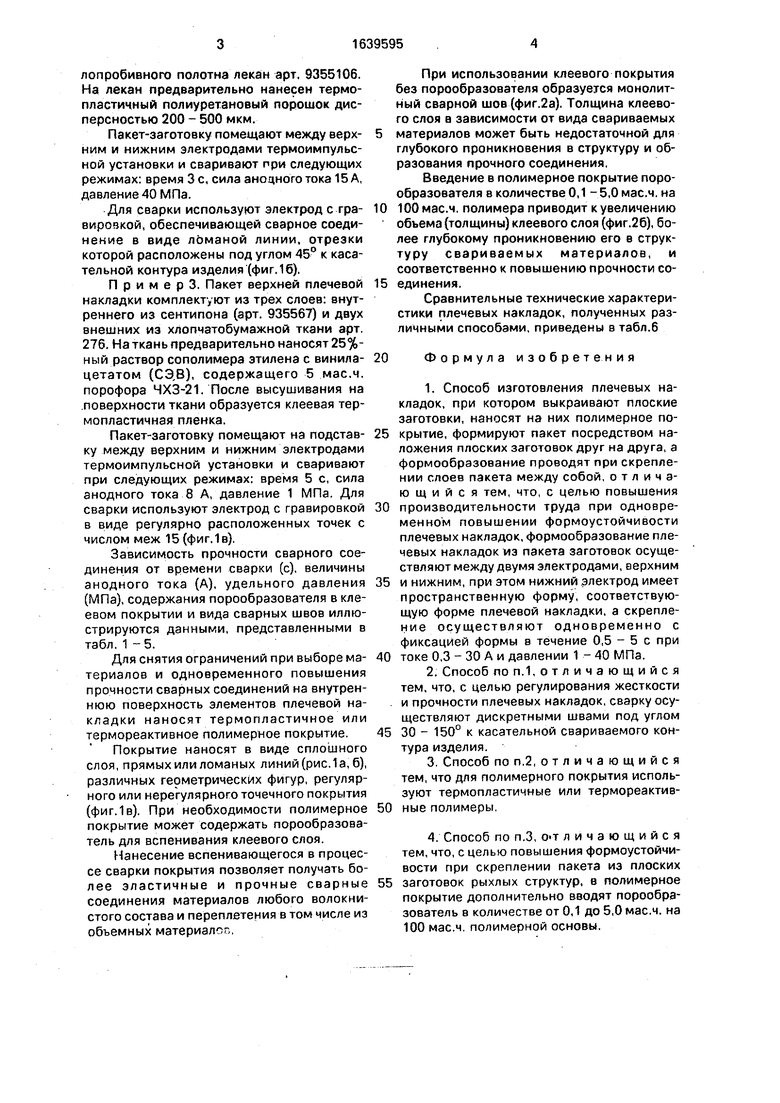

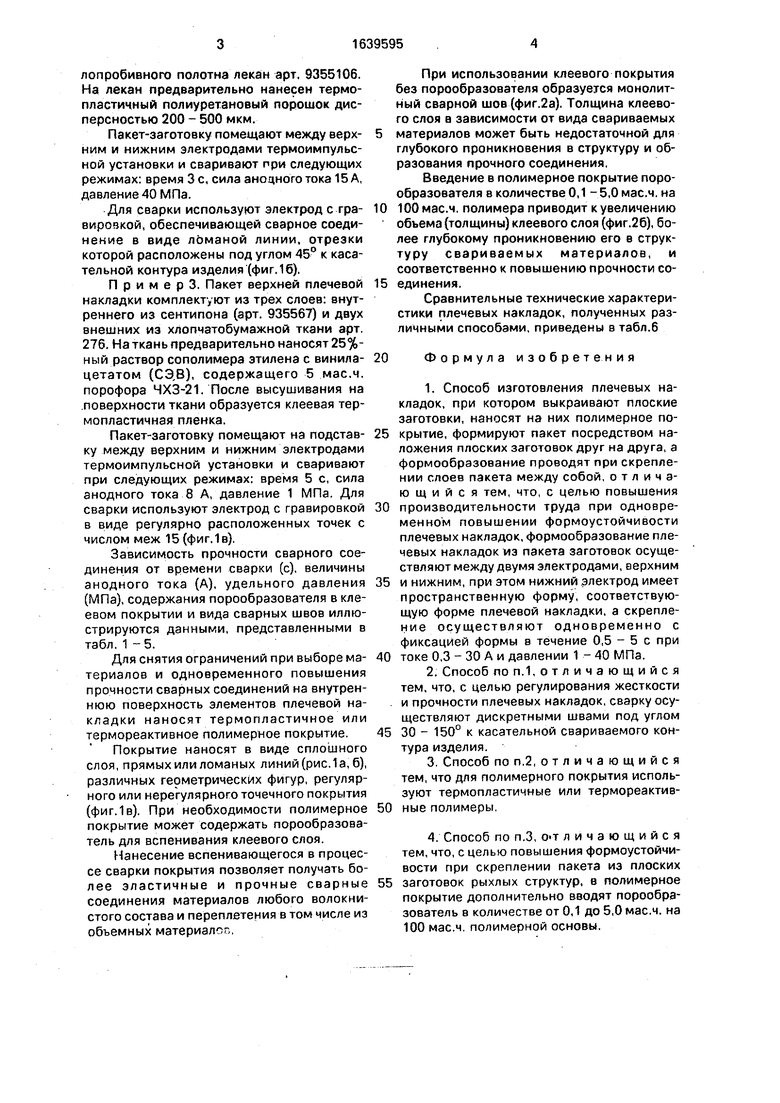

На фиг.1 а,б,в приведены примеры выполнения сварных швов; на фиг.2 а,б - пакет, поперечный разрез (а - с порообра- зователем, б - без порообразователя), где 1, 2 - соединяемые материалы, 3,4- полимерный сварной шов.

П р и м е р 1. Пакет верхней плечевой накладки комплектуют из трех слоев: внутреннего из пенополиуретана плотностью 0,1-2 г/см и двух внешних из нетканого прокладочного материала арт. 934556.

Пакет-заготовку помещают между верхним и нижним электродами высокочастотной установки и сваривают при следующих режимах: время 1,5 с, сила анодного тока 0,45 А, давление 4 МПа. При этом используют электрод, позволяющий получать сварное соединение в виде параллельных отрезков (швов) длиной 2 - 10 мм на расстоянии 1 - 10 мм один от другого. Расположение сварных швов по отношению к контуру сварки составляет 45 - 135° (фиг.1 а).

П р и м е р 2. Пакет верхней плечевой накладки комплектуют из трех слоев: внутреннего из пенополиуретана плотностью 0,12 г/см и двух внешних из нетканого игО CJ

о ел ю ся

лопробивного полотна лекан арт, 9355106. На лекан предварительно нанесен термопластичный полиуретановый порошок дисперсностью 200 - 500 мкм.

Пакет-заготовку помещают между верхним и нижним электродами термоимпульсной установки и сваривают при следующих режимах: время 3 с, сила анодного тока 15 А, давление 40 МПа.

Для сварки используют электрод с гравировкой, обеспечивающей сварное соединение в виде ломаной линии, отрезки которой расположены под углом 45° к касательной контура изделия (фиг. 16).

П р и м е р 3. Пакет верхней плечевой накладки комплектуют из трех слоев: внутреннего из сентипона (арт. 935567) и двух внешних из хлопчатобумажной ткани арт. 276. На ткань предварительно наносят 25%- ный раствор сополимера этилена с винила- цетатом (СЭ,В), содержащего 5 мае.ч. порофора ЧХЗ-21. После высушивания на поверхности ткани образуется клеевая термопластичная пленка.

Пакет-заготовку помещают на подставку между верхним и нижним электродами термоимпульсной установки и сваривают при следующих режимах: время 5 с, сила анодного тока 8 А, давление 1 МПа. Для сварки используют электрод с гравировкой в виде регулярно расположенных точек с числом меж 15 (фиг. 1 в).

Зависимость прочности сварного соединения от времени сварки (с), величины анодного тока (А), удельного давления (МПа), содержания порообразователя в клеевом покрытии и вида сварных швов иллюстрируются данными, представленными в табл. 1-5.

Для снятия ограничений при выборе материалов и одновременного повышения прочности сварных соединений на внутреннюю поверхность элементов плечевой накладки наносят термопластичное или термореактивное полимерное покрытие.

Покрытие наносят в виде сплошного слоя, прямых или ломаных линий (рис.1 а, б), различных геометрических фигур, регулярного или нерегулярного точечного покрытия (фиг.1в). При необходимости полимерное покрытие может содержать порообразова- тель для вспенивания клеевого слоя.

Нанесение вспенивающегося в процессе сварки покрытия позволяет получать более эластичные и прочные сварные соединения материалов любого волокнистого состава и переплетения в том числе из объемных материала.

При использовании клеевого покрытия без порообразователя образуется монолитный сварной шов (фиг.2а), Толщина клеевого слоя в зависимости от вида свариваемых

материалов может быть недостаточной для глубокого проникновения в структуру и образования прочного соединения,

Введение в полимерное покрытие порообразователя в количестве 0,1 -5,0мас.ч. на

100 мас.ч. полимера приводит к увеличению объема (толщины) клеевого слоя (фиг.2б), более глубокому проникновению его в структуру свариваемых материалов, и соответственно к повышению прочности соединения.

Сравнительные технические характеристики плечевых накладок, полученных различными способами, приведены в табл.6

20

Формула изобретения

1.Способ изготовления плечевых накладок, при котором выкраивают плоские заготовки, наносят на них полимерное покрытие, формируют пакет посредством наложения плоских заготовок друг на друга, а формообразование проводят при скреплении слоев пакета между собой, отличающийся тем, что, с целью повышения

производительности труда при одновременном повышении формоустойчивости плечевых накладок, формообразование плечевых накладок из пакета заготовок осуществляют между двумя электродами, верхним

и нижним, при этом нижний электрод имеет пространственную форму, соответствующую форме плечевой накладки, а скрепление осуществляют одновременно с фиксацией формы в течение 0,5 - 5 с при

токе 0,3 - 30 А и давлении 1 - 40 МПа.

2.Способ по п. 1,отличающийся тем. что, с целью регулирования жесткости и прочности плечевых накладок, сварку осуществляют дискретными швами под углом

30 - 150° к касательной свариваемого контура изделия.

3.Способ по п.2,отличающийся тем, что для полимерного покрытия используют термопластичные или термореактивные полимеры.

4.Способ по п.З, о-т личающийся тем, что, с целью повышения формоустойчивости при скреплении пакета из плоских

заготовок рыхлых структур, в полимерное покрытие дополнительно вводят порообра- зователь в количестве от 0,1 до 5,0 мас.ч. на 100 мас.ч. полимерной основы.

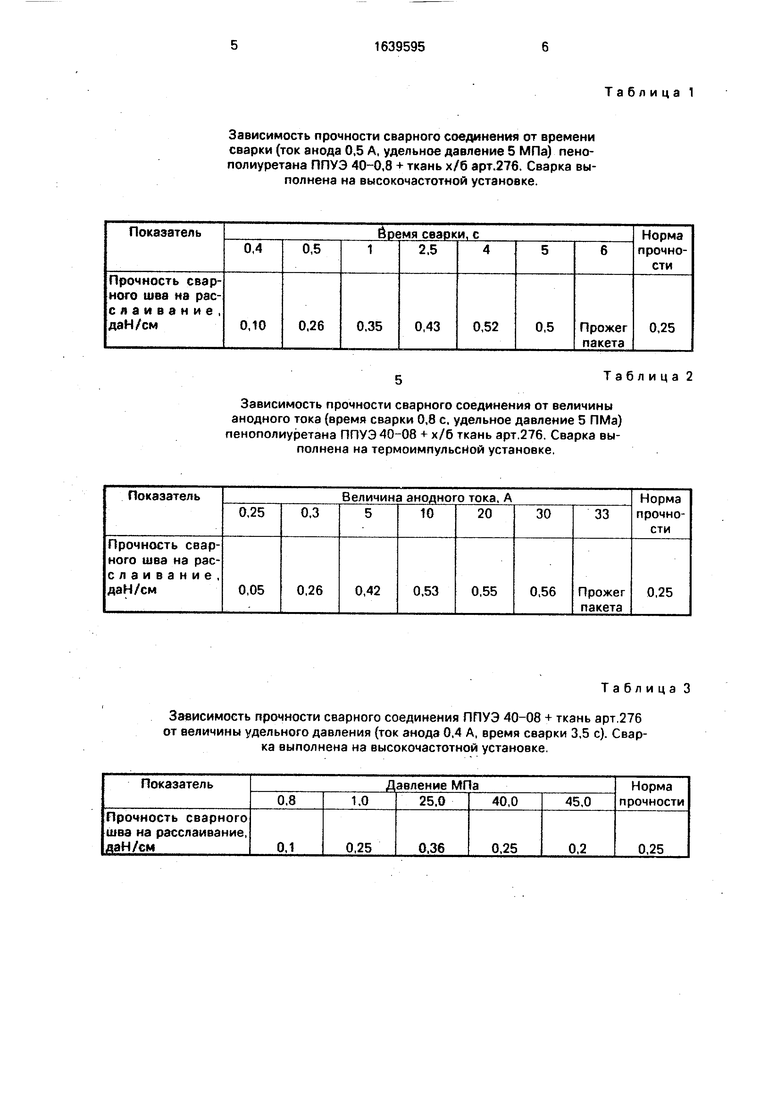

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЕРХНЕЙ ПЛЕЧЕВОЙ ОДЕЖДЫ | 1989 |

|

RU2069059C1 |

| Способ изготовления верхней плечевой одежды | 1990 |

|

SU1784187A1 |

| Способ формования плечевого участка швейного изделия | 1989 |

|

SU1729421A1 |

| Способ соединения деталей из волокнистых материалов | 1990 |

|

SU1777788A1 |

| Многослойный пакет | 1990 |

|

SU1729423A1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ ДИФФУЗИОННОГО СОЕДИНЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК НА СДВИГ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИСПЫТАНИЯ | 2011 |

|

RU2490613C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1993 |

|

RU2087314C1 |

| СПОСОБ ФОРМОВАНИЯ УСИЛИВАЮЩИХ УТОЛЩЕНИЙ НА ИЗДЕЛИЯХ ИЗ ГИБКИХ ПОЛОТЕН В МЕСТАХ ПЕРЕСЕЧЕНИЯ СВАРНЫХ ШВОВ МЕТОДОМ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 2023 |

|

RU2823891C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2050239C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2011530C1 |

Изобретение относится к швейной промышленности и позволяет повысить производительность труда при одновременном повышении формоустойчивости плечевых накладок. Способ изготовления плечевых накладок включает операции выкраивания плоских заготовок, нанесения на них полимерного покрытия, формирования пакета посредством наложения плоских заготовок друг на друга, проведения формообразования при скреплении слоев пакета между собой. Формообразование плечевых накладок из пакета заготовок осуществляют между двумя электродами, верхним и нижним, нижний электрод имеет пространственную форму, соответствующую форме плечевой накладки, скрепление осуществляют одновременно с фиксацией формы в течение 0,5- 5 с при токе 0,3 - 30 А и давлении 1-40 МПа. 3 з.п.ф-лы, 6 табл , 2 ил.

Зависимость прочности сварного соединения от времени сварки (ток анода 0,5 А, удельное давление 5 МПа) пенополиуретана ППУЭ 40-0,8 + ткань х/б арт.276. Сварка выполнена на высокочастотной установке.

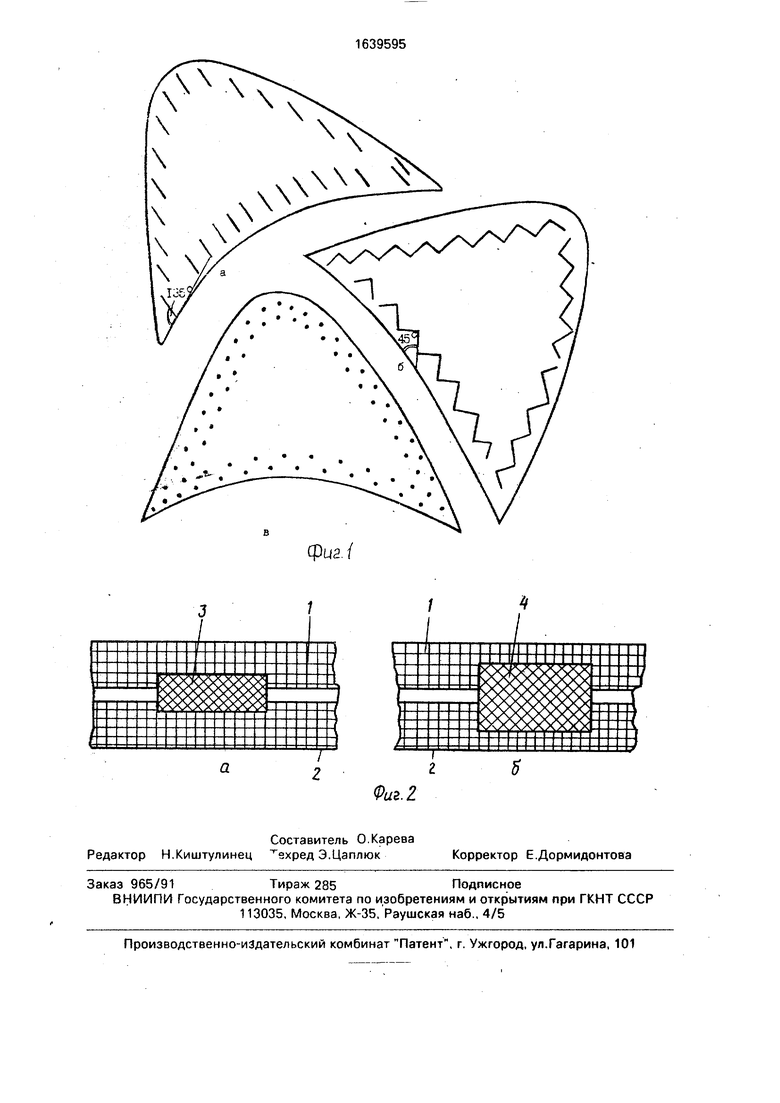

Зависимость прочности сварного соединения от величины анодного тока (время сварки 0,8 с, удельное давление 5 ПМа) пенополиуретана ППУЭ 40-08 + х/б ткань арт.276. Сварка выполнена на термоимпульсйой установке,

Зависимость прочности сварного соединения ППУЭ 40-08 + ткань арт.276 от величины удельного давления (ток анода 0,4 А, время сварки 3,5 с). Сварка выполнена на высокочастотной установке.

Таблица 2

Таблица 3

Примечание. Норма прочности сварных соединений не менее 0,25 даН/см;сварка пакетов выполнена в оптимальных режимах.

Таблица 5

Изменение жесткости плечевой накладки и прочности сварных соединений материалов арт.86040 + ПП2 Э-40-08 от угла расположения сварных швов по отношению к касательной контура изделия.

Показатель жесткости в Гц определен на приборе конструкции ЦНИИШП.

Таблица 4

Таблица 6

Фи2 /

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1991-04-07—Публикация

1988-08-03—Подача