Изобретение относится к обработке металлов давлением и сварке и может быть использовано для изготовления многослойных ячеистых конструкций типа панелей.

Известен способ изготовления конструкций типа панелей из листовых заготовок посредством приложения формообразующего и соединительного усилий, при котором конфигурация силового набора задается формой и взаимным расположением элементов жесткости, устанавливаемых между обшивками.

Известен способ изготовления многослойных панелей, при котором изготавливают пакет из двух сверхпластичных листовых заготовок наполнителя, соединяют между собой по заданному рисунку, герметизируют по контуру с установкой газопроводящего трубопровода и помещают в штамповую оснастку между листами обшивок и производят нагрев до температуры сверхпластичности материала наполнителя. По завершении нагрева подают инертный газ между листами пакета до образования наполнителем ребер жесткости и диффузионной сварки контактирующих поверхностей.

Технической задачей изобретения является расширение технологических возможностей способа при изготовлении многослойных ячеистых конструкций с переменными геометрическими параметрами ячеек, а также получение в конструкциях с одинаковыми ячейками ребер жесткости неперпендикулярных первоначальному положению листов наполнителя.

Для этого в способе изготовления многослойных ячеистых конструкций, при котором осуществляют сборку в пакет листовых заготовок, соединение их по определенному рисунку и формообразование ячеек давлением подаваемой в них рабочей среды до образования наполнителем ребер жесткости, в отличие от прототипа предварительно определяют продолжительность формообразования каждой ячейки в зависимости от угла наклона ребра жесткости.

Продолжительность формообразования можно устанавливать путем раздельной подачи в ячейки рабочей среды, либо путем изменения местной толщины наполнителя или местной толщины обшивок, либо путем изменения напряжения течения материала наполнителя.

Образование прямых перпендикулярных первоначальному положению наполнителя ребер жесткости возможно только в конструкциях с одинаковыми ячейками и невозможно при наличии в конструкции смежных ячеек с различающимися геометрическими параметрами.

Различие смежных ячеек по одному или нескольким параметрам приводит в трехслойных панелях к наклону ребра в сторону более медленно формирующейся ячейки, а в четырехслойных к искривлению с перегибом в области сварного шва и наклону верхней и нижней частей ребра также в сторону более медленно формирующейся ячейки.

Искривление ребер жесткости значительно снижает прочность панели, так как при этом, как показывают результаты испытаний, потеря устойчивости изогнутых ребер происходит при более низких величинах нагрузки. Кроме того, напряжения концентрируются в области сварного соединения с измененной по сравнению с основным материалом структурой. Из двух смежных ячеек с одинаковой высотой и разной шириной ячейка с меньшей шириной формируется более медленно. Это обусловлено тем, что, как видно из формулы (1):

σ  (1) где Р давление рабочей среды; ρ радиус кривизны формируемой поверхности; δ толщина листа; σ возникающее напряжение, при уменьшении ширины ячейки уменьшается радиус кривизны формующейся поверхности между сварными швами, т.е. купола ячейки, что приводит к снижению возникающих в металле напряжений по сравнению с ячейкой с большей шириной при равенстве прикладываемого давления и, следовательно, к снижению скорости деформации и увеличению продолжительности формообразования.

(1) где Р давление рабочей среды; ρ радиус кривизны формируемой поверхности; δ толщина листа; σ возникающее напряжение, при уменьшении ширины ячейки уменьшается радиус кривизны формующейся поверхности между сварными швами, т.е. купола ячейки, что приводит к снижению возникающих в металле напряжений по сравнению с ячейкой с большей шириной при равенстве прикладываемого давления и, следовательно, к снижению скорости деформации и увеличению продолжительности формообразования.

Различие в продолжительности формообразования приводит к тому, что ячейка, формирующаяся более быстро, раньше занимает объем между ограничивающими ее сварными швами и обшивкой, а так как смежная ячейка в это время находится на более ранней стадии формовки, то первая ячейка до окончания формовки успевает занять часть свободного объема второй ячейки и таким образом образовавшееся ребро жесткости получает наклон и искривление. В конструкциях типа "крыло" с переменной высотой различие в скорости формообразования в области ребра жесткости обусловлено тем, что ячейке с меньшей средней высотой при образовании ребра приходится заполнять острый угол, образованный обшивкой и перпендикуляром к листам наполнителя в месте расположения сварного шва. Заполнение острого угла происходит более медленно.

Кроме того, толщина наполнителя ячейки с меньшей средней высотой на стадии заполнения угла больше, так как при этом, как видно из формулы (2), наполнитель претерпевает меньшую деформацию:

ε  (2) где ε деформация наполнителя; Н высота ячейки; В ширина ячейки.

(2) где ε деформация наполнителя; Н высота ячейки; В ширина ячейки.

Увеличение толщины (формула (1)) приводит к снижению возникающих напряжений, а следовательно, и скорости деформации.

Искривление ребер жесткости между ячейками с различающимися геометрическими параметрами, возникающее в результате различия средних скоростей деформации, а следовательно, продолжительности формообразования, можно устранить, не изменяя заданных конструктором расстояний между сварными швами наполнителя посредством регулирования продолжительности формообразования смежных ячеек друг относительно друга. Изменить продолжительность формообразования смежных ячеек можно путем разобщения их полостей и подачей давления рабочей среды разной величины. Достигнуть желаемого результата можно также путем изменения местной толщины наполнителя или обшивок, например, дополнительной накладкой. Замедлить или увеличить продолжительность формообразования позволяет изменение местного напряжения течения наполнителя путем увеличения размера зерна перегревом или измельчения зерна обработкой давлением.

Предлагаемое решение позволяет получать наклонные ребра жесткости между одинаковыми ячейками в тех конструкциях, где этого требует характер нагружения или в теплообменниках с целью увеличения поверхности теплообмена.

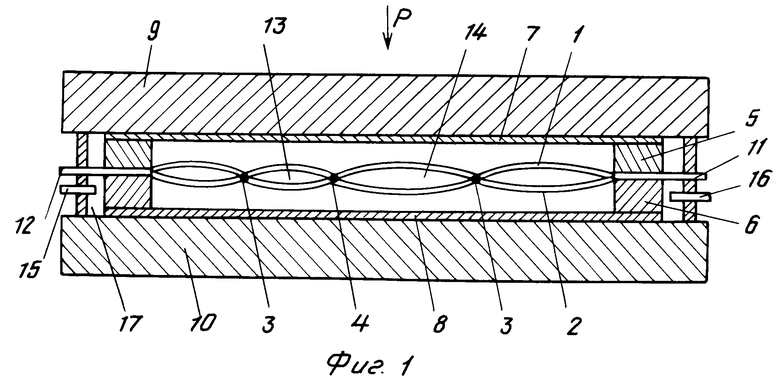

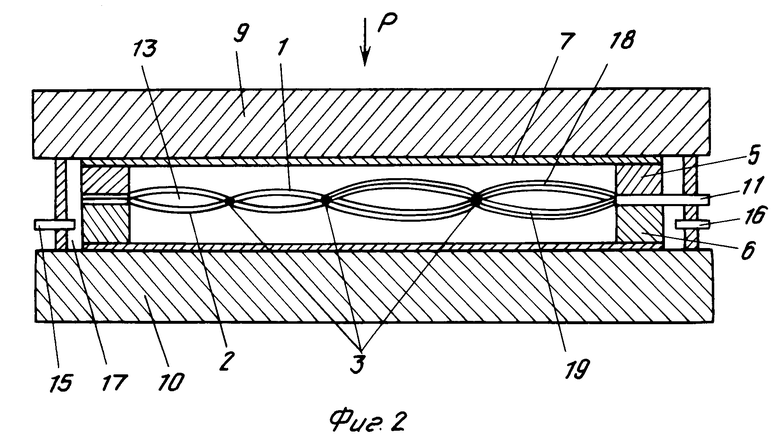

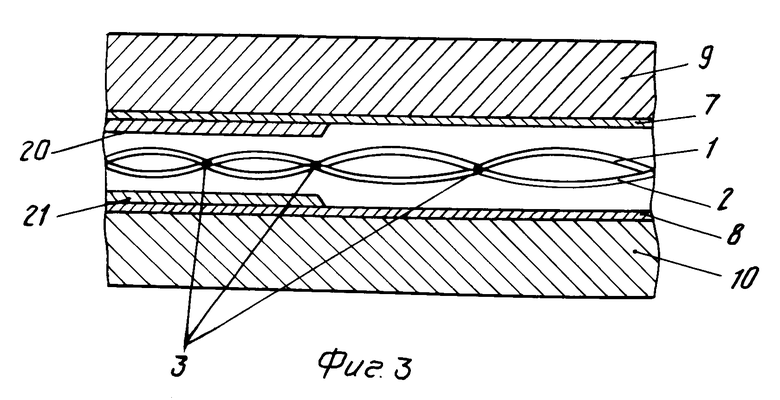

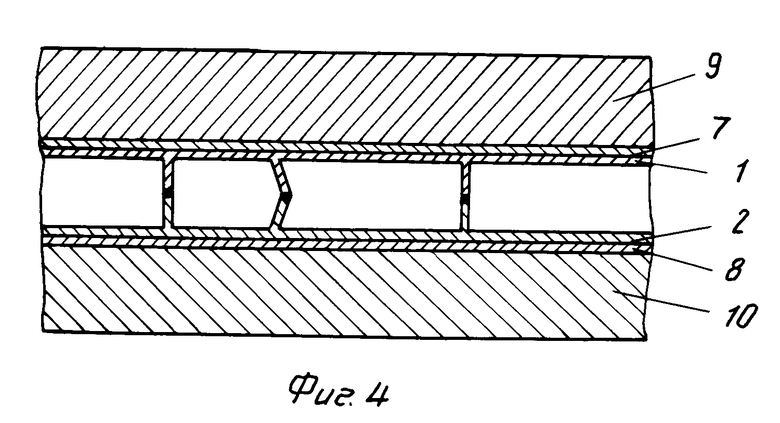

На фиг. 1 показан вариант реализации предлагаемого способа посредством раздельной подачи рабочей среды; на фиг.2 вариант с местным увеличением толщины наполнителя; на фиг.3 вариант выполнения решения путем местного увеличения толщины обшивок; на фиг.4 вид ребра жесткости между ячейками с различающимися геометрическими параметрами по способу, описанному в прототипе.

Листы наполнителя 1,2 соединены по заданному рисунку прерывистыми сварными швами 3 и герметичным швом 4 и расположены через прокладные элементы 5,6 между листами обшивок 7,8. Удерживающее и герметизирующее усилие передается силовыми плитами 9,10. Трубопроводы 11,12 предназначены для подвода рабочей среды в полости наполнителя 13,14, трубопроводы 15,16 для продува инертным газом полости штампа 17. Позициями 18,19 обозначены дополнительные накладки, позициями 20,21 дополнительные вставки.

Способ осуществляется следующим образом. Предварительно перед изготовлением изделия путем математического моделирования или пробной формовки определяют геометрию ребер жесткости между смежными ячейками с различающимися геометрическими параметрами в конструкции, полученной без использования предлагаемых приемов. При наличии наклона или искривления ребра жесткости (фиг.4), исходя из требований, предъявляемых к изделию, и его конструктивных особенностей, выбирают один из вариантов реализации предлагаемого решения.

Если к изделию предъявляются жесткие требования по весу, рекомендуется использовать раздельную подачу рабочей среды или местное изменение напряжения течения наполнителя.

В первом случае (фиг. 1) листы наполнителя 1,2 соединяют по заданному рисунку сварными швами 3. Сварной шов 4 между смежными ячейками с различающимися геометрическими параметрами выполняют герметичным. При этом полости наполнителя 13,14 разобщены. Подвод рабочей среды в каждую полость осуществляют раздельно через трубопроводы 11,12. Наполнитель устанавливают в оснастку между обшивками 7,8 через прокладные элементы 5,6. Герметизация оснастки осуществляется сжатием силовыми плитами 9,10 посредством гидравлического пресса.

В процессе нагрева и формовки полость штампа 17 продувают инертным газом через трубопроводы 15,16. Разобщение полостей 13,14 позволяет осуществлять формовку наполнителя под разным давлением. При этом для получения прямых перпендикулярных первоначальному положению листов наполнителя ребер жесткости в полости 14 участка наполнителя с большими ячейками необходимо поддерживать более низкое давление, чем в полости 13. По завершении формовки давление в полостях 13,14 выравнивают и осуществляют выдержку для получения диффузионного соединения контактирующих поверхностей.

Во втором случае на участок наполнителя, скорость формообразования которого необходимо изменить, оказывают локальное воздействие источником нагрева, что вызывает увеличение размеров зерен и, следовательно, повышение напряжения течения, или осуществляют механическую обработку другого участка для измельчения зерен и уменьшения напряжения течения.

Если допускаются незначительные изменения веса изделия, рекомендуется использовать вариант предлагаемого решения с применением дополнительных накладок (фиг.2). Дополнительные накладки 18,19 располагают на участке наполнителя, скорость формообразования которого необходимо замедлить, и соединяют их с листами наполнителя предварительно диффузионной сваркой или проваривают одновременно с листами наполнителя сварными швами, определяющими расположение ребер жесткости.

В случае, когда допускается варьирование веса изделия в широких пределах, возможно применение дополнительных вставок 20,21 (фиг.3). Дополнительные вставки располагают на обшивках над ячейками, время формообразования которых необходимо сократить, и соединяют с обшивками заранее или в процессе изготовления изделия посредством диффузионной сварки под действием давления рабочей среды, передаваемого наполнителем.

П р и м е р. Из титанового сплава ВТ6С изготавливают плоскую четырехслойную ячеистую панель: высота панели 20 мм, ширина ячейки 30 мм и 50 мм. Толщина наполнителя 0,6 мм, обшивок 0,8 мм. Осуществляют пробную формовку без использования предлагаемых приемов. При исследовании полученной панели наблюдается искривление ребра жесткости, разграничивающего ячейки с различной шириной. Верхняя и нижняя половины ребра наклонены в сторону ячейки с меньшей шириной. Угол между ребром и вертикалью составил 20о. При изготовлении панели на листы наполнителя 1,2 над ячейками с большей шириной устанавливают дополнительные накладки 18,19 толщиной 0,3 мм, которую определили экспериментально, и сваривают совместно с листами наполнителя прерывистыми сварными швами 3. Устанавливают в оснастку между обшивками 7,8 через прокладные элементы 5,6. Оснастку герметизируют сжатием силовыми плитами 9,10, воспринимающими усилие от гидравлического пресса. Штамповую оснастку нагревают до 900оС. В процессе нагрева полость штампа 17 продувают инертным газом через трубопровод 15,16. Формовку осуществляют подачей инертного газа в полость наполнителя через трубопровод 11 под давлением 1 МПа. По завершении формовки давление увеличивают до 2 МПа и производят выдержку. Полученная панель имеет прямые вертикальные ребра жесткости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ ПАНЕЛЕЙ | 1993 |

|

RU2080225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2049628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2025236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2018427C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЯЧЕИСТОЙ КОНСТРУКЦИИ | 1999 |

|

RU2170636C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024375C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024378C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1992 |

|

RU2048283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1991 |

|

RU2021057C1 |

Сущность изобретения: в способе изготовления многослойных ячейстых конструкций, при котором осуществляют сборку листовых заготовок в пакет, соединение их по определенному рисунку и формообразование ячеек давлением подаваемой в них рабочей среды до образования наполнителем ребер жесткости, продолжительность формообразования каждой ячейки предварительно определяют в зависимости от угла наклона ребра жесткости. Возможно осуществление формовки путем раздельной подачи в ячейки рабочей среды. Рекомендуется продолжительность формообразования регулировать путем изменения местной толщины наполнителя или обшивок. Также возможно регулировать продолжительность формообразования путем местного изменения напряжения течения материала наполнителя. 4 з. п. ф-лы, 4 ил.

| Патент США N 4217397, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-12-20—Публикация

1992-06-30—Подача