Изобретение относится к устройствам, используемым в области органического синтеза, в частности к контактным модулям для проведения окислительно-восстановительных процессов на стационарных катализаторах

Целью изобретения является интенсификация процесса за счет уменьшения кана- лообразований

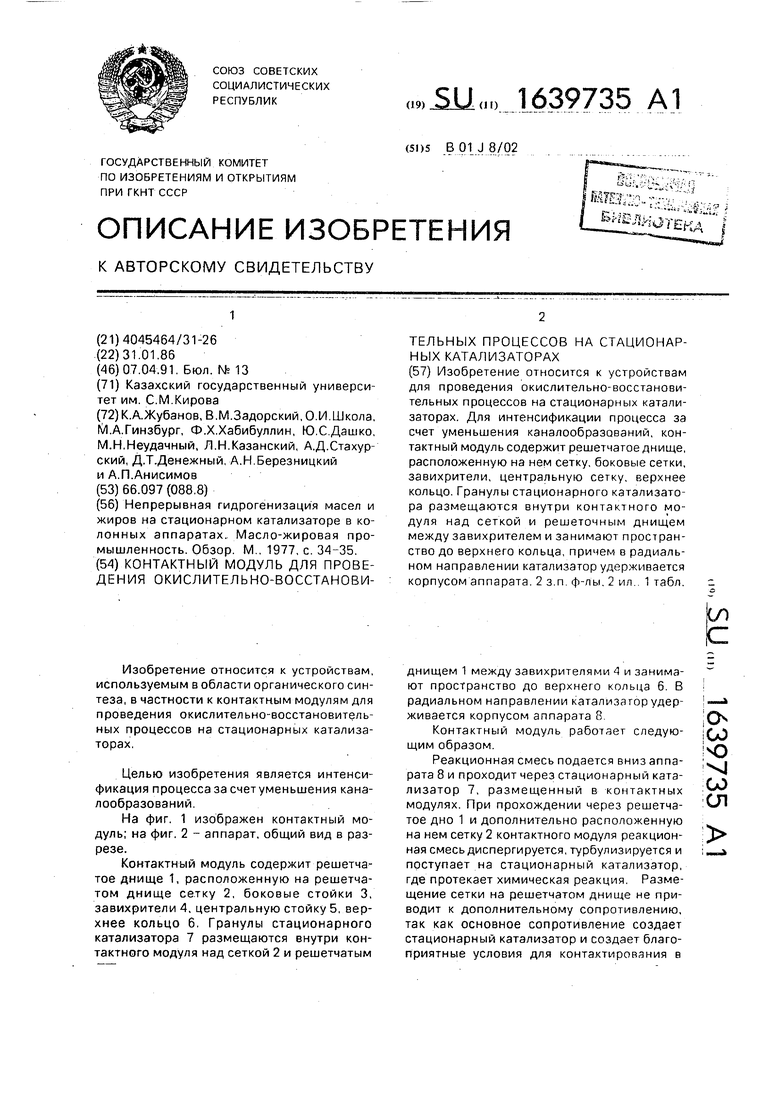

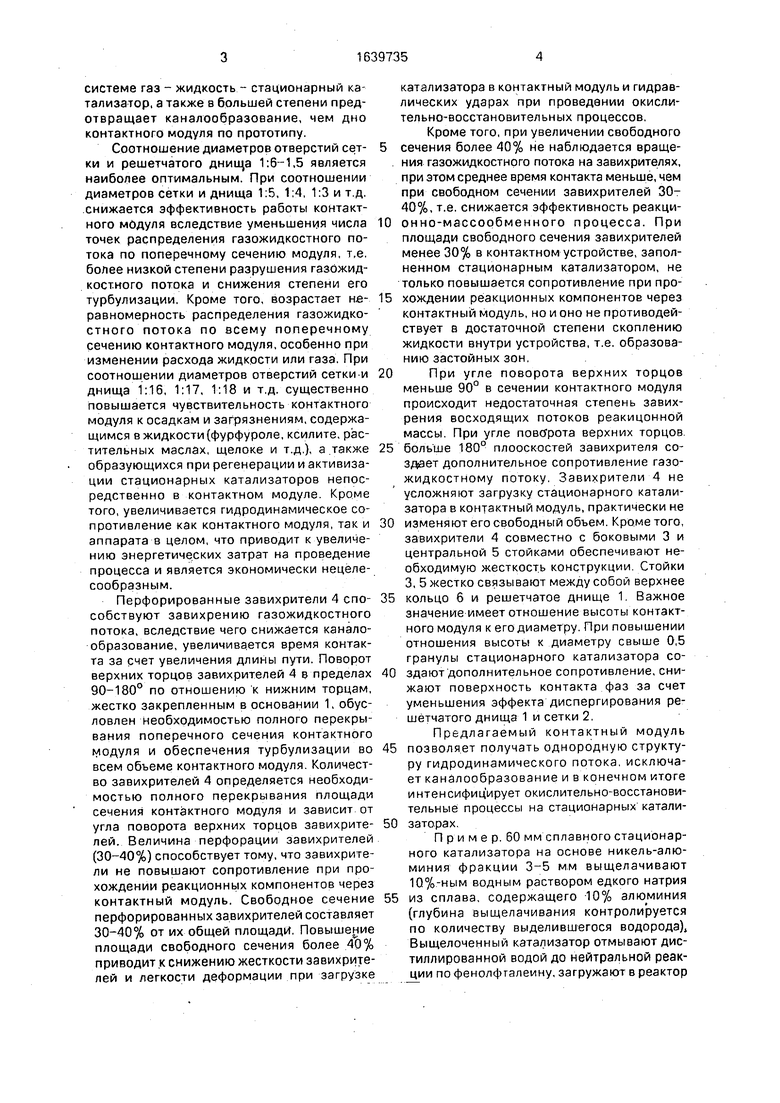

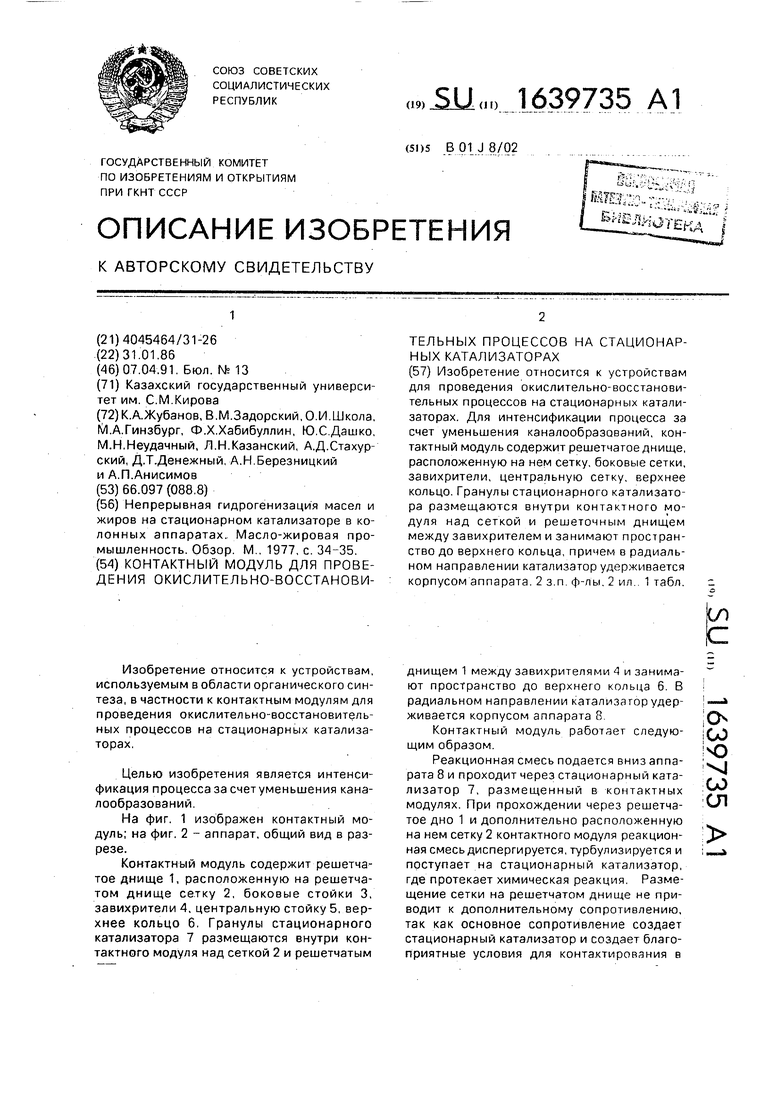

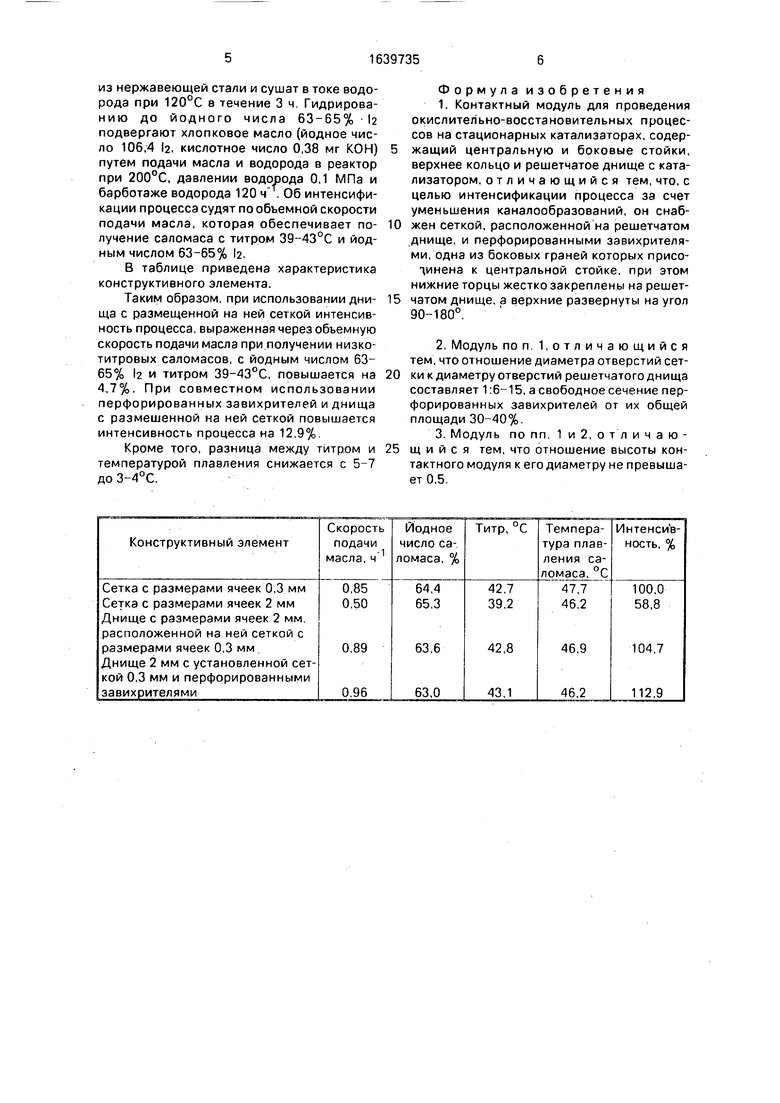

На фиг. 1 изображен контактный модуль; на фиг. 2 - аппарат, общий вид в разрезе.

Контактный модуль содержит решетчатое днище 1, расположенную на решетчатом днище сетку 2, боковые стойки 3, завихрители 4, центральную стойку 5, верхнее кольцо 6 Гранулы стационарного катализатора 7 размещаются внутри контактного модуля над сеткой 2 и решетчатым

днищем 1 между завихрителями 4 и занимают пространство до верхнего кольца 6 В радиальном направлении катализатор удерживается корпусом аппарата 8

Контактный модуль работает следующим образом

Реакционная смесь подается вниз аппарата 8 и проходит через стационарный катализатор 7, размещенный в контактных модулях При прохождении через решетчатое дно 1 и дополнительно расположенную на нем сетку 2 контактного модуля реакционная смесь диспергируется, турбулизируется и поступает на стационарный катализатор, где протекает химическая реакция Размещение сетки на решетчатом днище не приводит к дополнительному сопротивлению, так как основное сопротивление создает стационарный катализатор и создает благоприятные условия для контактирования в

,0

8 х|

со ел

системе газ - жидкость - стационарный катализатор, а также в большей степени предотвращает каналообразование, чем дно контактного модуля по прототипу.

Соотношение диаметров отверстий сетки и решетчатого днища 1:6-1,5 является наиболее оптимальным. При соотношении диаметров сетки и днища 1:5, 1:4, 1:3 и т.д. снижается эффективность работы контактного модуля вследствие уменьшения числа точек распределения газожидкостного потока по поперечному сечению модуля, т.е. более низкой степени разрушения газожид- кост.ного потока и снижения степени его турбулизации. Кроме того, возрастает неравномерность распределения газожидкостного потока по всему поперечному сечению контактного модуля, особенно при изменении расхода жидкости или газа. При соотношении диаметров отверстий сетки и днища 1:16, 1:17, 1:18 и т.д. существенно повышается чувствительность контактного модуля к осадкам и загрязнениям, содержащимся в жидкости (фурфуроле, ксилите, растительных маслах, щелоке и т.д.), а также образующихся при регенерации и активизации стационарных катализаторов непосредственно в контактном модуле. Кроме того, увеличивается гидродинамическое сопротивление как контактного модуля, так и аппарата в целом, что приводит к увеличению энергетических затрат на проведение процесса и является экономически нецелесообразным.

Перфорированные завихрители 4 способствуют завихрению газожидкостного потока, вследствие чего снижается каналообразование, увеличивается время контакта за счет увеличения длины пути. Поворот верхних торцов завихрителей 4 $ пределах 90-180° по отношению к нижним торцам, жестко закрепленным в основании 1, обусловлен необходимостью полного перекрывания поперечного сечения контактного модуля и обеспечения турбулизации во всем объеме контактного модуля. Количество завихрителей 4 определяется необходимостью полного перекрывания площади сечения контактного модуля и зависит от угла поворота верхних торцов завихрителей. Величина перфорации завихрителей (30-40%) способствует тому, что завихрители не повышают сопротивление при прохождении реакционных компонентов через контактный модуль. Свободное сечение перфорированных завихрителей составляет 30-40% от их общей площади. Повышение площади свободного сечения более 40% приводит к снижению жесткости завихрителей и легкости деформации при загрузке

катализатора в контактный модуль и гидравлических ударах при проведении окислительно-восстановительных процессов.

Кроме того, при увеличении свободного

сечения более 40% не наблюдается вращения газожидкостного потока на завихрителях, при этом среднее время контакта меньше, чем при свободном сечении завихрителей 30- 40%, т.е. снижается эффективность реакци0 онно-массообменного процесса. При площади свободного сечения завихрителей менее 30% в контактном устройстве, заполненном стационарным катализатором, не только повышается сопротивление при про5 хождении реакционных компонентов через контактный модуль, но и оно не противодействует в достаточной степени скоплению жидкости внутри устройства, т.е. образованию застойных зон.

0При угле поворота верхних торцов

меньше 90° в сечении контактного модуля происходит недостаточная степень завихрения восходящих потоков реакицонной массы. При угле поворота верхних торцов

5 больше 180° плооскостей завихрителя создает дополнительное сопротивление газожидкостному потоку. Завихрители 4 не усложняют загрузку стационарного катализатора в контактный модуль, практически не

0 изменяют его свободный объем. Кроме того, завихрители 4 совместно с боковыми 3 и центральной 5 стойками обеспечивают необходимую жесткость конструкции Стойки 3, 5 жестко связывают между собой верхнее

5 кольцо б и решетчатое днище 1. Важное значение имеет отношение высоты контактного модуля к его диаметру. При повышении отношения высоты к диаметру свыше 0,5 гранулы стационарного катализатора со0 здают дополнительное сопротивление, снижают поверхность контакта фаз за счет уменьшения эффекта диспергирования решетчатого днища 1 и сетки 2.

Предлагаемый контактный модуль

5 позволяет получать однородную структуру гидродинамического потока, исключает каналообразование и в конечном итоге интенсифицирует окислительно-восстановительные процессы на стационарных катали0 заторах.

П р и м е р. 60 мм сплавного стационарного катализатора на основе никель-алюминия фракции мм выщелачивают 10%-ным водным раствором едкого натрия

5 из сплава, содержащего 10% алкоминия (глубина выщелачивания контролируется по количеству выделившегося водорода), Выщелоченный катализатор отмывают дистиллированной водой до нейтральной реакции по фенолфталеину, загружают в реактор

из нержавеющей стали и сушат в токе водорода при 120°С в течение 3 ч Гидрированию до йодного числа 63-65% 2 подвергают хлопковое масло (йодное число 106,4 12, кислотное число 0,38 мг КОН) путем подачи масла и водорода в реактор при 200°С, давлении водорода 0,1 МПа и барботаже водорода 120 ч , Об интенсификации процесса судят по обьемной скорости подачи масла, которая обеспечивает по- лучение саломаса с титром 39-43°С и йодным числом 63-65% 2.

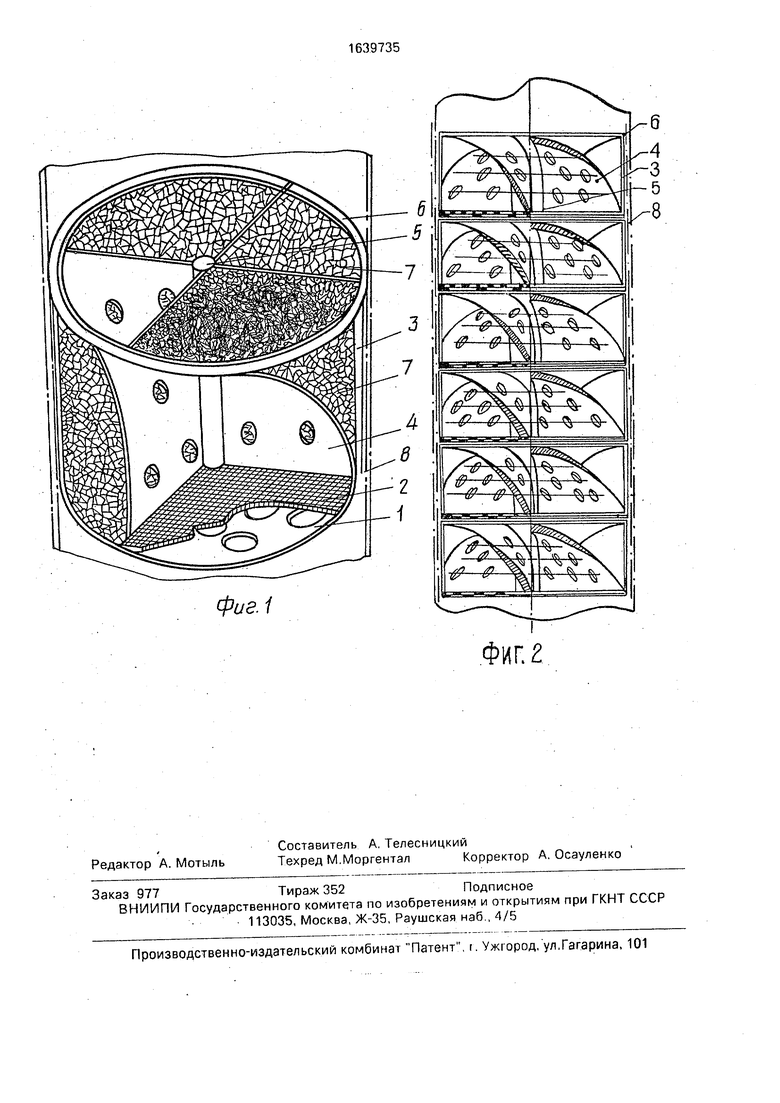

В таблице приведена характеристика конструктивного элемента.

Таким образом, при использовании дни- ща с размещенной на ней сеткой интенсивность процесса, выраженная через объемную скорость подачи масла при получении низко- титровых саломасов, с йодным числом 63- 65% 2 и титром 39-43°С, повышается на 4,7%. При совместном использовании перфорированных завихрителей и днища с размешенной на ней сеткой повышается интенсивность процесса на 12,9%

Кроме того, разница между титром и температурой плавления снижается с 5-7 до 3-4°С.

Формула изобретения

1.Контактный модуль для проведения окислительно-восстановительных процессов на стационарных катализаторах, содержащий центральную и боковые стойки, верхнее кольцо и решетчатое днище с катализатором, отличающийся тем, что, с целью интенсификации процесса за счет уменьшения каналообразований, он снабжен сеткой, расположенной на решетчатом днище, и перфорированными завихрителя- ми, одна из боковых граней которых присочинена к центральной стойке, при этом

нижние торцы жестко закреплены на решетчатом днище, а верхние развернуты на угол 90-180°.

2.Модуль поп 1,отличающийся тем, что отношение диаметра отверстий сетки к диаметру отверстий решетчатого днища составляет 1:6-15, а свободное сечение перфорированных завихрителей от их общей площади 30-40%.

3.Модуль по пп. 1и 2, отличающий с я тем, что отношение высоты контактного модуля к его диаметру не превышает 0,5.

фие.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРИРОВАНИЯ ЖИРОВ | 1993 |

|

RU2039081C1 |

| Реактор для непрерывного гидрирования жиров и жирных кислот на стационарном катализаторе | 1989 |

|

SU1730130A1 |

| Колонна концентрирования кислот | 2018 |

|

RU2709133C2 |

| Контактная тарелка | 1980 |

|

SU936958A2 |

| СПОСОБ ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ И ДИСТИЛЛИРОВАННЫХ ЖИРНЫХ КИСЛОТ | 2006 |

|

RU2318868C1 |

| СПОСОБ ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ НА СТАЦИОНАРНЫХ Pd-СОДЕРЖАЩИХ КАТАЛИЗАТОРАХ | 2011 |

|

RU2452563C1 |

| СПОСОБ ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ И ДИСТИЛЛИРОВАННЫХ ЖИРНЫХ КИСЛОТ | 2006 |

|

RU2456339C2 |

| Контактный аппарат для каталитического окисления аммиака | 1986 |

|

SU1416169A1 |

| Аппарат для проведения химических реакций | 1989 |

|

SU1669531A1 |

| Массообменный аппарат | 1983 |

|

SU1142133A1 |

Изобретение относится к устройствам для проведения окислительно-восстановительных процессов на стационарных катализаторах. Для интенсификации процесса за счет уменьшения каналообразований, контактный модуль содержит решетчатое днище, расположенную на нем сетку боковые сетки, завихрители, центральную сетку, верхнее кольцо Гранулы стационарного катализатора размещаются внутри контактного модуля над сеткой и решеточным днищем между завихрителем и занимают пространство до верхнего кольца причем в радиальном направлении катализатор удерживается корпусом аппарата 2зп ф-лы 2 ил 1 табл

ФИГ 2

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1991-04-07—Публикация

1986-01-31—Подача