Изобретение относится к аппаратам для проведения химических реакций, преимущественно для проведения реакций с газовыделением, в частности, для получения хлорокиси меди, и может найти применение в химической и других отраслях промышленности.

Целью изобретения является повышение производительности путем интенсификации процесса и расширения функциональных возможностей.

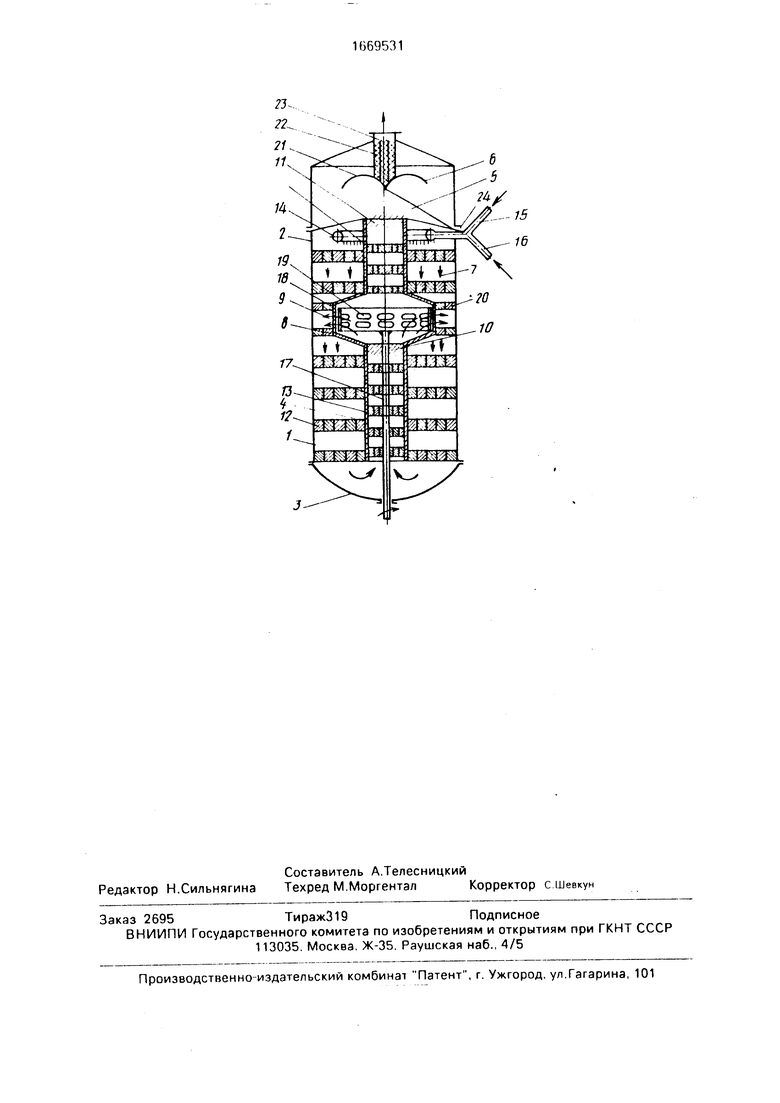

Аппарат для проведения химических реакций состоит из вертикального цилиндрического корпуса 1 с крышкой 2 и днищем 3, по оси которого установлена транспортирующая труба 4, закрепленная своим верхним концом в перегородке 5, которая в свою очередь размещена между крышкой 2 и корпусом 1 и делит внутренний объем аппарата на две зоны - верхнюю сепарационную 6 и нижнюю реакционную 7 Транспортирующая труба 4 выполнена с расширением 8, на боковой поверхности которого имеются окна 9. На входе в расширение 8 и выходе из транспортирующей трубы 4 (по ходу движения компонентов из реакционной зоны 7 в сепарационную 6) установлены завихрите- ли 10 и 11 потока а по высоте реакционной зоны 7 снаружи и внутри транспортирующей трубы 4 - смесительные насадки 12 и 13.

В верхней части реакционной зоны 7 под перегородкой 5 установлен перфорированный коллектор 14, соединенный с патрубками подачи исходных реагентов 15 и 16 Внутри расширенной части транспортируюCN О О СЛ CJ

щей трубы на штоке 17 укреплено с возможностью поворота регулирующее кольцо 18с окнами 19, причем окна 19 расположены соответственно окнам 9, а между корпусом 1 и расширением 8 закреплено кольцевое сопло 20, направленное своим выходным сечением в сторону движения реагирующих компонентов.

Сепарационная зона аппарата снабжена зонтом 21, сепаратором 22, выходными патрубками 23, 24 соответственно для газовой и жидкой фаз.

Аппарат работает следующим образом.

Реагенты, например водная суспензия СаСОз и раствор , поступают через патрубки 15, 16 и распределительный коллектор 14 в верхнюю часть реакционной зоне 7.

В процессе реакции между компонентами образуется газообразный продукт, в данном случае диоксид углерода, удельный обьем которого в 300-500 раз выше удельного объема исходных компонентов.

Образовавшаяся газожидкостная смесь вытесняется из реакционной зоны 7 в сепа- рационную зону 6. При этом смесь проходит через смесительные насадки 12 и 13, которые способствуют интенсивному перемещению смеси, интенсифицируя процессы массообмена, и способствуют каналообра- эованию в объеме газожидкостной смеси.

В случае использования высоковязких исходных реагентов или реагентов, содержащих твердые дисперсные включения (в данном случае частицы СаСОз), длительность протекания реакции лимитируется временем диспергирования высоковязких реагентов или временем растворения твердых дисперсных включений.

Для увеличения времени пребывании реагентов в объеме реакционной зоны в конструкции аппарата предусмотрено промежуточное разделение (сепарация) газожидкостной смеси и возврат (рециркуляция) части потока.

Рециркуляция жидкой фазы осуществляется следующим образом.

В реакционной зоне аппарата, ограниченной корпусом и расширенной частью транспортирующей трубы, сечение для прохода газожидкостной смеси резко уменьшается, а скорость газожидкостного потока увеличивается. В расширении транспортирующей трубы скорость газожидкостной смеси соответственно снижается. Наличие завих- рителя 10 потока приводит к сепарации газожидкостной смеси и образования слоя (пленки) жидкости на внутренней поверхности расширения 8 и кольца 18.

Согласно закону сохранения энергии потенциальная энергия потока, т.е. давление газожидкостной смеси, в месте сужения уменьшается, а в месте расширения возрастает. Под действием возникшего перепада давлений между внутренней полостью расширения 8 и полостью, ограниченной корпусом 1 и расширением 8, часть потока окна 9 и 19 возвращается в газожидкостный поток,

0 движущийся между корпусом и транспортирующей трубой.

Для увеличения количества рециркули- рующей жидкости (кратности рециркуляции) между корпусам и расширением

5 транспортирующей трубы установлен со- пловый аппарат, увеличивающий перепад давлений за счет эжектирующего воздействия струи.

Поворотом регулирующего кольца 18

0 смещаем окна 19 относительно окон 9, изменяя при этом сечение для прохода рецир- кулирующей части потока.

Предлагаемый аппарат имеет следующие отличительные существенные призна5 ки: в аппарат введена перегородка, транспортирующая труба имеет расширение, на боковой поверхности которого имеются регулируемые окна, между корпусом и расширением транспортирующей трубы

0 закреплено сопло, снаружи и внутри транспортирующей трубы установлены кольцевые смесительные насадки.

Существенное отличие предлагаемого аппарата заключается в том, что повышение

5 производительности аппарата, расширение его функциональных возможностей достигаются за счет увеличения времени пребывания реагентов в объеме реакционной зоны, интенсивном перемешивании реаги0 рующих компонентов и регулированием времени пребывания их в аппарате. Это достигается тем, что в аппарате имеется перегородка, разделяющая его объем на реакционную и сепарационную зоны. Для

5 увеличения времени пребывания реагентов в реакционной зоне в транспортирующей трубе имеется расширение, на боковой поверхности которого имеются регулирующие окна, а снаружи его установлено кольцевое

О сопло.

Для интенсивного перемешивания смеси в сепарационной зоне и в транспортирующей грубе установлены смесительные наездки.

5 Положительный эффект обеспечивается устройствами для рециркуляции жидкой фазы, интенсивным перемешиванием реагирующих компонентов, регулированием времени пребывания их в аппарате и проявляется в следующем:

полностью отсутствуют затраты энергии для перемешивания - используется энергия образовавшегося газожидкостного потока;

существенно расширяются функциональные возможности аппарата - увеличивается число проводимых процессов /по роду реагирующих компонентов/, в том числе аппарат позволяет проводить реакции в средах, образующих стойкие пены, кроме того, в аппаратах данной конструкции можно проводить процессы, связанные с обработкой жидкости газом (хлорирование, ректификация, мокрая очистка газов и др.) абсорбционные процессы, осуществляемые в настоящее время в насадочных и тарельчатых колонных аппаратах;

появляется возможность производить процесс синтеза хлорокиси меди в одном аппарате взамен существующего в настоящее время каскада реакторов с механическим перемешиванием;

повышается качество и выход получаемых продуктов;

улучшаются условия труда, особенно при работе со средами, образующими токсичные или взрывоопасные компоненты. Формула изобретения 1. Аппарат для проведения химических реакций, содержащий корпус с крышкой и днищем, установленную по оси корпуса транспортирующую трубу, верхний конец которой расположен под крышкой и патруб ками для вывода реагентов, отличающийся тем, что, с целью повышения производительности путем интенсификации процесса и расширения функциональных возможностей, он снабжен

перегородкой, размещенной между крышкой и корпусом, а транспортирующая труба, закрепленная верхним концом в перегородке, выполнена с расширением и окнами, на боковой поверхности снабжена установленными внутри и с наружи транспортирующей трубы кольцевыми смесительными насадками и расположенным между корпусом и рас- ширением транспортирующей трубы кольцевым соплом, меньшее сечение которого направлено в сторону движения реагирующих компонентов.

2.Аппарат по п. 1,отличающийся тем, что он снабжен расположенными под перегородкой перфорированным коллектором и над перегородкой зонтом.

3.Аппарат по п. 1,отличающийся тем, что он снабжен регулирующим кольцом, укрепленным внутри расширенной части транспортирующей трубы на поворотном штоке, при этом регулирующее кольцо имеет окна, расположенные соответственно с окнами на расширенной части транспортирующей трубы.

4. Аппарат по п. 1,отличающийся тем, что он снабжен установленными в начале расширения и на выходе транспортирующей трубы по ходу движения компонентов завихрителями потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| Многоканальный микрореактор | 2017 |

|

RU2652222C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| Способ получения алкиларилсульфокислот или кислых алкилсульфатов и устройство для его осуществления | 1978 |

|

SU771089A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ МНОГОФАЗНЫХ ПРОЦЕССОВ | 2002 |

|

RU2213613C1 |

| Барботажный реактор (его варианты) | 1982 |

|

SU1117079A1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ГАЗОЖИДКОСТНЫХ РЕАКЦИЙ В СУБ- И СВЕРХКРИТИЧЕСКОМ ФЛЮИДЕ | 2009 |

|

RU2411078C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175659C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 1992 |

|

RU2046011C1 |

| Реактор | 1973 |

|

SU558443A1 |

Изобретение относится к аппаратам для проведения химических реакций, преимущественно для проведения реакций с газовыделением, и может быть использовано в химической промышленности и других областях народного хозяйства, а также позволяет повысить производительность путем интенсификации процесса и расширения функциональных возможностей. Аппарат содержит вертикальный цилиндрический корпус 1 с крышкой 2 и днищем 3, по оси которого внутри установлена транспортирующая труба 4, закрепленная своим верхним концом в перегородке 5. Транспортирующая труба 4 имеет расширение, на боковой поверхности которого имеются регулируемые окна 9, 19, внутри и снаружи транспортирующей трубы установлены смесительные насадки 12 и 13, а между корпусом и расширением 8 на транспортирующей трубе установлено сопловое устройство 20. 3 з.п.ф-лы, 1 ил.

| Реактор | 1977 |

|

SU814428A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для проведения химическихРЕАКций | 1979 |

|

SU827094A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-15—Публикация

1989-07-18—Подача