Изобретение относится к области порошковой металлургии и может быть использовано при изготовлении плоских пористых порошковых изделий, применяемых в качестве фильтров, устройств для равномерного распределения газовых потоков.

Цель изобретения - увеличение проницаемости и снижение гидравлического сопротивления.

Способ включает формование заготовки, причем на подложку предварительно наносят инертную гранулированную засыпку, помещают на нее сформованную заготовку и совершают последней осциллирующие движения по засыпке в горизонтальной плоскости, при этом засыпку наносят слоем толщиной 1 - 3,5 размеров частиц, а последний

находится в пределах 0,3 - 2,5 средних размеров частиц заготовки, и спекание на твердой подложке.

Засыпку можно дополнительно наносить на верхнюю плоскость заготовки, а в качестве подложки использовать такую же заготовку. На верхнюю плоскость заготовки и на подложку можно наносить засыпку с разным размером частиц. Засыпку можно наносить из частиц оскольчатой формы.

Способ осуществляется следующим образом.

Формуют любым известным способом, например прессованием, прокаткой порошка, шликерным литьем и т.п , пористую загоо со о

00 00 Ю

товку требуемых размеров и формы, например в виде диска, кольца, листа и т.п.

Затем на твердую подложку, например, из графита, керамики, тугоплавкого металла или сплава и т.п. наносят инертную гранулированную засыпку, помещают на нее заготовку и совершают заготовкой осциллирующие движения по засыпке в горизонтальной плоскости.

После совершения осциллирующих движений по засыпке заготовку на засыпке вместе с твердой подложкой помещают в печь и производят спекание. Засыпку на подложку наносят слоем толщиной 1 - 3,5 размеров ее частиц. Размер частиц засыпки находится в пределах 0,3 - 2,5 размера частиц порошка заготовки.

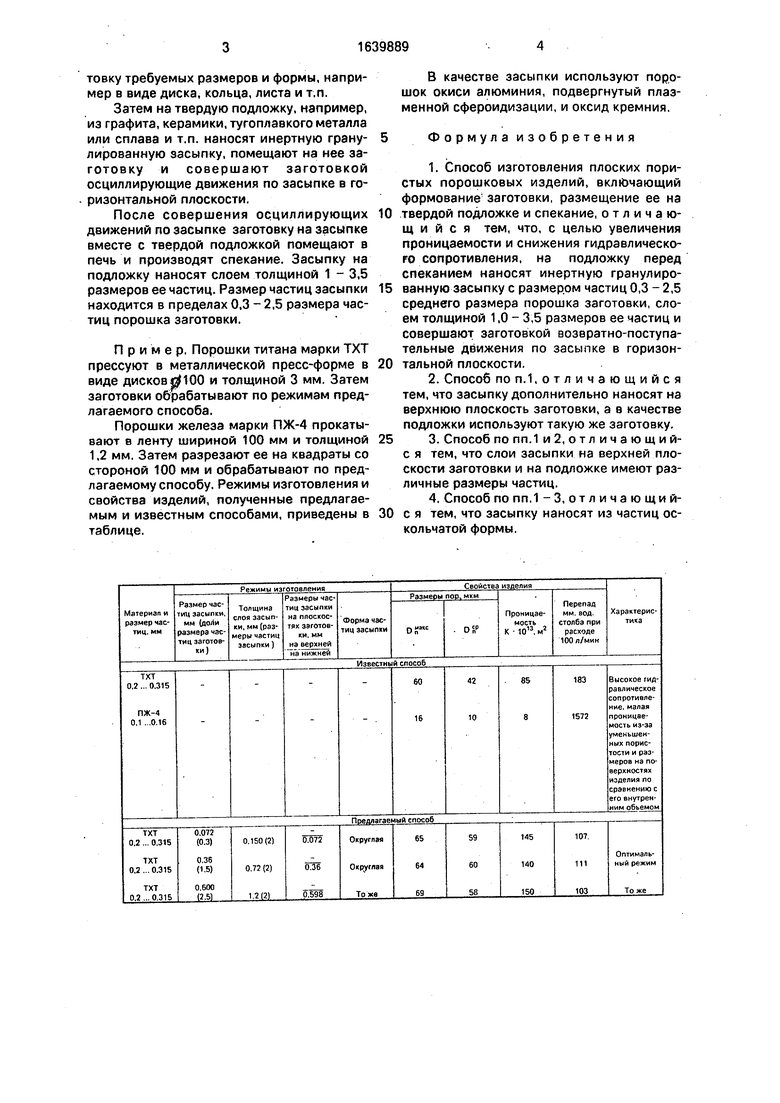

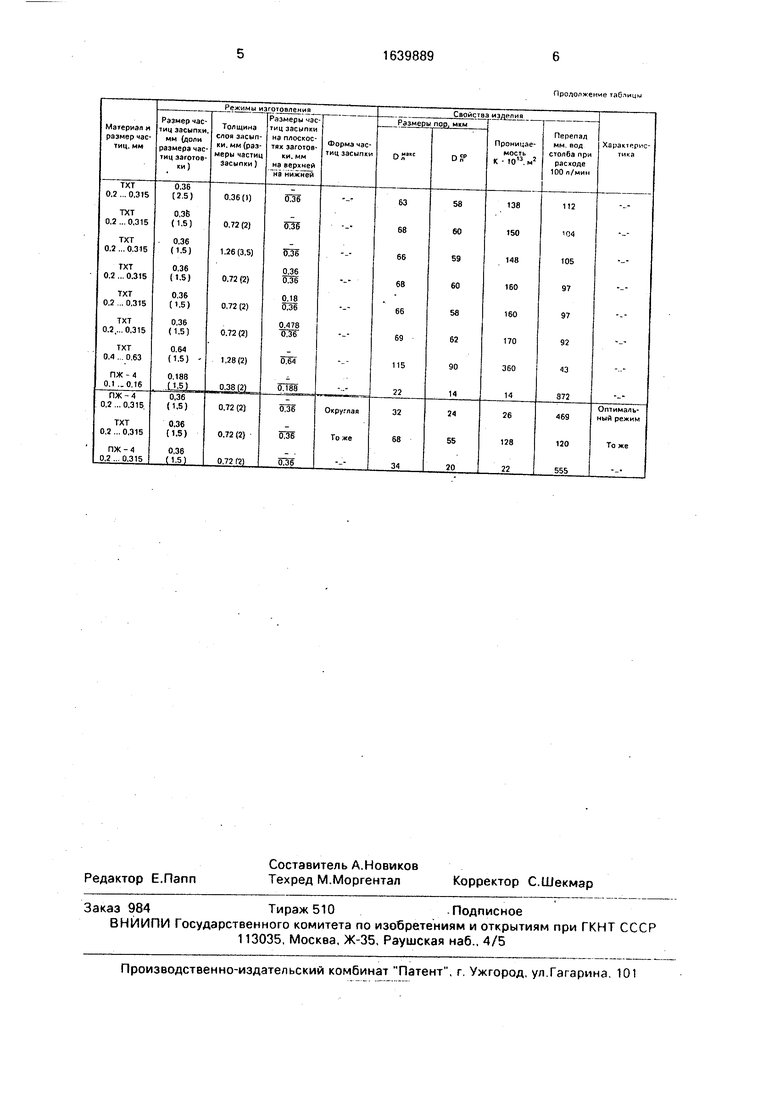

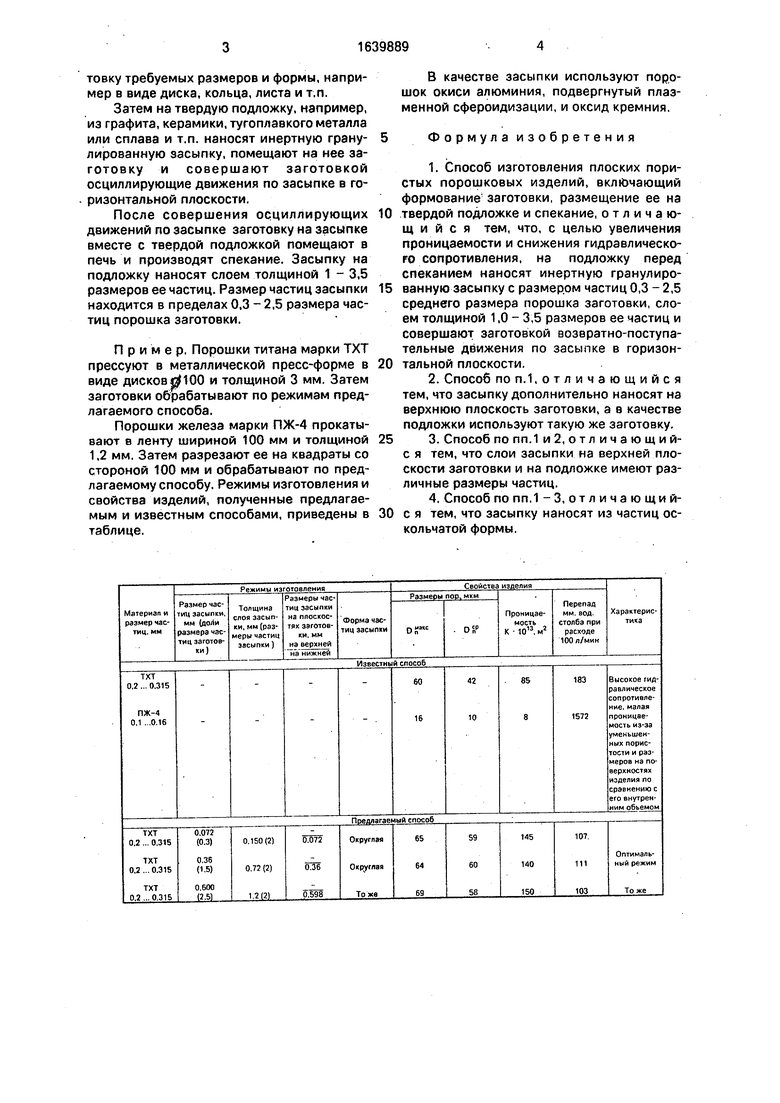

Пример. Порошки титана марки ТХТ

прессуют в металлической пресс-форме в виде дисков J2MOO и толщиной 3 мм. Затем заготовки обрабатывают по режимам предлагаемого способа.

Порошки железа марки ПЖ-4 прокатывают в ленту шириной 100 мм и толщиной 1,2 мм. Затем разрезают ее на квадраты со стороной 100 мм и обрабатывают по предлагаемому способу. Режимы изготовления и свойства изделий, полученные предлагаемым и известным способами, приведены в таблице.

0

5

0

5 0

В качестве засыпки используют порошок окиси алюминия, подвергнутый плазменной сфероидизации, и оксид кремния.

Формула изобретения

1.Способ изготовления плоских пористых порошковых изделий, включающий формование заготовки, размещение ее на твердой подложке и спекание, отличающийся тем, что, с целью увеличения проницаемости и снижения гидравлического сопротивления, на подложку перед спеканием наносят инертную гранулированную засыпку с размером частиц 0,3 - 2,5 среднего размера порошка заготовки, слоем толщиной 1,0 - 3,5 размеров ее частиц и совершают заготовкой возвратно-поступательные движения по засыпке в горизонтальной плоскости.

2.Способ по п. 1,отличающийся тем, что засыпку дополнительно наносят на верхнюю плоскость заготовки, а в качестве подложки используют такую же заготовку.

3.Способ попп.1 и2,отличающий- с я тем, что слои засыпки на верхней плоскости заготовки и на подложке имеют различные размеры частиц.

4.Способ по пп.1 - 3, от л и ч а ю щий- с я тем, что засыпку наносят из частиц ос- кольчатой формы.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| Способ изготовления двухслойных металлических мембран | 1989 |

|

SU1720798A1 |

| Способ изготовления керамического защитного элемента системы гамма-каротажа роторных управляемых систем (варианты) | 2022 |

|

RU2798534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА | 2007 |

|

RU2353474C2 |

| Способ получения пористых порошковых материалов | 2024 |

|

RU2833540C1 |

| Фильтрующий элемент и способ его изготовления | 1989 |

|

SU1725965A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2370473C1 |

| Способ получения градиентных материалов на основе МАХ-фаз системы Ti-Al-C | 2022 |

|

RU2786628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ИМПЛАНТАТАХ | 2011 |

|

RU2483840C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2009 |

|

RU2424083C1 |

Изобретение относится к порошковой металлургии и может быть .использовано при изготовлении плоских пористых порошковых изделий, применяемых в качестве фильтров и устройств для равномерного распределения газовых потоков. Целью изобретения является увеличение проницаемости и снижение гидравлического сопротивления. Способ включает прессование из металлических порошков пористой заготовки. На подложку предварительно наносят инертную гранулированную засыпку, помещают на нее сформованную заготовку и совершают последней осциллирующие движения по засыпке в горизонтальной плоскости. Засыпку наносят слоем толщиной 1 - 3,5 размеров ее частиц, который находится в пределах 0,3 - 2,5 среднего размера частиц заготовки. Засыпку можно дополнительно наносить на верхнюю плоскость заготовки, а в качестве подложки используют такую же заготовку. На разные стороны заготовки можно наносить засыпку с разным размером частиц, причем форма последних может быть оскольчатой. 3 з.п. ф-лы, 1 табл. (Л с

| Витязь П.А., Капцевич В.М., Шелег В.К | |||

| Пористые порошковые материалы и изделия из них | |||

| - Минск: Вышэйшая школа, 1987, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Там же, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-18—Подача