Изобретение относится к технике фильтрования и к порошковой металлургии и может быть использовано для очистки жидкостей и газов от примесей и изготовления фильтрующих элементов.

Целью изобретения является увеличение его прочности и фильтрующей поверхности, упрощение технологии изготовления и повышение качества изделия.

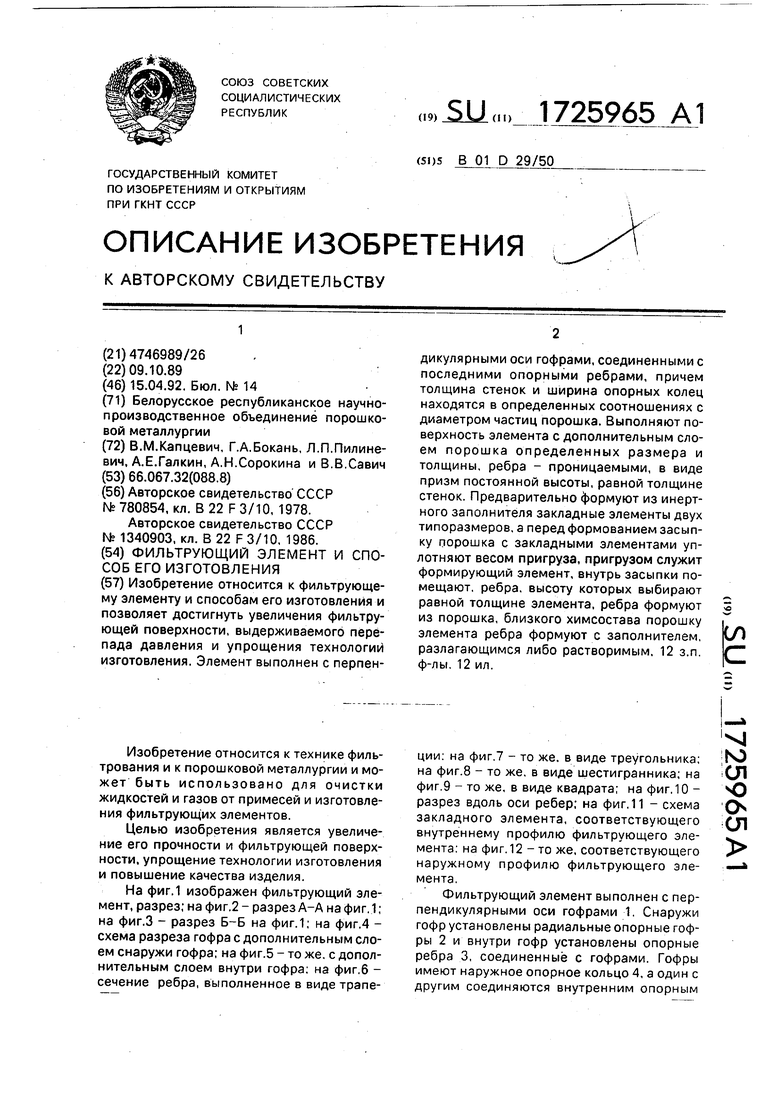

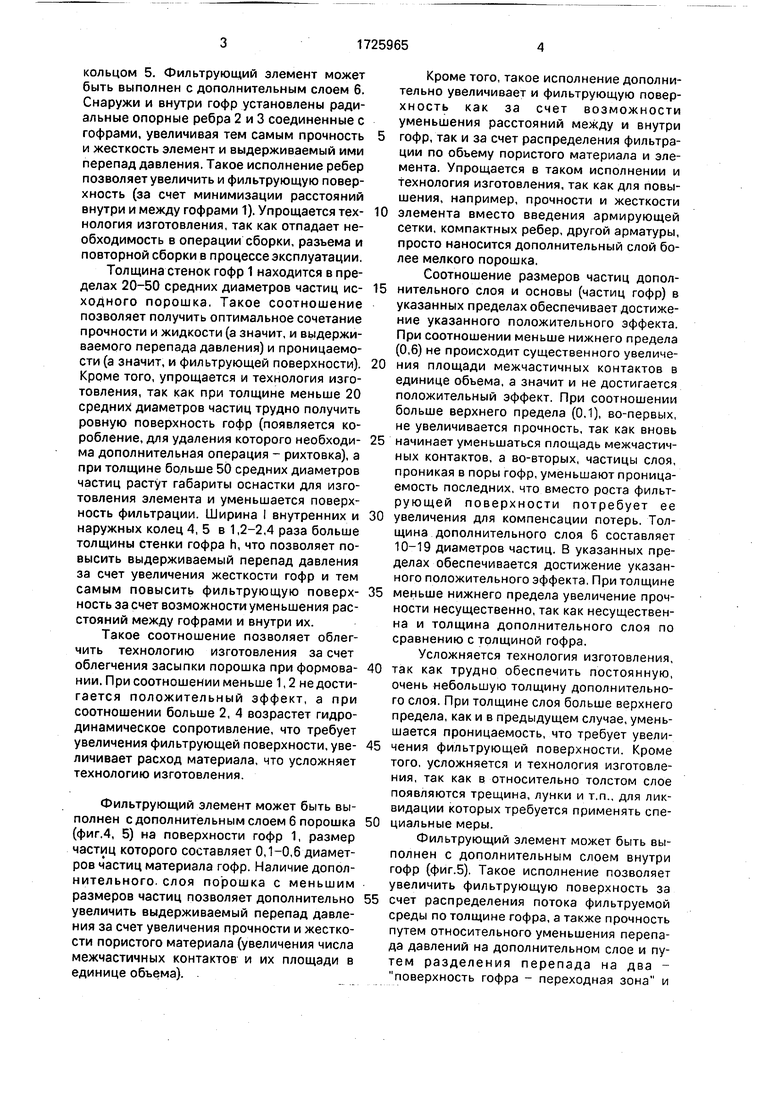

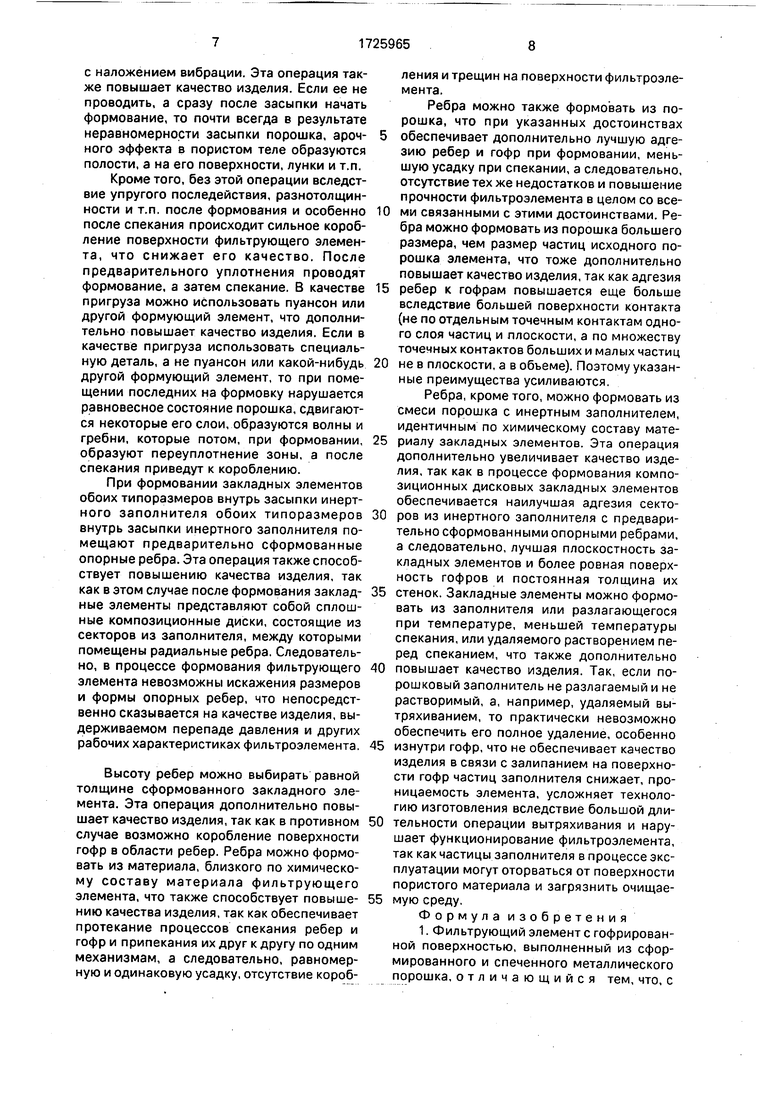

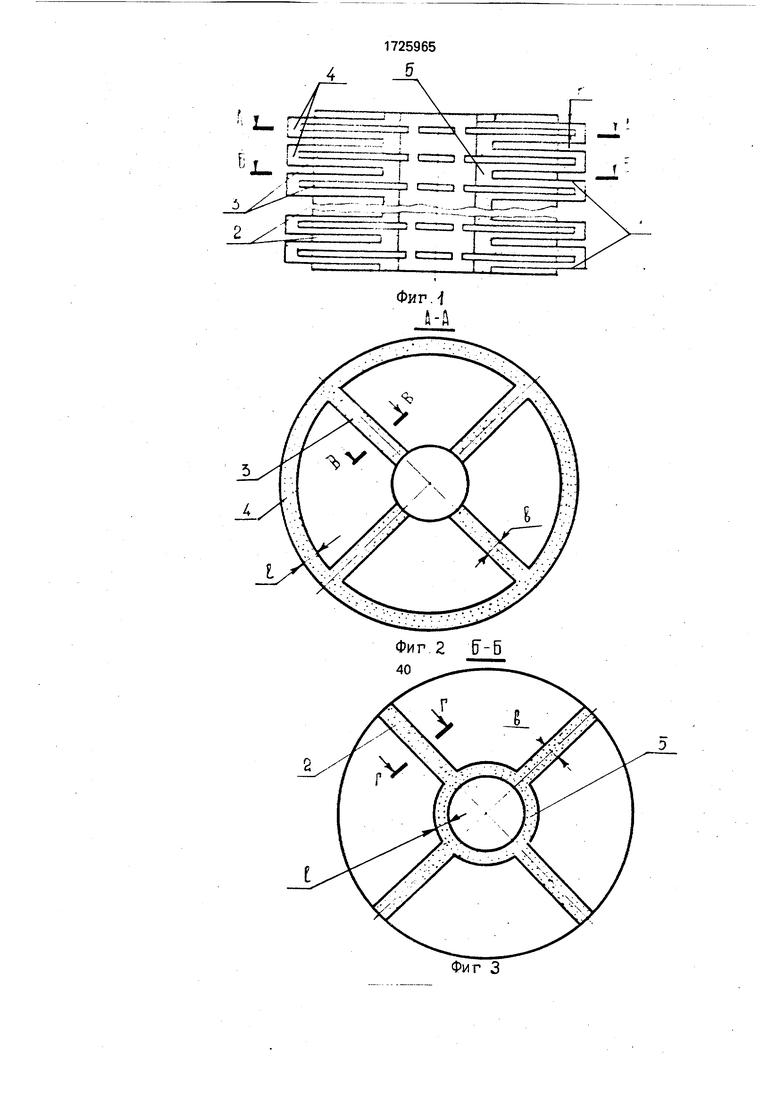

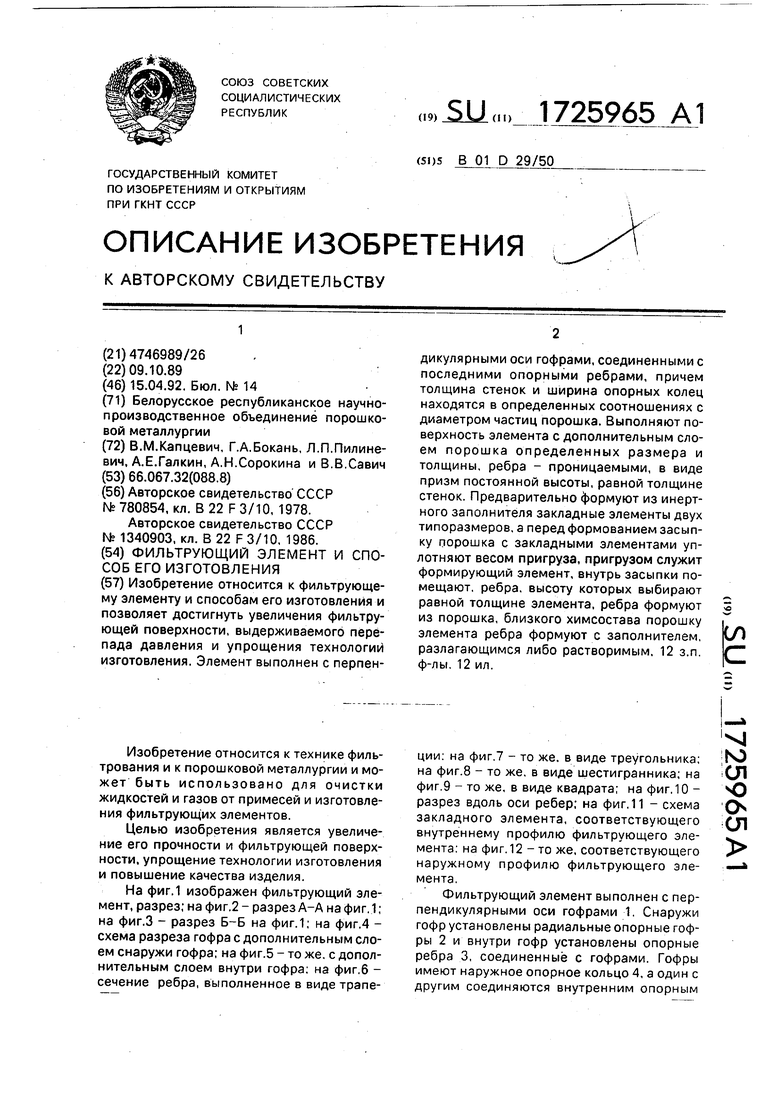

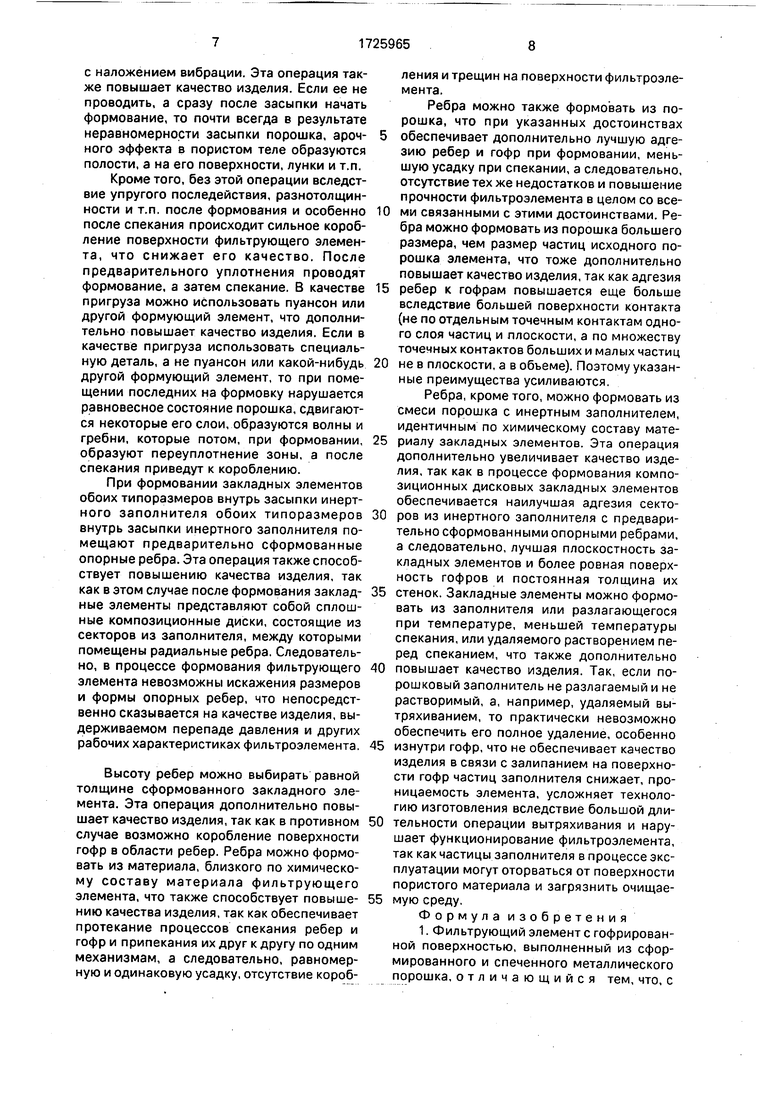

На фиг.1 изображен фильтрующий элемент, разрез; на фиг,2-разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг,4 - схема разреза гофра с дополнительным слоем снаружи гофра; на фиг.5 - то же. с дополнительным слоем внутри гофра; на фиг.б - сечение ребра, выполненное в виде трапеции: на фиг.7 - то же. в виде треугольника; на фиг.8 - то же, в виде шестигранника; на фиг.9 - то же, в виде квадрата; на фиг. 10 - разрез вдоль оси ребер; на фиг. 11 - схема закладного элемента, соответствующего внутреннему профилю фильтрующего элемента: на фиг. 12 - то же, соответствующего наружному профилю фильтрующего элемента.

Фильтрующий элемент выполнен с перпендикулярными оси гофрами 1. Снаружи гофр установлены радиальные опорные гофры 2 и внутри гофр установлены опорные ребра 3, соединенные с гофрами. Гофры имеют наружное опорное кольцо 4, а один с другим соединяются внутренним опорным

Ю

сл

XD О СЛ

кольцом 5. Фильтрующий элемент может быть выполнен с дополнительным слоем 6. Снаружи и внутри гофр установлены радиальные опорные ребра 2 и 3 соединенные с гофрами, увеличивая тем самым прочность и жесткость элемент и выдерживаемый ими перепад давления. Такое исполнение ребер позволяет увеличить и фильтрующую поверхность (за счет минимизации расстояний внутри и между гофрами 1). Упрощается технология изготовления, так как отпадает необходимость в операции сборки, разъема и повторной сборки в процессе эксплуатации.

Толщина стенок гофр 1 находится в пределах 20-50 средних диаметров частиц исходного порошка. Такое соотношение позволяет получить оптимальное сочетание прочности и жидкости (а значит, и выдерживаемого перепада давления) и проницаемости (а значит, и фильтрующей поверхности). Кроме того, упрощается и технология изготовления, так как при толщине меньше 20 средних диаметров частиц трудно получить ровную поверхность гофр (появляется коробление, для удаления которого необходима дополнительная операция - рихтовка), а при толщине больше 50 средних диаметров частиц растут габариты оснастки для изготовления элемента и уменьшается поверхность фильтрации. Ширина I внутренних и наружных колец 4, 5 в 1,2-2,4 раза больше толщины стенки гофра h, что позволяет повысить выдерживаемый перепад давления за счет увеличения жесткости гофр и тем самым повысить фильтрующую поверхность за счет возможности уменьшения расстояний между гофрами и внутри их.

Такое соотношение позволяет облегчить технологию изготовления за счет облегчения засыпки порошка при формовании. При соотношении меньше 1,2 не достигается положительный эффект, а при соотношении больше 2, 4 возрастет гидродинамическое сопротивление, что требует увеличения фильтрующей поверхности, увеличивает расход материала, что усложняет технологию изготовления.

Фильтрующий элемент может быть выполнен с дополнительным слоем 6 порошка (фиг.4, 5) на поверхности гофр 1, размер частиц которого составляет 0,1-0,6 диаметров частиц материала гофр. Наличие дополнительного, слоя порошка с меньшим размеров частиц позволяет дополнительно увеличить выдерживаемый перепад давления за счет увеличения прочности и жесткости пористого материала (увеличения числа межчастичных контактов и их площади в единице объема).

Кроме того, такое исполнение дополнительно увеличивает и фильтрующую поверхность как за счет возможности уменьшения расстояний между и внутри

гофр, так и за счет распределения фильтрации по объему пористого материала и элемента. Упрощается в таком исполнении и технология изготовления, так как для повышения, например, прочности и жесткости

0 элемента вместо введения армирующей сетки, компактных ребер, другой арматуры, просто наносится дополнительный слой более мелкого порошка.

Соотношение размеров частиц допол5 нительного слоя и основы (частиц гофр) в указанных пределах обеспечивает достижение указанного положительного эффекта. При соотношении меньше нижнего предела (0,6) не происходит существенного увеличе0 ния площади межчастичных контактов в единице обьема, а значит и не достигается положительный эффект. При соотношении больше верхнего предела (0,1), во-первых, не увеличивается прочность, так как вновь

5 начинает уменьшаться площадь межчастичных контактов, а во-вторых, частицы слоя, проникая в поры гофр, уменьшают проницаемость последних, что вместо роста фильтрующей поверхности потребует ее

0 увеличения для компенсации потерь. Толщина дополнительного слоя б составляет 10-19 диаметров частиц. В указанных пределах обеспечивается достижение указанного положительного эффекта, При толщине

5 меньше нижнего предела увеличение прочности несущественно, так как несущественна и толщина дополнительного слоя по сравнению с толщиной гофра.

Усложняется технология изготовления,

0 так как трудно обеспечить постоянную, очень небольшую толщину дополнительного слоя. При толщине слоя больше верхнего предела, как и в предыдущем случае, уменьшается проницаемость, что требует увели5 чения фильтрующей поверхности. Кроме того, усложняется и технология изготовления, так как в относительно толстом слое появляются трещина, лунки и т.п., для ликвидации которых требуется применять спе0 циальные меры.

Фильтрующий элемент может быть выполнен с дополнительным слоем внутри гофр (фиг.5). Такое исполнение позволяет увеличить фильтрующую поверхность за

5 счет распределения потока фильтруемой среды по толщине гофра, а также прочность путем относительного уменьшения перепада давлений на дополнительном слое и путем разделения перепада на два - поверхность гофра - переходная зона и

переходная зона - поверхность дополнительного слоя. Кроме того, упрощается технология изготовления и расход материала дополнительного слоя.

Фильтрующий элемент может быть выполнен с проницаемыми опорными ребрами 2 и 3, что увеличивает фильтрующую поверхность, а кроме того, повышает выдерживаемый перепад давления, так как проницаемые ребра имеют более высокую прочность сцепления с поверхностью гофр, чем непроницаемые. Кроме того, упрощается и технология изготовления, так как она может быть близкой к технологии изготовления материалов гофр и осуществляться на одном оборудовании. Средний размер пор ребер в 2-10 раз больше среднего размера пор гофр, что также обеспечивает увеличение фильтрующей поверхности за счет фильтрации не только через поверхность гофр, но и через ребра. При соотношении меньше нижнего предела фильтрующая поверхность не будет увеличиваться (так как высокое гидравлическое сопротивление направляет большую часть потока вне ребер), уменьшается выдерживаемый перепад давления (уменьшается прочность сцепления ребер с гофрами) и усложняется технология изготовления (так как для повышения прочности сцепления необходимо вводить подслой, имеющий хорошую адгезию к гофрам).

Ребра 2 и 3 могут быть выполнены в виде призм: трапецеидальных, треугольных, шестигранных, квадратных и т.п. Такое исполнение позволяет дополнительно увеличить фильтрующую поверхность, так как при равном объеме (площади сечения) призма имеет большую площадь поверхности, чем например, цилиндр. Кроме того, такое исполнение увеличивает и выдерживаемый перепад давления. Это связано с тем, что ребро работает на сжатие, а указанные сечения выдерживают в этих условиях большую нагрузку, чем, например, круг того же сечения. Проще и технология изготовления призматических ребер, т.к. легче штамповать, прессовать, прокатывать и т.п., чем. например, тот же цилиндр.

Сечение ребер 2 и 3 может монотонно увеличиваться от центра к периферии (фиг. 10). Такая конструкция также дополнительно увеличивает фильтрующую поверхность и выдерживаемый перепад давления, так как с одной стороны, при большом перепаде можно несколько уменьшить сечение и увеличить за счет этого фильтрующую поверхность, а с другой стороны, за счет рационального распределения сечения подлине ребра при неизменной фильтрующей поверхности можно увеличить выдерживаемый перепад. Такое исполнение также упрощает технологию изготовления, избавляя от необходимости вводить армирующие элементы, применять специальные высокопрочные материалы, упрочняющую технологию и т.п.

Профиль ребер 2 и 3 может быть постоянной высоты. Такое исполнение также усиливает положительный эффект, позволяя

0 увеличить фильтрующую поверхность за счет увеличения количества гофров на единице длины элемента и увеличивая выдерживаемый перепад давления (по сравнению, например, с ребрами периодического

5 профиля). Кроме того, такие ребра и проще изготовить, чем ребра переменной высоты или периодические.

Максимальная ширина b ребер 2 и 3 может быть равна толщине стенки h. Такое

0 исполнение также позволяет увеличить дополнительно положительный эффект, так как обеспечивает оптимальную (повышенную) площадь фильтрации, а также обеспечивает равнопрочность всей конструкции,

5 т.е. - увеличение выдерживаемого перепада давления. Выполнение ребер высотой, равной толщине стенки гофра, упрощает технологию изготовления, так как снижается расход материала и упрощается оснастка.

0 Фильтрующий элемент работает следующим образом.

Фильтруемая среда подается, снаружи (или изнутри) к поверхности элемента. Проходя через поры последнего; она очищается

5 и отводится потребителю.

Фильтрующий элемент изготавливается следующим образом.

Предварительно из инертного заполнителя формуют закладные элементы, разме0 ры. которых соответствуют наружному и внутреннему профилю элемента. Предварительное формование закладных элементов позволяет, по сравнению с прототипом, повысить качество изделий, так как обеспечи5 вается постоянная толщина стенки гофра, ровная ее поверхность, отсутствие защеп- лений частиц заполнителя между частицами порошка. Затем в форму насыпают слой порошка требуемой высоты, на него устанав0 ливают закладные элементы, соответствующие внутреннему профилю фильтрующего элемента, затем насыпают следующий слой порошка, устанавливают на него закладные элементы, соответствующие наружному

5 профилю фильтрующего элемента и так до набора требуемого числа гофр, Завершающий слой насыпают из порошка и устанавливают на него пригруз. Перед формованием засыпку порошка с закладными элементами уплотняют весом пригруза без или

с наложением вибрации. Эта операция также повышает качество изделия. Если ее не проводить, а сразу после засыпки начать формование, то почти всегда в результате неравномерности засыпки порошка, арочного эффекта в пористом теле образуются полости, а на его поверхности, лунки и т.п.

Кроме того, без этой операции вследствие упругого последействия, разнотолщин- ности и т.п. после формования и особенно после спекания происходит сильное коробление поверхности фильтрующего элемента, что снижает его качество. После предварительного уплотнения проводят формование, а затем спекание. В качестве при груза можно использовать пуансон или другой формующий элемент, что дополнительно повышает качество изделия. Если в качестве пригруза использовать специальную деталь, а не пуансон или какой-нибудь другой формующий элемент, то при помещении последних на формовку нарушается равновесное состояние порошка, сдвигаются некоторые его слои, образуются волны и гребни, которые потом, при формовании, образуют переуплотнение зоны, а после спекания приведут к короблению.

При формовании закладных элементов обоих типоразмеров внутрь засыпки инертного заполнителя обоих типоразмеров внутрь засыпки инертного заполнителя помещают предварительно сформованные опорные ребра. Эта операция также способствует повышению качества изделия, так как в этом случае после формования закладные элементы представляют собой сплошные композиционные диски, состоящие из секторов из заполнителя, между которыми помещены радиальные ребра. Следовательно, в процессе формования фильтрующего элемента невозможны искажения размеров и формы опорных ребер, что непосредственно сказывается на качестве изделия, выдерживаемом перепаде давления и других рабочих характеристиках фильтроэлемента.

Высоту ребер можно выбирать равной толщине сформованного закладного элемента. Эта операция дополнительно повышает качество изделия, так как в противном случае возможно коробление поверхности гофр в области ребер. Ребра можно формовать из материала, близкого по химическому составу материала фильтрующего элемента, что также способствует повышению качества изделия, так как обеспечивает протекание процессов спекания ребер и гофр и припекания их друг к другу по одним механизмам, а следовательно, равномерную и одинаковую усадку, отсутствие коробления и трещин на поверхности фильтроэлемента.

Ребра можно также формовать из порошка, что при указанных достоинствах

обеспечивает дополнительно лучшую адгезию ребер и гофр при формовании, меньшую усадку при спекании, а следовательно, отсутствие тех же недостатков и повышение прочности фильтроэлемента в целом со все0 ми связанными с этими достоинствами. Ребра можно формовать из порошка большего размера, чем размер частиц исходного порошка элемента, что тоже дополнительно повышает качество изделия, так как адгезия

5 ребер к гофрам повышается еще больше вследствие большей поверхности контакта (не по отдельным точечным контактам одного слоя частиц и плоскости, а по множеству точечных контактов больших и малых частиц

0 не в плоскости, а в объеме). Поэтому указанные преимущества усиливаются.

Ребра, кроме того, можно формовать из смеси порошка с инертным заполнителем, идентичным по химическому составу мате5 риалу закладных элементов. Эта операция дополнительно увеличивает качество изделия, так как в процессе формования композиционных дисковых закладных элементов обеспечивается наилучшая адгезия секто0 ров из инертного заполнителя с предварительно сформованными опорными ребрами, а следовательно, лучшая плоскостность закладных элементов и более ровная поверхность гофров и постоянная толщина их

5 стенок. Закладные элементы можно формовать из заполнителя или разлагающегося при температуре, меньшей температуры спекания, или удаляемого растворением перед спеканием, что также дополнительно

0 повышает качество изделия. Так, если порошковый заполнитель не разлагаемый и не растворимый, а, например, удаляемый вытряхиванием, то практически невозможно обеспечить его полное удаление, особенно

5 изнутри гофр, что не обеспечивает качество изделия в связи с залипанием на поверхности гофр частиц заполнителя снижает, проницаемость элемента, усложняет технологию изготовления вследствие большой дли0 тельности операции вытряхивания и нарушает функционирование фильтроэлемента, так как частицы заполнителя в процессе эксплуатации могут оторваться от поверхности пористого материала и загрязнить очищае5 мую среду.

Формула изобретения 1. Фильтрующий элемент с гофрированной поверхностью, выполненный из сформированного и спеченного металлического порошка, отличающийся тем, что, с

целью увеличения его прочности и фильтрующей поверхности и упрощения технологии изготовления, элемент выполнен с расположенными перпендикулярно оси элемента гофрами с внутренними и наружными опор- ными кольцами, снаружи и внутри гофр установлены радиальные опорные ребра, соединенные с гофрами, толщина стенок гофр составляет 25-50 средних диаметров частиц исходного порошка, а ширина внут- ренних и наружных опорных колец гофр в 1,2-2,4 раза больше толщины стенок.

2.Элемент по п.1,отличающийся тем, что поверхность гофр выполнена с дополнительным слоем порошка, размер час- тиц которого составляет 0,1-0,6 диаметров частиц основы, а толщина дополнительного слоя - 10-19 диаметров частиц.

3.Элемент по п.1 и 2, отл и ча ю щи йс я тем, что дополнительный слой выпол- нен на внутренней поверхности гофр.

4.Элемент по пп.1-3, отличающийся тем, что опорные ребра выполнены проницаемыми, причем средний размер пор ребер в 2.„10 раз больше среднего размера пор гофр.

5.Элемент по пп.1-4, отличающийся тем, что ребра выполнены в виде призм.

6.Элемент по пп.1-4, отличающи- и с я тем, что сечение ребер монотонно увеличивается от центра к периферии.

7.Элемент по пп.1-6, отличающий- с я тем, что максимальная ширина ребер равна толщине стенки гофра.

и

и

8.Способ изготовления фильтрующего элемента, включающий послойную засыпку инертного заполнителя и металлического порошка в форму, формование и спекание, отличающийся тем, что, с целью повышения качества изделия, из инертного заполнителя предварительно формуют закладные элементы даух типоразмеров, соответствующих наружному и внутреннему профилю элемента, перед формованием засыпку порошка с закладными элементами уплотняют весом пригруза, а закладные элементы удаляют либо путем разложения при спекании, либо растворением перед спеканием.

9.Способ по п.8, отличающийся тем, что в качестве пригруза используют формующий элемент.

10.Способ по пп.8 и 9, отличающийся тем, что при формовании закладных элементов обоих типоразмеров внутрь засыпки инертного заполнителя помещают предварительно сформованные радиальные опорные ребра.

11.Способ по пп.8-10, отличающийся тем, что высоту ребер выбирают равной толщине сформованного закладного элемента.

12.Способ по пп.8-1 отличающийся тем, что ребра формуют из порошка.

13.Способ по пп.8-12, отличающийся тем, что ребра формуют из смеси порошка с инертным заполнителем, идентичным по химическому составу материала закладных элементов.

Фиг. 6

2,5 8,3

Фиг.7Фиг.8Фиг-9

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ГРАНУЛ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2010677C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРОЧНЫХ ДВУХКОНСОЛЬНЫХ ПЛИТ-ОБОЛОЧЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2183157C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ И СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ВСПЕНЕННОГО ПОЛИСТИРОЛА | 2002 |

|

RU2267473C2 |

| ИНТЕГРАЛЬНАЯ РАМНАЯ КОНСТРУКЦИЯ ИЗ СЛОИСТОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ И ОСНАСТКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2016 |

|

RU2664043C2 |

| КОНСТРУКЦИЯ РАЗМЕРОСТАБИЛЬНОЙ ПЛАТФОРМЫ ИЗ СЛОИСТОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2674205C1 |

| Способ изготовления графитовой формы для получения отливок из жаропрочных и химически активных сплавов | 2015 |

|

RU2607073C2 |

| Декорированный погонаж многослойной панели и способ ее изготовления | 2017 |

|

RU2664369C1 |

| Способ изготовления пористых спеченных изделий из титана | 1982 |

|

SU1044432A1 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАТРОННЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ИЗ ПОРОШКОВ ФТОРОПЛАСТА Ф-4 | 1992 |

|

RU2024403C1 |

Изобретение относится к фильтрующему элементу и способам его изготовления и позволяет достигнуть увеличения фильтрующей поверхности, выдерживаемого перепада давления и упрощения технологий изготовления. Элемент выполнен с перпендикулярными оси гофрами, соединенными с последними опорными ребрами, причем толщина стенок и ширина опорных колец находятся в определенных соотношениях с диаметром частиц порошка. Выполняют поверхность элемента с дополнительным слоем порошка определенных размера и толщины, ребра - проницаемыми, в виде призм постоянной высоты, равной толщине стенок. Предварительно формуют из инертного заполнителя закладные элементы двух типоразмеров, а перед формованием засыпку порошка с закладными элементами уплотняют весом пригруза, пригрузом служит формирующий элемент, внутрь засыпки помещают, ребра, высоту которых выбирают равной толщине элемента, ребра формуют из порошка, близкого химсостава порошку элемента ребра формуют с заполнителем, разлагающимся либо растворимым, 12 з.п. ф-лы. 12 ил. Ё

Редактор С.Лисина

Составитель Л.Юлдашева

Техред М.МоргенталКорректор М.Кучерявая

OVI

Фиг.12

| Фильтрующий элемент | 1978 |

|

SU780854A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления спеченных пористых изделий | 1986 |

|

SU1340903A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-15—Публикация

1989-10-09—Подача