Изобретение относится к области пайки, в частности к капиллярной пайке, и может быть использовано в различных отраслях машиностроения.

Цель изобретения - повышение надежности паяных соединений путем обеспече ния контакта припоя с Обеими паяемыми деталями.

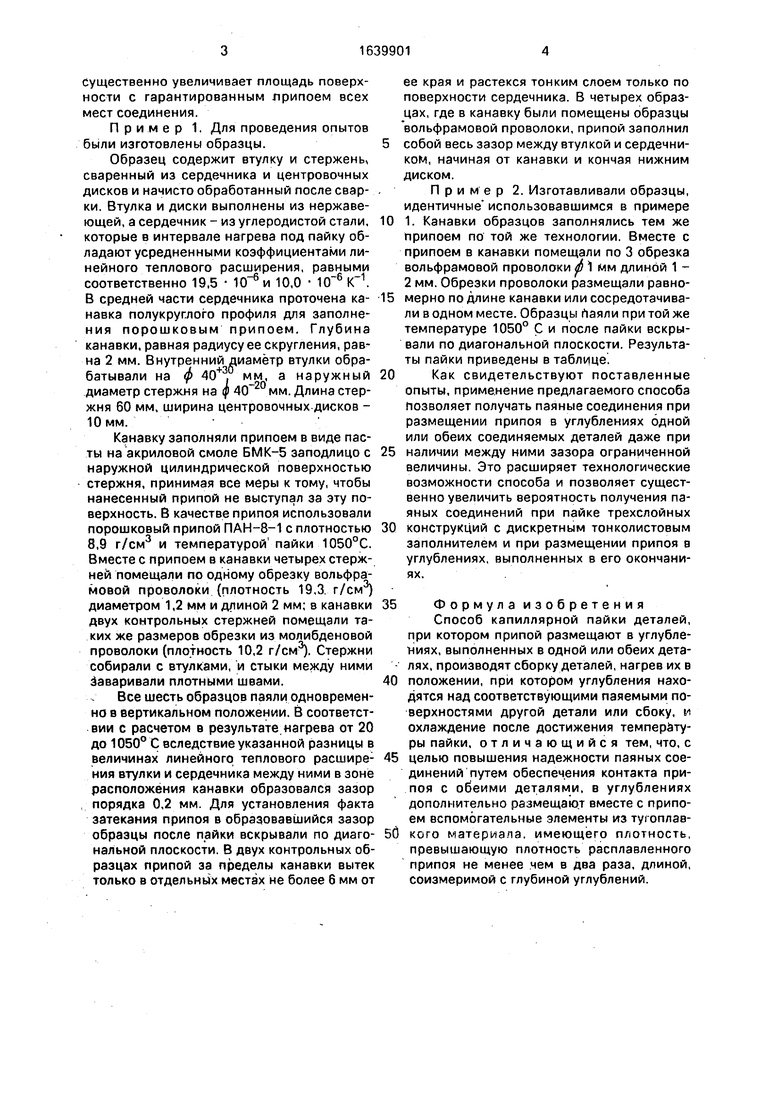

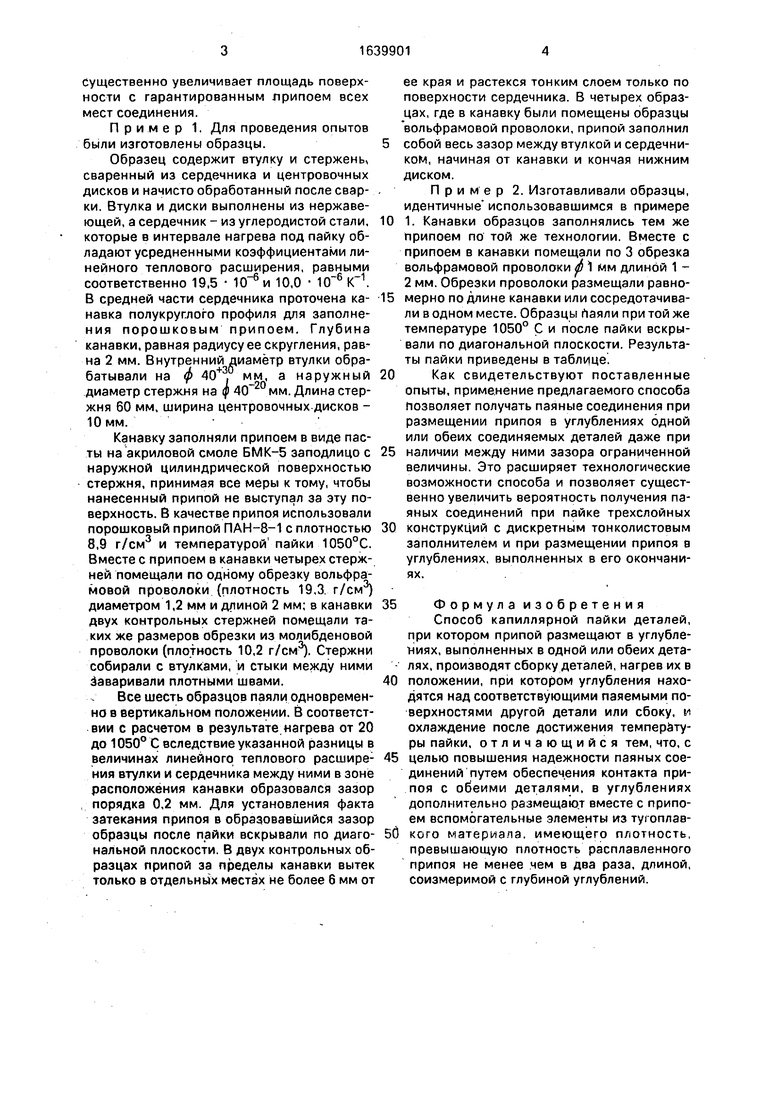

На чертеже изображено паяемое соединение, сечение.

Способ реализуется следующим образом.

В углублениях-канавках 1, выполненных в одной или обеих из паяемых деталей 2 и 3, размещают припой (не показан) и вспомогательные элементы 4 из тугоплавкого материала, имеющего плотность, превышающую плотность расплавленного припоя не менее чем е два раза, длиной, соизмеримой с глубиной углубления 1. Производят

сборку деталей 2 и 3, нагрев их до температуры пайки в положении, при котором углубления находятся над соответствующими паяемыми поверхностями другой детали или сбоку, и охлаждение.

Тяжелые частицы тугоплавкого материала оттягивают своим весом поверхностную пленку жидкого припоя, которая при наличии между соединяемыми поверхностями зазора 5 сравнительно небольшой величины, касается сопрягаемой детали, смачивая ее поверхность, после чего жидкость затягивается капиллярными силами в зазор между соединяемыми деталями с образованием в этом месте паяного соединения.

Благодаря действию этого механизма паяные соединения образуются не только в местах непосредственного контакта соединяемых деталей, но и в местах наличия зазоров ограниченной ширины, что

о со о о о

Существенно увеличивает площадь поверхности с гарантированным припоем всех мест соединения.

Пример 1. Для проведения опытов были изготовлены образцы.

Образец содержит втулку и стержень, сваренный из сердечника и центровочных дисков и начисто обработанный после сварки. Втулка и диски выполнены из нержавеющей, а сердечник - из углеродистой стали, которые в интервале нагрева под пайку обладают усредненными коэффициентами линейного теплового расширения, равными соответственно 19,5 1СГ6 и 10,0 . В средней части сердечника проточена канавка полукруглого профиля для заполнения порошковым припоем. Глубина канавки, равная радиусу ее скругления, равна 2 мм батывали

. Внутренний диаметр втулки обра- ш на ф мм, а наружный диаметр стержня на р . Длина стержня 60 мм, ширина центровочных дисков - 10мм.

Канавку заполняли припоем в виде пасты на акриловой смоле БМК-5 заподлицо с наружной цилиндрической поверхностью стержня, принимая все меры к тому, чтобы нанесенный припой не выступал за эту поверхность. В качестве припоя использовали порошковый припой ПАН-8-1 с плотностью 8,9 г/см3 и температурой пайки 1050°С. Вместе с припоем в канавки четырех стержней помещали по одному обрезку вольфрамовой проволоки (плотность 19,3. г/см3) диаметром 1,2 мм и длиной 2 мм; в канавки двух контрольных стержней помещали таких же размеров обрезки из молибденовой проволоки (плотность 10,2 г/см3). Стержни собирали с втулками, и стыки между ними заваривали плотными швами.

Все шесть образцов паяли одновременно в вертикальном положении. В соответствии с расчетом в результате нагрева от 20 до 1050° С вследствие указанной разницы в величинах линейного теплового расшире: ния втулки и сердечника между ними в зоне расположения канавки образовался зазор порядка 0,2 мм. Для установления факта затекания припоя в образовавшийся зазор образцы после пайки вскрывали по диагональной плоскости. В двух контрольных образцах припой за пределы канавки вытек только в отдельных местах не более 6 мм от

ее края и растекся тонким слоем только по поверхности сердечника. В четырех образцах, где в канавку были помещены образцы вольфрамовой проволоки, припой заполнил

собой весь зазор между втулкой и сердечником, начиная от канавки и кончая нижним диском.

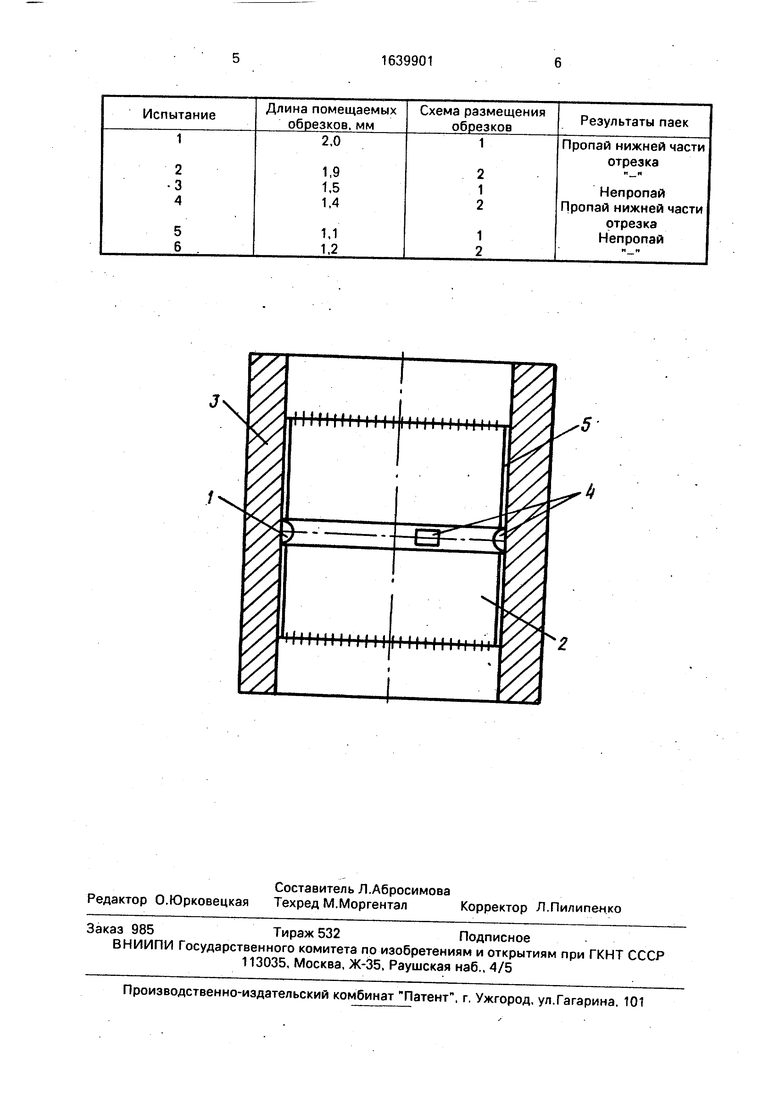

Пример 2. Изготавливали образцы, идентичные использовавшимся в примере

0 1. Канавки образцов заполнялись тем же припоем по той же технологии. Вместе с припоем в канавки помещали по 3 обрезка вольфрамовой проволоки 1 мм длиной 1 - 2 мм. Обрезки проволоки размещали равно5 мерно по длине канавки или сосредотачивали в одном месте. Образцы паяли при той же температуре 1050° С и после пайки вскрывали по диагональной плоскости. Результаты пайки приведены в таблице.

0Как свидетельствуют поставленные

опыты, применение предлагаемого способа Позволяет получать паяные соединения при размещении припоя в углублениях одной или обеих соединяемых деталей даже при

5 наличии между ними зазора ограниченной величины. Это расширяет технологические возможности способа и позволяет существенно увеличить вероятность получения паяных соединений при пайке трехслойных

0 конструкций с дискретным тонколистовым заполнителем и при размещении припоя в углублениях, выполненных в его окончаниях.

5 Формула изобретения

Способ капиллярной пайки деталей, при котором припой размещают в углублениях, выполненных в одной или обеих дета- - лях, производят сборку деталей, нагрев их в

0 положении, при котором углубления находятся над соответствующими паяемыми поверхностями другой детали или сбоку, и охлаждение после достижения температуры пайки, отличающийся тем, что, с

5 целью повышения надежности паяных соединений путем обеспечения контакта припоя с обеими деталями, в углублениях дополнительно размещают вместе с припоем вспомогательные элементы из тугоплавЙ кого материала, имеющего плотность, превышающую плотность расплавленного припоя не менее чем в два раза, длиной, соизмеримой с глубиной углублений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАЙКИ ПЛАСТИН С ОТВЕРСТИЕМ К ДЕТАЛЯМ ТРУБЧАТОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796904C1 |

| Способ пайки телескопических соединений | 1987 |

|

SU1549687A1 |

| Способ пайки | 1982 |

|

SU1077727A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНО-РЕЗЬБОВОГО СОЕДИНЕНИЯ И СПОСОБ УСТРАНЕНИЯ НЕПРОПАЯ В ПАЯНО-РЕЗЬБОВОМ УЗЛЕ | 2008 |

|

RU2400335C1 |

| Способ вакуумной капиллярной пайки | 1989 |

|

SU1639902A1 |

| СПОСОБ КАПИЛЛЯРНОЙ ПАЙКИ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ В ВИДЕ ШТУЦЕРА И ЦИЛИНДРИЧЕСКОЙ ВТУЛКИ | 2006 |

|

RU2375160C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛАПАНА, ВЫПОЛНЕННОГО ИЗ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ ПЕРЕХОДНОГО КЛАССА | 2004 |

|

RU2330747C2 |

| Способ пайки труб из металла с различными коэффициентами термического расширения | 1976 |

|

SU579110A1 |

| СПОСОБ КОМПОЗИЦИОННОЙ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2129060C1 |

| Способ пайки разнородных материалов | 1987 |

|

SU1593813A1 |

Изобретение относится к пайке, в частности к капиллярной пайке, и может быть использовано в различных отраслях машиностроения. Цель изобретения - повышение надежности паяных соединений путем обеспечения контакта припоя с обеими паяемыми деталями. В углублениях, выполненных в одной или обеих паяемых деталях, размещают припой и вспомогательные элементы из тугоплавкого материала, имеющего плотность, превышающую плотность расплавленного припоя не менее чем в два раза, и длину, соизмеримую с глубиной углубления. Производят сборку деталей, нагрев их до температуры пайки в положении, при котором углубления находятся над соответствующими паяемыми поверхностями другой детали или сбоку, и охлаждение. Частицы тугоплавкого материала оттягивают своим весом поверхностную пленку жидкого припоя, которая касается сопрягаемой детали, смачивая ее поверхность. После этого жидкость затягивается капиллярными силами в зазор с образованием паяного соединения. 1 табл., 1 ил. сл с

| Лоцманов С.Н., Петрунин И,Е | |||

| Пайка металлов | |||

| - М.: Машиностроение, 1966, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-21—Подача