Изобретение относится к пайке и может быть использовано в различных отраслях машиностроения, в частности авиационной, при изготовлении и ремонте различных паяных конструкций.

Основной причиной образования непропаев резьбовых соединений является отсутствие в них гарантированных зазоров оптимальной величины. Глубина затекания припоя в резьбовых соединениях с капиллярными зазорами соответствует длине винтовой линии пропаянных витков резьбы. Значительное количество витков резьбы может оставаться непропаянным.

Известен способ пайки телескопического соединения, в котором для обеспечения требуемого гарантированного зазора между паяемыми поверхностями деталей на одной из деталей выполняют точечные выштамповки. (см. Рос. пат. №2193477 за 2002 г., кл. В23К 1/00). Однако такие выштамповки не всегда выполнимы в резьбовой поверхности стыкуемых деталей.

Известен способ пайки резьбового соединения, при котором собирают резьбовые детали и пропаивают резьбу соединения (см. материалы семинара «Современное состояние и перспективы развития высокотемпературной пайки», стр.35, ЦРДЗ, общество «Знание» России, ЗАО «АЛАРМ», М., 2004 г.). Проникновение расплавленного припоя в резьбовое соединение в рассматриваемом способе обеспечивают давлением инертного газа (аргона) на расплав припоя. Однако использование этого способа трудоемко и требует специального оборудования.

Предложенный способ получения паяно-резьбового соединения отличается от известного тем, что в деталях соединения выполняют капиллярный канал для перетекания припоя от места его нанесения к виткам резьбы соединения. Капиллярным каналом пересекают витки резьбы. При этом канал выполняют либо в каждой из соединяемых деталей, либо в одной из них.

Задачей настоящего изобретения является повышение качества пайки паяно-резьбового соединения. Она достигается осуществлением технического результата - обеспечением перетекания расплавленного припоя от места его размещения к виткам резьбы соединения.

Задача настоящего изобретения осуществляется тем, что в способе получения паяно-резьбового соединения, при котором собирают резьбовые детали и пропаивают резьбу соединения, в деталях соединения выполняют капиллярный канал для перетекания припоя от места его нанесения к виткам резьбы соединения, при этом капиллярным каналом пересекают витки резьбы. При этом капиллярный канал выполняют либо в каждой из соединяемых деталей, либо в одной из них.

Известен способ устранения непропая в паяном узле, при котором производят повторную пайку (см. А.С. №893425, В23К 1/018, за 1980 г.). Задачу устранения непропая в узле известным способом решают повышением температуры разогрева дефектного соединения. Однако этот способ не устраняет непропаи в паяном узле, а лишь уменьшает их размеры.

Предложенный способ устранения непропая в паяно-резьбовом узле отличается от известного тем, что выполняют капиллярный канал к непропаю, при этом каналом пересекают непропаянные витки резьбы, а у входа в капиллярный канал наносят дополнительный припой.

Задачей заявленного способа является повышение качества пайки узла. Она достигается осуществлением технического результата, заключающегося в обеспечении заполнения витков резьбы соединения расплавленным припоем.

Технический результат достигается тем, что в способе устранения непропая в паяно-резьбовом соединении, при котором производят повторную пайку, выполняют капиллярный канал к непропаю, при этом каналом пересекают непропаянные витки резьбы, а у входа в капиллярный канал наносят дополнительный припой.

Этим способствуют припою проникать в непропаянные места соединения, тем самым, повышая качество пайки.

Изобретение поясняется чертежами, на которых изображено следующее.

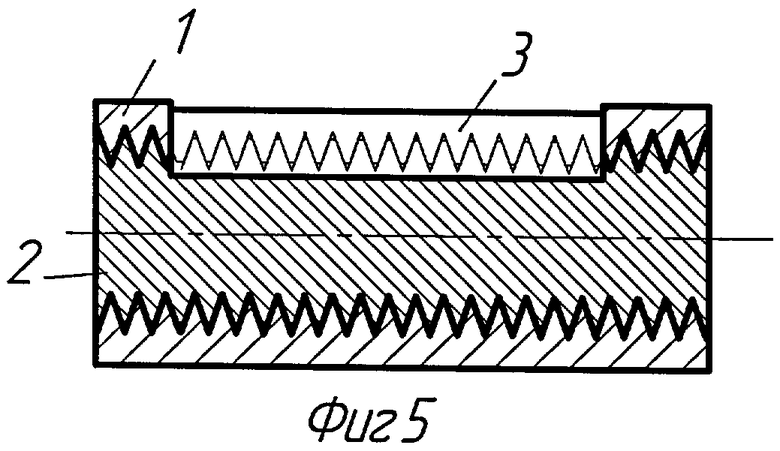

Фиг.1 - выполнение паяно-резьбового соединения в продольном сечении, где изображена деталь 1 с резьбовым отверстием и резьбовой заглушкой 2, капиллярным каналом (пазом 3), выполненным в резьбовом соединении (в детали 1 и в резьбовой заглушке 2).

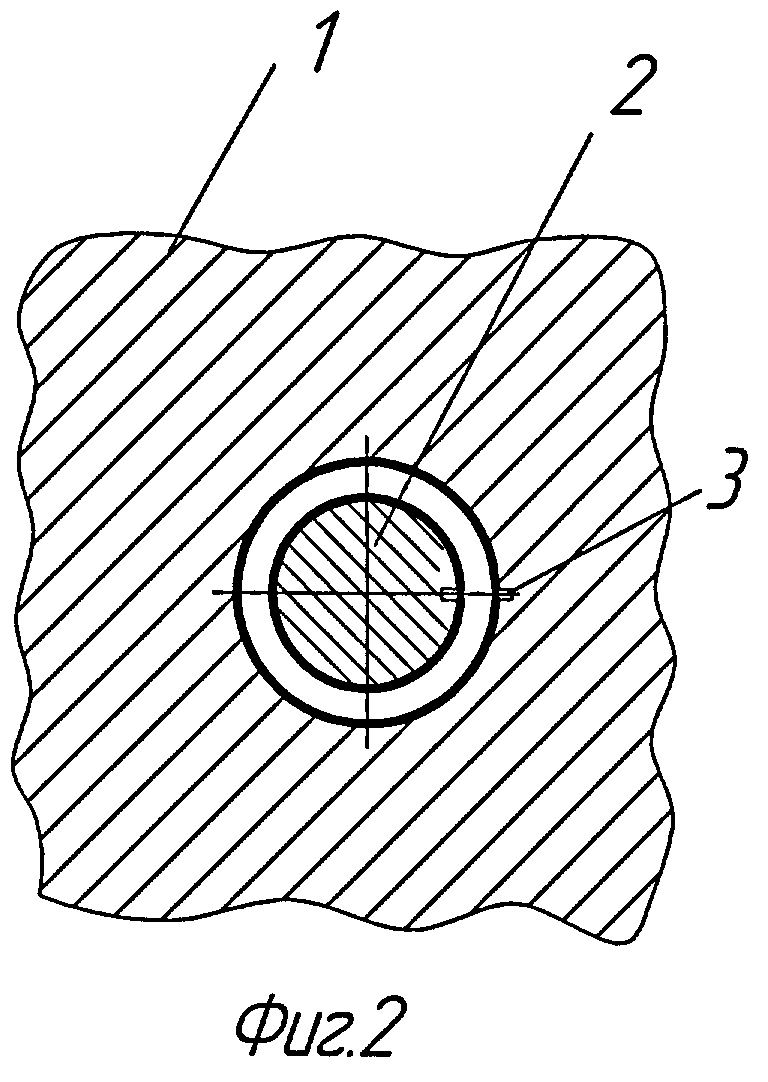

Фиг.2 - сечение по А-А паяно-резьбового соединения.

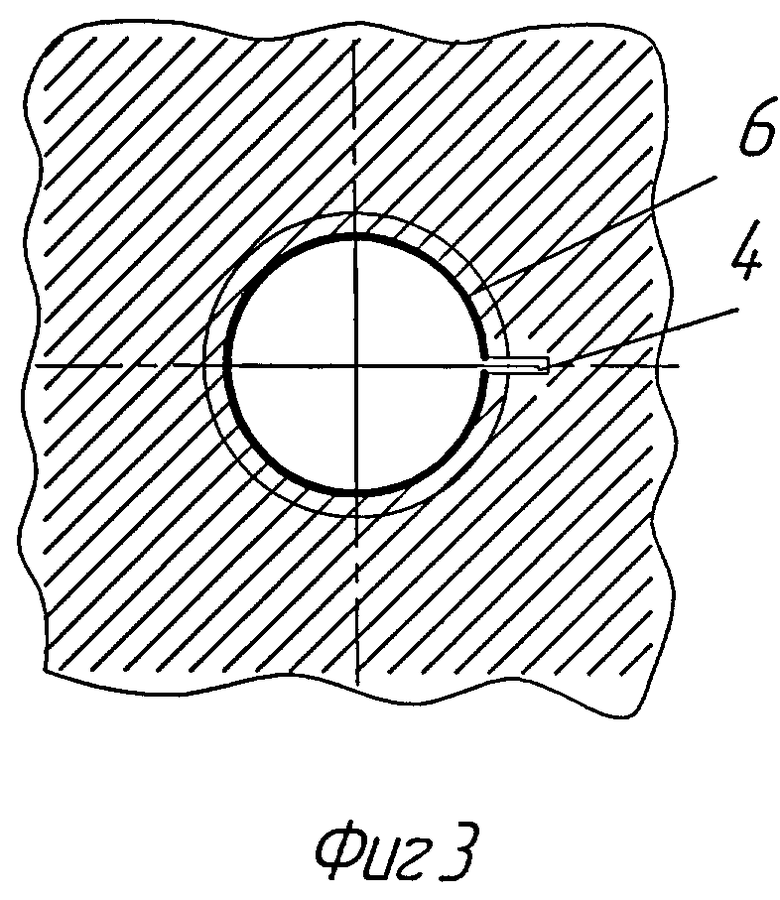

Фиг.3 - сечение по А-А (фиг.1) детали 1 соединения с резьбовым отверстием 6 и пазом 4.

Фиг.4 - то же сечение резьбовой заглушки 2 с пазом 5, выполненным под капиллярный канал.

Фиг.5 - продольный разрез паяно-резьбового соединения деталей цилиндрической формы типа винт-втулка.

Паяно-резьбовое соединение выполняли следующим образом.

Изготовленные из сплава на основе никеля резьбовые детали 1, 2 свинчивали и получали образец резьбового соединения с резьбой М 2,5, содержащей зазоры от 0 до 0,3 мм в витках соединения (см. фиг.1, 5). Затем в резьбе образца соединения выполняли электроэрозионным инструментом капиллярный канал в виде паза 3. Канал выполняли сечением 1,5×(0,08-0,2) мм и длиной 1,5-2 мм, соответствующей трем-четырем виткам резьбы.

При пайке необходимо обеспечить перетекание расплава припоя из капиллярного канала в резьбовые зазоры, а также обеспечить уменьшение неоднородности структуры сплава, затвердевающего в капиллярном канале. Для этого размеры сечения капиллярного канала выполняли соответственно сечениям зазоров в витках резьбы.

Если капиллярный канал выполнить шириной менее 0,05 мм, то может образоваться непропай в последних витках резьбы из-за преждевременного затвердевания расплава припоя в узком канале. Если капиллярный канал выполнить шириной более 0,2 мм, то структура затвердевающего сплава в канале будет существенно неоднородной, с недостаточно высокими механическими свойствами, снижая надежность паяной конструкции.

При электроэрозионной обработке паз получается переменного сечения. В глубине паз имеет ширину приблизительно 0,08-0,15 мм, что обеспечивает оптимальную структуру и свойства материала в канале после затвердевания. На выходе паз расширяется приблизительно до 0,2 мм. Это мало влияет на конечный результат при оптимальном выборе режима пайки или последующей термообработке.

Паз 4 капиллярного канала выполняли также и отдельно - в резьбе наружной детали 1 другого образца соединения. Паз 5 капиллярного канала выполняли также и в резьбе внутренней детали (заглушки 2) следующего образца резьбового соединения. Припой ВПр24 поз.7 размещали у входа в резьбовое соединение и паз 3. Соединение паяли в вакууме при температуре 1210-1220°С. Капиллярный канал обеспечивал заполнение припоем всех витков паяемой резьбы соединения. Течение припоя по капиллярному каналу обусловлено его шириной, исполненной в соответствии с требованиями, предъявляемыми к зазорам под пайку. После пайки соединение охлаждали.

Исправление непропая в паяно-резьбовом узле выполняли при его ремонте. В этом узле припой находился лишь в начальных витках резьбы. Электроэрозионным инструментом в паяно-резьбовом узле выполняли продольный капиллярный канал в виде паза таких же размеров, как и при выполнении паяно-резьбового соединения. Каналом пересекали незаполненные припоем витки резьбы. Припой размещали у входа в капиллярный канал узла. Паяно-резьбовой узел перепаивали в вакууме при температуре 1210-1220°С.

В обоих рассмотренных случаях использования способа получения паяно-резьбового соединения и способа устранения непропая в паяно-резьбовом узле получили качественное герметичное соединение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАЙКИ КРУПНОГАБАРИТНОГО СТАЛЬНОГО УЗЛА, СОДЕРЖАЩЕГО НЕ МЕНЕЕ 2 ДНИЩ, СОЕДИНЕННЫХ ПОСРЕДСТВОМ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2403133C2 |

| Способ изготовления смесительной головки камеры сгорания жидкостного ракетного двигателя (ЖРД) | 2019 |

|

RU2731688C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИЗ ТИТАНА И СТАЛИ | 2010 |

|

RU2443521C1 |

| Пакет для автовакуумной пайки | 1979 |

|

SU789251A1 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2285593C1 |

| Способ пайки телескопических соединений | 1987 |

|

SU1549687A1 |

| СПОСОБ ПАЙКИ | 2014 |

|

RU2580255C1 |

| Способ пайки деталей из разнородных материалов | 1981 |

|

SU990449A1 |

| Способ автоматического управления процессом пайки | 1988 |

|

SU1611621A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛАПАНА, ВЫПОЛНЕННОГО ИЗ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ ПЕРЕХОДНОГО КЛАССА | 2004 |

|

RU2330747C2 |

Изобретение может быть использовано при изготовлении и ремонте различных конструкций, имеющих резьбовые соединения. До заполнения резьбы припоем в соединяемых деталях 1 и 2 выполняют капиллярный канал 3 шириной 0,1-0,25 мм, пересекающий витки резьбы соединяемых деталей. Пропаивают резьбу соединения в вакууме с обеспечением перетекания по капиллярному каналу расплавленного припоя 7 от места его размещения к виткам резьбы. Капиллярный канал выполняют в каждой из соединяемых деталей или в одной из соединяемых деталей до или после соединения резьбовых деталей. Для устранения непропая в паяном соединении выполняют капиллярный канал, пересекающий витки резьбы соединенных деталей, и осуществляют повторную пайку. Использование изобретения способствует повышению качества пайки, надежности и герметичности неразъемного резьбового соединения. 2 н. и 2 з.п. ф-лы, 5 ил.

1. Способ получения паяно-резьбового соединения, при котором собирают резьбовые детали и пропаивают соединение с заполнением резьбы припоем, отличающийся тем, что выполняют капиллярный канал, шириной 0,1-0,25 мм, пересекающий витки резьбы, а пропаивание резьбового соединения осуществляют в вакууме с обеспечением перетекания по капиллярному каналу расплавленного припоя от места его размещения к виткам резьбы.

2. Способ по п.1, отличающийся тем, что капиллярный канал выполняют в каждой из соединяемых деталей или в одной из соединяемых деталей.

3. Способ по п.1, отличающийся тем, что капиллярный канал выполняют после соединения резьбовых деталей.

4. Способ получения паяно-резьбового соединения, при котором собирают резьбовые детали и пропаивают соединение с заполнением резьбы расплавленным припоем, отличающийся тем, что для устранения непропая в соединении выполняют капиллярный канал, шириной 0,1-0,25 мм, пересекающий витки резьбы соединенных деталей, и осуществляют повторную пайку с обеспечением перетекания по капиллярному каналу припоя от места его размещения к незаполненным припоем виткам резьбы.

| Способ исправления дефектов паяных швов | 1980 |

|

SU893425A1 |

| Конструкция паяного соединения для автовакуумной пайки стыковых швов толстостенных изделий | 1980 |

|

SU942918A1 |

| Способ пайки погружением | 1976 |

|

SU584991A1 |

| СПОСОБ РЕМОНТА ЗАДВИЖЕК | 1994 |

|

RU2122671C1 |

Авторы

Даты

2010-09-27—Публикация

2008-12-29—Подача