Изобретение относится к ли генному производству, в частности к способам модифицирования жидкого чугуна специальными добавками, как гп роидизи- рукмцими, так и графитизи; уюшими.

Цель изобретения - снижение расхода модификатора и повышение однородности свойств чугуна в отливках - достигается импульсной (по 0,5-2 с) подачей модификатора при его расходе 15-70 г/имп. с непрерывным замером активности кислорода в расплаве. При достижении критических значений активности процесс модифицирования- прекращают и ковш с жидким чугуном подают на заливку.

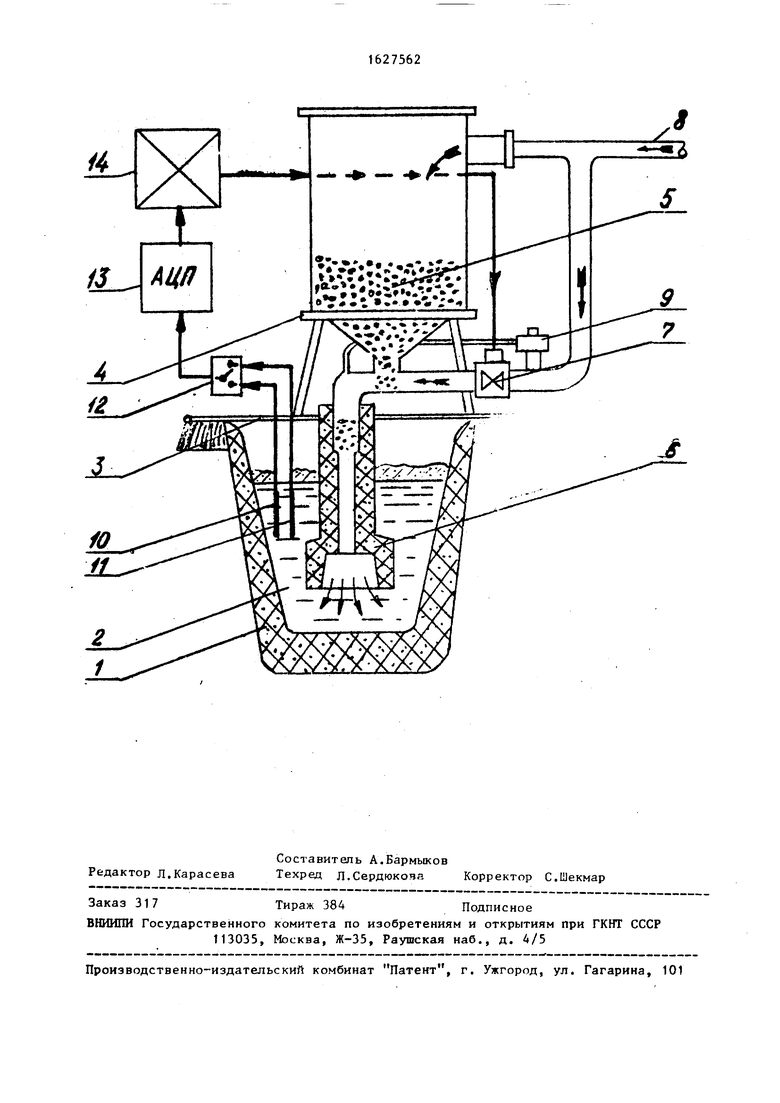

На чертеже представлена схема установки импульсного модифицирования

На зачипочный ковш 1 с жидким чугуном 2 установлена крышка 3 со смонтированным на ней устройством 4, в которое загружен модификатор 5. Через огнеупорную трубу 6 модификатор подается в чугун; в трубопроводе установлен электромагнитньй клапан 7, которьй периодически проводит впуск сжатого газоносителя 8. С целью предотвращения затекания жидкого чугуна в огнеупорную трубу 6 и возможного ее закупоривания предусмотрена постоянная подача в трубу 6 газа-носителя от вспомогательного клапана 9; давление во вспомогательном клапане поддерживается на уровне, компенсирующем давление гидростатического столба жидкости в огнеупорной трубе.

оэ го J

СЛ

О5

к

На крышке 3 монтируется, штанга с датчиками 10, 11 термоЭДС, регистрирующими активность кислорода и температуру непосредственно по ходу процесса. Сигналы с датчиков поступают на коммутатор 12, который осуществляет периодическое подключение сигнала с термопары или с датчиков активности. Далее сигнал поступает на преобразователь 13 сигналов и после изменения аналогового сигнала в двоичный код - на специальный анализатор 14, в качестве которого могут быть использованы программируемые контролеры, например Электроника МС-2702.

Установка работает следующим образом.

После заполнения ковша 1 чугуном устройство 4 устанавливают на ковш 1 и включают подачу газа в газовой магистрали. Начальное давление поддерживается на уровне 2,5-3 ати. Клапан 7 закрыт. Газ поступает в устройство 4 с модификатором 5, оказывает давление на модификатор 5 и проталкивает его в горизонтальную часть трубопровода. Через вспомогательный клапан 9 газ поступает в огнеупорную трубу 6 и предотвращает затекание металла в трубу 6. Затем включается анализатор 14, клапан 7 открывается, и газовый поток выталкивает порцию модификатора через трубу 6 .в объем чугуна в течение программно заданного промежутк времени, по истечении которого по команде с анализатора 14 вводится значение температуры с термопары 11 и запоминается в нем. После ввода текущего значения температуры коммутатор 12 переключается и осуществляет «вод в анализатор 14 мэкутдего значения ЭДС с 10. После этого в аналтлтопе 1 рассчитывается активность кислорода по формуле

18

2,68 10,087.Е + 5661

а. 0 активность кислорода, %,

Е - значение ЭДС с датчика 10, 50

мВ,

Т - значение температуры с термопары 11 (К).

Процесс модифицирования прекращается пос IP достижения значения активности киспорода для ВЧШГ в пределах (1 ,29-1 ,54) 10, а для ЧПГ - (0,62-0,67) -10 7,. В противном случае

0

5

0

5

0

5

анализатор 14 под; . : сигнал на продолжение процесса модифицирования по описанной выше технологической схеме.

Пример. Проверку предлагаемого способа модифицирования жидкого металла проводили при получении ВЧШГ марки ВЧ50-2 и ЧПГ марки СЧЗО.

При проверке способа модифицирования чугун исходного химического состава, мас.%: С 3,4-3,6, Si 1,9-2,3, Мл 0,4-0,6; S 0,07-0,09 для ВЧШГ и С 3,0-3,2; Si 1,6-1,7; Мп 0,6-0,8, S 0,07-0,09 для ЧПГ - выплавляли в индукционных печах ИЧТ-1,0 на шихте, состоящей из 30% чушковых доменных чугунов, 30% стального лома и 40% возврата, а карбюризатор и ферросплавы (ФС45 и ФМ75) вводили в расчетных количествах.

Модификаторы вводили посредством описанного устройства в ковш вместимостью 1 т.

В качестве модификаторов использовали: для ВЧШГ лигатуру ЖКМКЗ (Si 40-45%, Mg 9-12%, Са 6-12%, РСЗМ 2-3%) по ТУ 14-5-39-74 в количествах 1,5-2% от массы обрабатываемого расплава; для ЧПГ - ферросилиции с барием фС60Ба22 по ТУ 14-5-160-84 в количествах 0,3-0,4%.

Размер частиц модификаторов составлял менее 5 .мм.

Импульсный ввод модификатора осуществляли продолжительностью импульса 2,0 с с интервалами между импульсами, соответствующими огноше- А .Л - 1 „„ Л.

нию с

импИНТ

1, где Ј

ИМП

- про0

5

0

5

пит

должительносгь импульса, с. интервал между импульсами, с.

Расход модификатора импульсной подачи - 40 г/имп. Общее время модифицирования для данного режима составляло: для ВЧПГ 12 мин, для ЧПГ 2,5 мин.

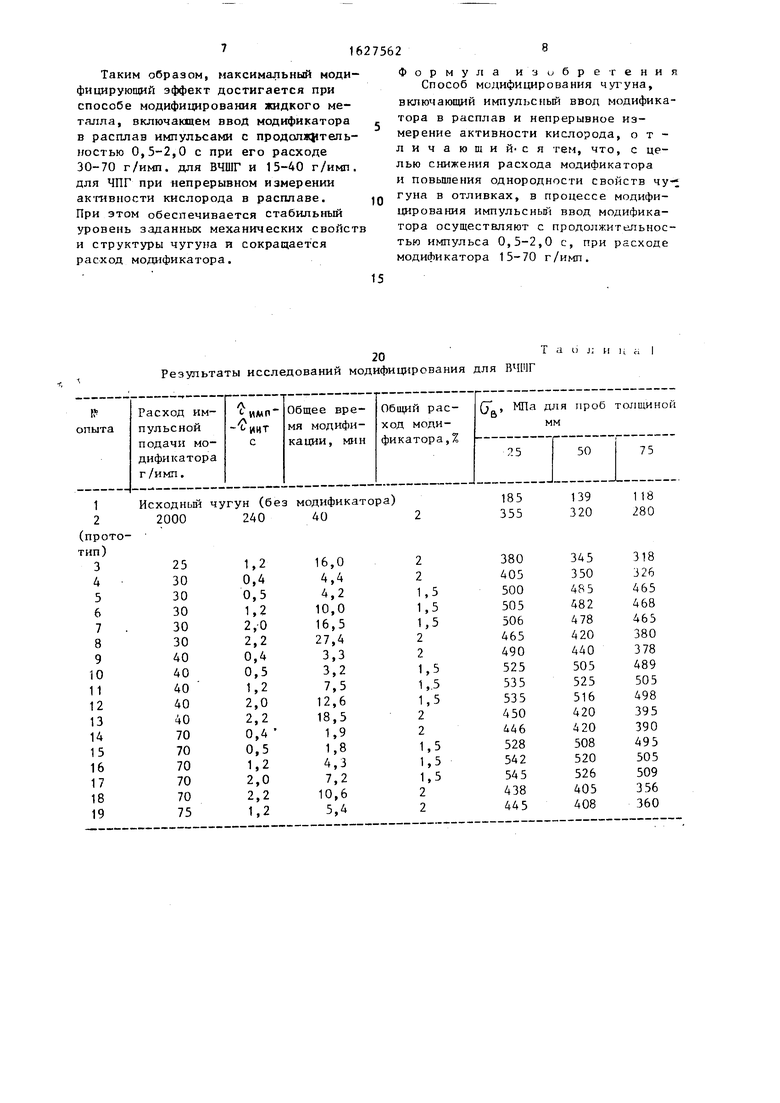

Аналогично проведена обработка указанных чугунов по другим технологическим режимам, приведенным в табл. 1,2.

Проведено также модифицирование чугуна по прототипу с использованием импульсной подачи модификатора в расплав продолжительностьюЈимп 240 с с отношением СМА,„ : Јцит Для оценки структуры и механических свойств ВЧШГ, а также их однородности в различных сечениях заливали клиновидные пробы по ГОСТ 7293-79 типов II, III, IV с базовой толщиной

25, 50 и 75 мм соответственно, из которых вьрезали образцы для механических испытаний по ГОСТ 1497-84, тип IV, т$10 мм и базой 100 мм. С

каждого опыта изготавливали 5 образцов.

Для оценки величины отбела, механических свойств и структуры ЧПГ заливали пробу на отбел ISO, форму пробы для определения механических свойств (Ј&) по ГОСТ 24648-81 и ступенчатую пробу со ступенями толщиной 20, 40 и 60 мм для определения твердости чугуна.

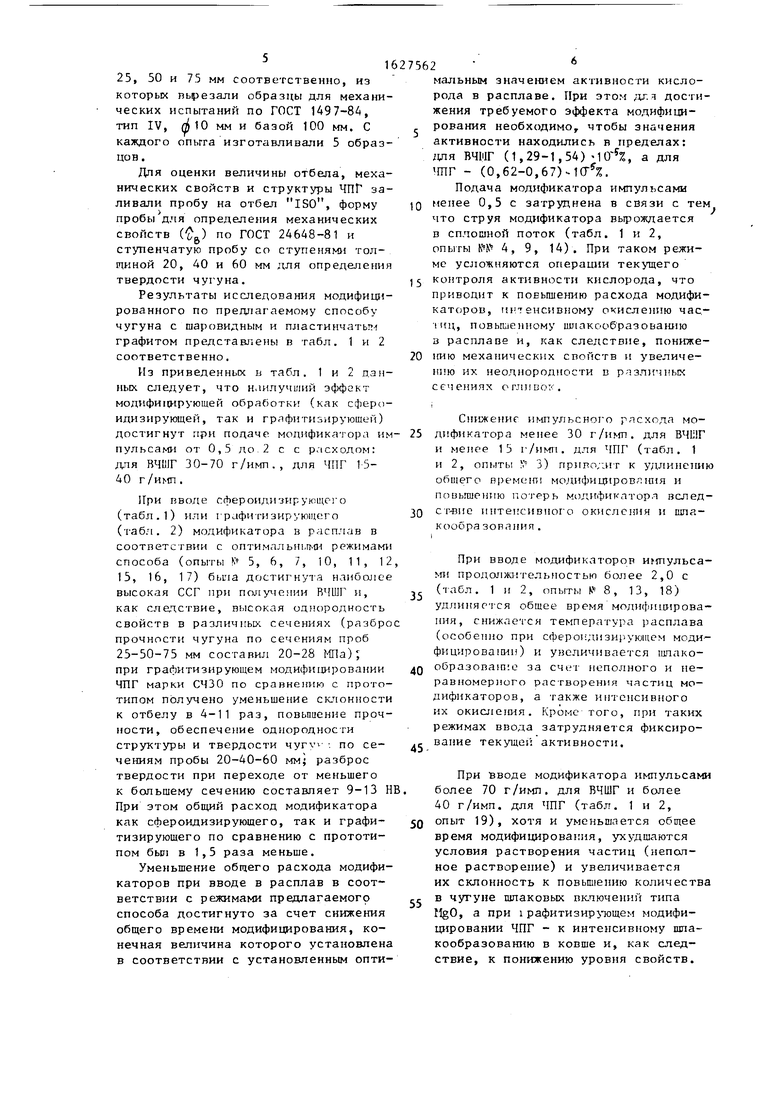

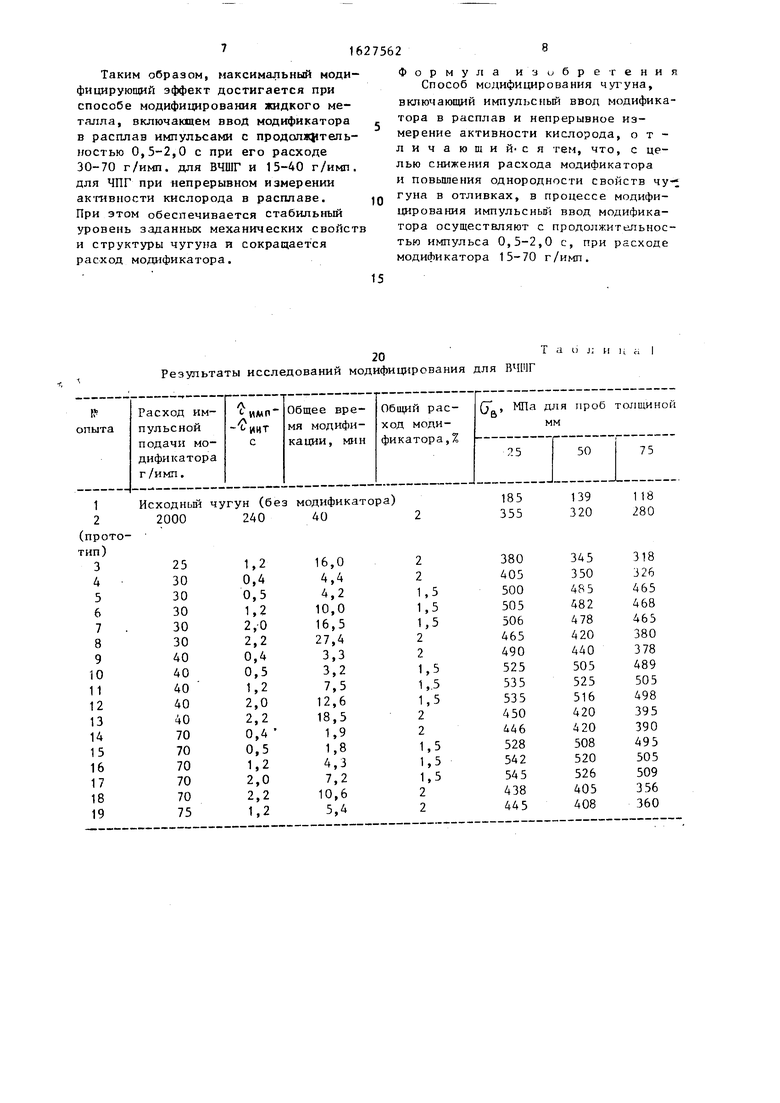

Результаты исследования модифицированного по предлагаемому способу чугуна с шаровидным и пластинчатьтм графитом представлены в табл. 1 и 2 соответственно.

Из приведенных в табл. 1 и 2 пан- ных следует, что наилучший эффект модифицирующей обработки (как сферо- идизнрующей, так и графитизирующей) достигнут при подаче модификатора импульсами от 0,5 до 2 с с расходом: для ВЧШГ 30-70 г/имп., для ЧПГ 15- 40 г/имп.

При вводе сферондизирующсго (табл.1) или iрафигнзирующего (табл. 2) модификатора в расплав в соответствии с оптимальными режимами способа (опыты 5, 6, 7, 10, 11, 12 15, 16, 17) была достигнута наиболее высокая ССГ при получении ВЧШГ и, как следствие, высокая однородность свойств в различкьк сечениях (разбро прочности чугуна по сечениям проб 25-50-75 мм составил 20-28 МПа); при граЛитизирующем модифицировании ЧПГ марки СЧЗО по сравнению с прототипом получено уменьшение склонности к отбелу в 4-11 раз, повышение прочности, обеспечение однородности структуры и твердости 4yrvi по сечениям пробы 20-40-60 мм; разброс твердости при переходе от меньшего к большему сечению составляет 9-13 Н При этом общий расход модификатора как сфероидизирующего, так и графи- тизирующего по сравнению с прототипом был в 1,5 раза меньше.

Уменьшение общего расхода модификаторов при вводе в расплав в соответствии с режимами предлагаемого способа достигнуто за счет снижения общего времени модифицирования, конечная величина которого установлена в соответствии с установленным опти

5

5

0

5

0

5

0

5

мальным значением активности кислорода в расплаве. При этом дг.ч достижения требуемого эффекта модифицирования необходимо, чтобы значения активности находились в пределах: для ВЧШГ (1,29-1,54) , а для ЧПГ - (0,62-0,67).

Подача модификатора импульсами менее 0,5 с затруднена в связи с тем что струя модификатора вырождается в сплошной поток (табл. 1 и 2, опыты №№ 4, 9, 14). При таком режиме усложняются операции текущего контроля активности кислорода, что приводит к повышению расхода модификаторов, интенсивному окислению час- |иц, повышенному шлакообразованию з расплаве и, как следствие, понижению механических свойств и увеличению их неоднородности в различных сечениях отливо.

Снижение импульсного расхода модификатора менее 30 г/имп. для ВЧШГ и менее 15 г/имп. для ЧПГ (табл. 1 и 2, опыты V0 3) приводит к удлинению общего времени модифицирования и повышению потерь модификатора вслед- сг-вие интенсивного окисления и шлакообра зованип.

i

При вводе модификаторов импульсами продолжнтелыюстью более 2,0 с (табл. 1 и 2, опыты К 8 , 13, 18) удлиняется общее время модифицирования, снижается температура расплава (особенно при сфероидизирующем моди- фицирова шО и увеличивается шлакообразование за сче неполного и неравномерного рас творения частиц модификаторов, а также интенсивного их окислеш1я. Кроме того, при таких режимах ввода затрудняется фиксирование текущей активности.

При вводе модификатора импульсами более 70 г/имп. для ВЧШГ и более 40 г/имп. для ЧПГ (табл. 1 и 2, опыт 19), хотя и уменьшается общее время модифицирования, ухудшаются условия растворения частиц (неполное растворение) и увеличивается их склонность к повышению количества в чугуне шлаковых включений типа IlgO, а при i рафитизирующем модифицировании ЧПГ - к интенсивному шлакообразованию в ковше и, как следствие, к понижению уровня свойств.

Таким образом, максимальный модифицирующий эффект достигается при способе модифицирования жидкого металла, включающем ввод модификатора в расплав импульсами с продолжительностью 0,5-2,0 с при его расходе 30-70 г/имп. для ВЧШГ и 15-40 г/имп. для ЧПГ при непрерывном измерении активности кислорода в расплаве. При этом обеспечивается стабильный уровень заданных механических свойств и структуры чугуна и сокращается расход модификатора.

Формула изобретения Способ модифицирования чугуна,

включающий импульсный ввод модификатора в расплав и непрерывное измерение активности кислорода, о т - личаюший-ся тем, что, с целью снижения расхода модификатора и повышения однородности свойств чу-; гуна в отливках, в процессе модифицирования импульсный ввод модификатора осуществляют с продолжительностью импульса 0,5-2,0 с, при расходе модификатора 15-70 г/имп.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного чугуна | 1989 |

|

SU1696480A1 |

| Смесь для модифицирования чугуна | 1989 |

|

SU1700081A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| Способ получения модифицированного серого чугуна | 1983 |

|

SU1097680A1 |

| Модификатор | 1987 |

|

SU1420055A1 |

| Смесь для модифицирования чугуна | 1985 |

|

SU1308630A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| Способ получения смесевых модификаторов | 1989 |

|

SU1693109A1 |

| Смесь для модифицирования чугуна | 1988 |

|

SU1548213A1 |

| Модифицирующая смесь для чугуна | 1987 |

|

SU1497258A1 |

Изобретение относится к лшеннп2 му произволеiпу, в чапмости к способам модифицирования жидкого чугуна специальным добавками, как сфероиди- зирупщего для получеш я ВЧШГ, так и графитизирующего для ЧПГ. Цель изобретения - снижение расхода модификатора и стабилизация свойств чугуна в отливках. Способ модифицирования чугуна включает ввод модификатора в расплав металла импульсами с продолжительностью импульса 0,5- 2,0 с при расходе модификатора 15- 70 г/имп при непрерывном замере активное ги кислорола в расплаве. Изоб- рсменш- позволяет в 1,5 раза снизить расход модификатора, существенно по- ныгить однородность структуры свойств чугуна. 1 ил., 2 табл. S (Л

Результаты исследований модифицирования для ВЧШГ

20

Т а о j; и h

Результаты иссладовлиия ноднфиюФоыхя для ЧПГ

Таблица 2

| Способ получения высокопрочного чугуна | 1985 |

|

SU1285007A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Ли генное производство, 1Q88, N 10, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1991-02-15—Публикация

1988-10-24—Подача