Изобретение относится к черной металлургии, в частности к способам рафинирования стали.

Целью изобретения является повышение степени десульфурации стали путем увеличения скорости шлакообразования .

Смешение мелкодисперсных компонентов и локализация их в ограниченном объеме брикета обеспечивает повышение скорости взаимной диффузии компонентов смеси при прогреве брикета до температуры жидкой стали. Это приводит к быстрому образованию легкоплавких эвтектик и интенсивному расплавлению брикета с образованием жидкой фазы.

При приведенном диаметре брикета (диаметр шара,эквивалентного по объему брикету данной формы), меньшем

0,01 среднего диаметра ковша, снижа- ется скорость шлакообразования в результате слипания отдельных брикетов в крупные конгломераты и ухудшения условий прогрева основной массы материалов. При приведенном диаметре, более 0,04 среднего диаметра ковша, ухудшаются условия прогрева центральных зон брикета и снижается удельная тепловоспринимаюшая поверх- , ность, что приводит к замедлению формирования жидкого шлака и ухудшению условий десульфурацни.

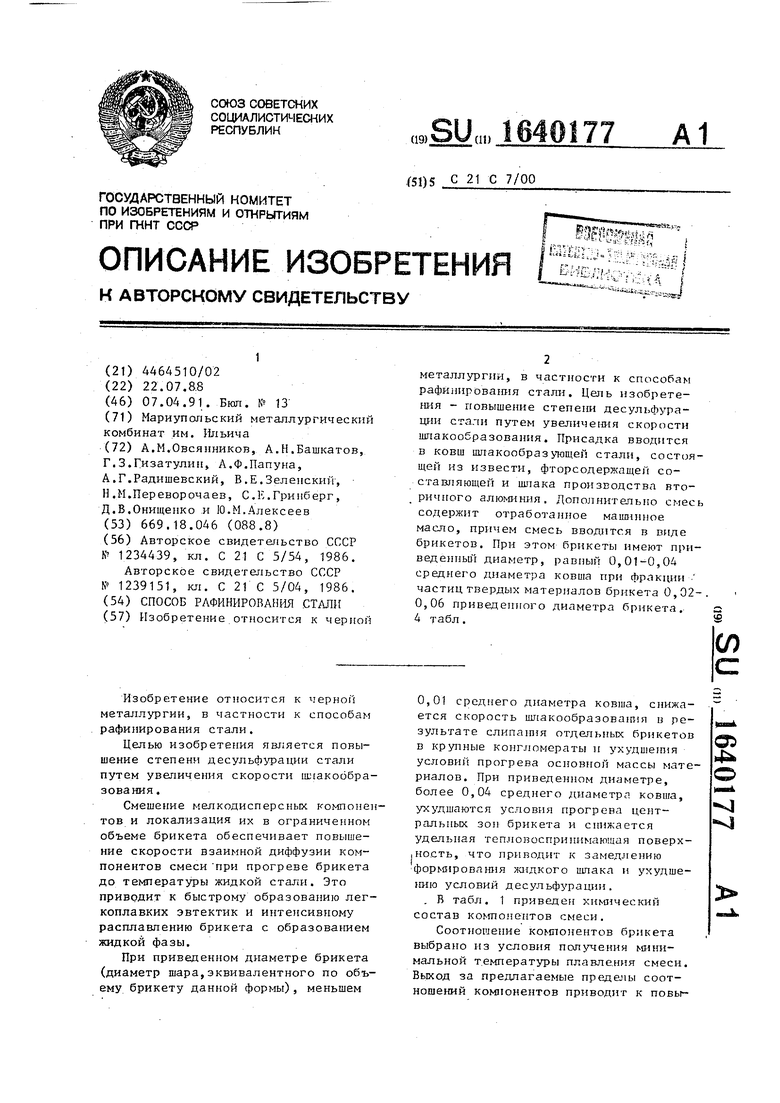

. В табл. 1 приведен химический состав компонентов смеси.

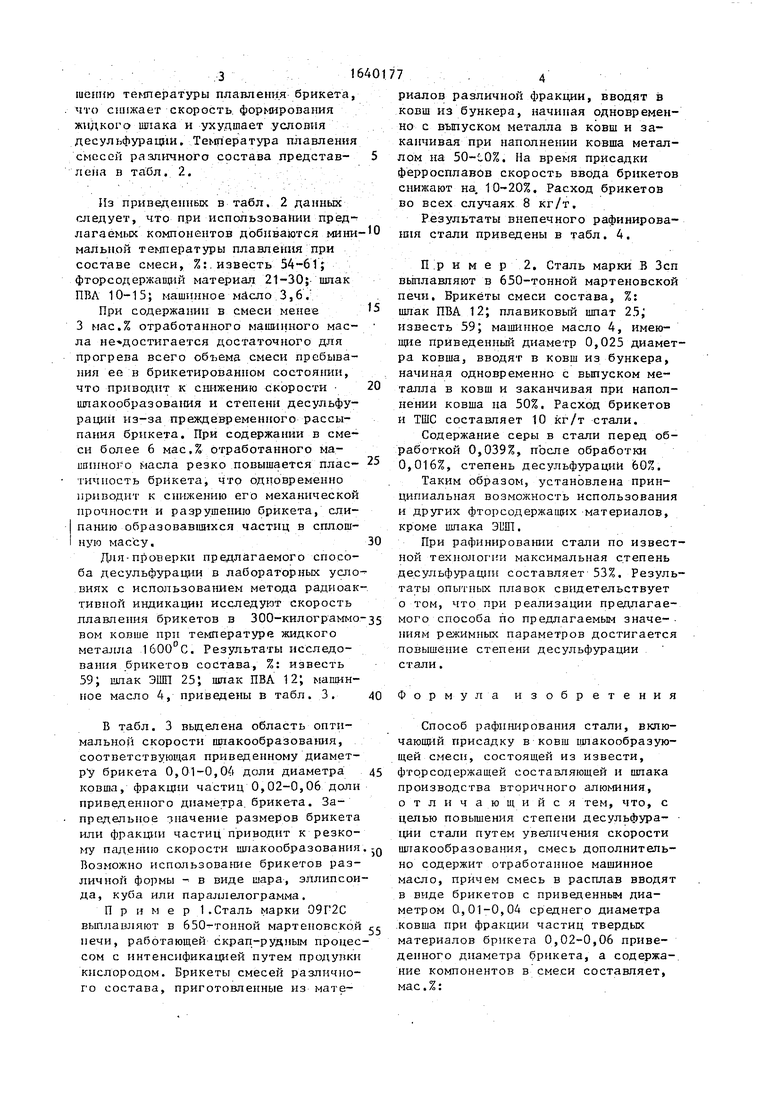

Соотношение компонентов брикета выбрано из условия получения минимальной температуры плавления смеси. Выход за предлагаемые пределы соотношений компонентов приводит к повыG5Јь

316401

шенню температуры плавления брикета, то снижает скорость формирования идкого шлака и ухудшает условия есульфурации. Температура плавления смесей различного состава представ- 5 ема в табл. 2.

Из приведенных в табл. 2 данных следует, что при использовании предагаемых компонентов добиваются мини-Ю алыюн температуры плавления при составе смеси, %: известь 54-61; торсодержащий материал 21-30; шлак ВА 10-15; машинное мАсло 3,6.

При содержании в смеси менее 5

3 мас.% отработанного машинного мае- а не- достигается достаточного для прогрева всего объема смеси пребывания ее в брикетированном состоянии, что приводит к снижению скорости20

шлакообразования и степени десульфу- рацин из-за преждевременного рассыпания брикета. При содержании в смеси более 6 мас,% отработанного машинного масла резко повышается плас- 25 шчность брикета, что одновременно приводит к снижению его механической прочности и разрушению брикета, сли- панию образовавшихся частиц в сплош- ную массу,30

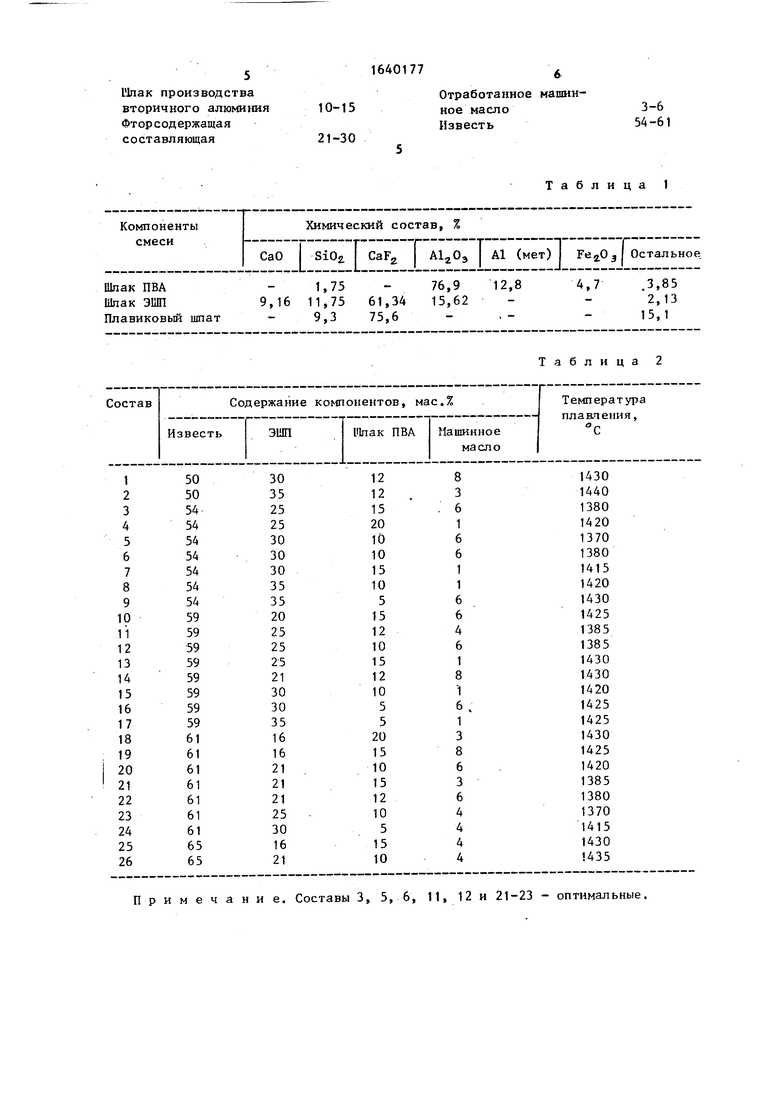

Для-проверкн предлагаемого способа десульфурации в лабораторных условиях с использованием метода радиоактивной индикации исследуют скорость плавления брикетов в 300-килограммо 35 вом ковше при температуре жидкого металла 1600°С. Результаты исследования брикетов состава, %: известь 59; шлак ЭШП 25; шлак ПВА 12; машинное масло 4, приведены в табл. 3.40

В табл. 3 выделена область оптимальной скорости шлакообразования, соответствующая приведенному диаметру брикета 0,01-0,04 доли диаметра 45 ковша, фракции частиц 0,02-0,06 доли приведенного диаметра брикета. Запредельное чначение размеров брикета или фракции частиц приводит к резкому падению скорости шлакообразования.-Q Возможно использование брикетов различной формы - в виде шара, эллипсоида, куба или параллелограмма.

Пример 1 .Сталь марки 09Г2С выплавляют в 650-тонной мартеновской ее печи, работающей скрап-рудным процессом с интенсификацией путем продувки кислородом. Брикеты смесей различного состава, приготовленные из мате74

риалов различной фракции, вводят в ковш из бункера, начиная одновременно с выпуском металла в ковш и заканчивая при наполнении ковша металлом на 50- „0%. На время присадки ферросплавов скорость ввода брикетов снижают на. 10-20%. Расход брикетов во всех случаях 8 кг/т.

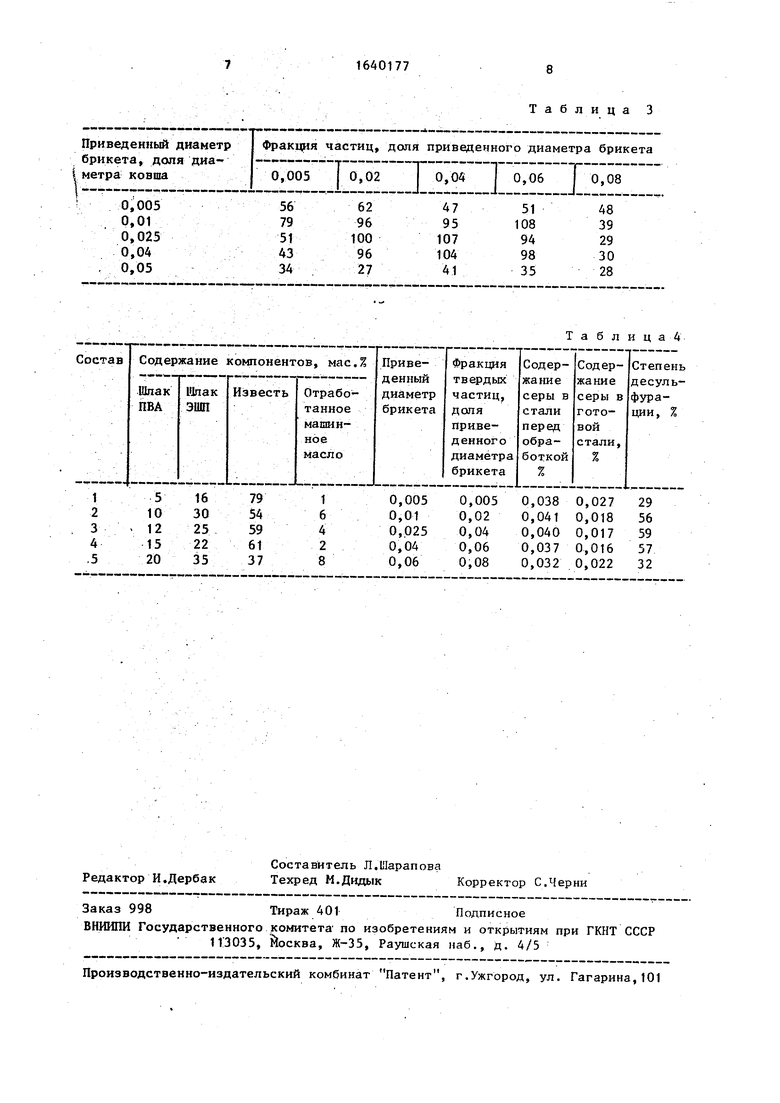

Результаты внепечного рафинирования стали приведены в табл. 4.

Пример 2. Сталь марки В Зсп выплавляют в 650-тонной мартеновской печи. Брикеты смеси состава, %: шлак ПВА 12; плавиковый шпат 25; известь 59; машинное масло 4, имеющие приведенный диаметр 0,025 диаметра ковша, вводят в ковш из бункера, начиная одновременно с выпуском металла в ковш и заканчивая при наполнении ковша на 50%. Расход брикетов и ТШС составляет 10 кг/т стали.

Содержание серы в стали перед обработкой 0,039%, после обработки 0,016%, степень десульфурации 60%.

Таким образом, установлена принципиальная возможность использования и других фторсодержащих материалов, кроме шпака ЭШП.

При рафинировании стали по известной технологии максимальная степень десульфурации составляет 53%. Результаты опьпных плавок свидетельствует о том, что при реализации предлагаемого способа по предлагаемым значениям режимных параметров достигается повышение степени десульфурации стали.

Формула изобретения

Способ рафинирования стали, включающий присадку в ковш шлакообразую- щей смеси, состоящей из извести, фторсодержащей составляющей и шлака производства вторичного алюминия, отличающийся тем, что, с целью повышения степени десульфурации стали путем увеличения скорости шлакообразования, смесь дополнительно содержит отработанное машинное масло, причем смесь в расплав вводят в виде брикетов с приведенным диаметром 0,01-0,04 среднего диаметра ковша при фракции частиц твердых материалов брикета 0,02-0,06 приведенного диаметра брикета, а содержание компонентов в смеси составляет, мас.%:

производства

вторичного алюминия10-15

Лторсодержащая

составляющая21-30

Отработанное машинное масло3-6 Известь 54-61

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ И БРИКЕТ ИЗ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ | 2020 |

|

RU2737837C1 |

| Рафинировочный флюс для внепечной доводки стали | 2019 |

|

RU2732027C1 |

| Способ рафинирования жидкой стали | 1990 |

|

SU1721096A1 |

| Шлакообразующая смесь для рафинирования металла | 1989 |

|

SU1682401A1 |

| Способ внепечной обработки металла | 1990 |

|

SU1828873A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2011 |

|

RU2465342C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2288958C1 |

| Брикет для выплавки черных металлов | 1979 |

|

SU855039A1 |

| Способ рафинирования металлического расплава | 1984 |

|

SU1239151A1 |

Изобретение относится к черной металлургии, в частности к способам рафинирования стали. Цель изобретения - повышение степени десульфурации стали путем увеличения скорости шлакообразования. Присадка вводится в ковш шлакообразующей стали, состоящей из извести, фторсодержащей составляющей и шлака производства вторичного алюминия. Дополнительно смесь содержит отработанное машинное масло, причем смесь вводится в виде брикетов. При этом брикеты имеют приведенный диаметр, равный 0,01-0,04 среднего диаметра ковша при фракции частиц твердых материалов брикета 0,02-. 0,06 приведенного диаметра брикета. 4 табл. ч (Л

Примечание. Составы 3, 5, 6, 11, 12и 21-23 Таблица 1

Таблица 2

оптимальные,

Таблица 3

ТаблицаА

| Шлакообразующая смесь для рафинирования металла | 1984 |

|

SU1234439A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ рафинирования металлического расплава | 1984 |

|

SU1239151A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-07—Публикация

1988-07-22—Подача