12

Изобретение относится к черной металлургии и может быть использовано при рафинировании стали в ковше.

Цель изобретения - повьшение стапени десульфурации,стабилизации про- цесса рафирцвания и снижение затрат на обработку.

Присадка шлакоразжижающей добавки в ковш в два приема обусловлена тем, что в начальной стадии обработки ера- ЗУ же после ввода в ковш извести и шлакоразжижающей добавки формируется высокоосновной жидкоподвижный шлак, обладающий высокой серопоглотитель- ной способностью. Однако по мере на- полнения ковша в результате интенсивного диспергирования металлической и шлаковой фаз происходит быстрьй прогрев шлака до температуры жидкой стали и улетучивание фтора из фторо- содержащей составляющей шпакоразжижа- кяцей добавки. Вязкость шлака повьш1а- ется, скорость десульфурации снижается. Для поддержания вязкости шлака ,на неизменном уровне вводится .вторая

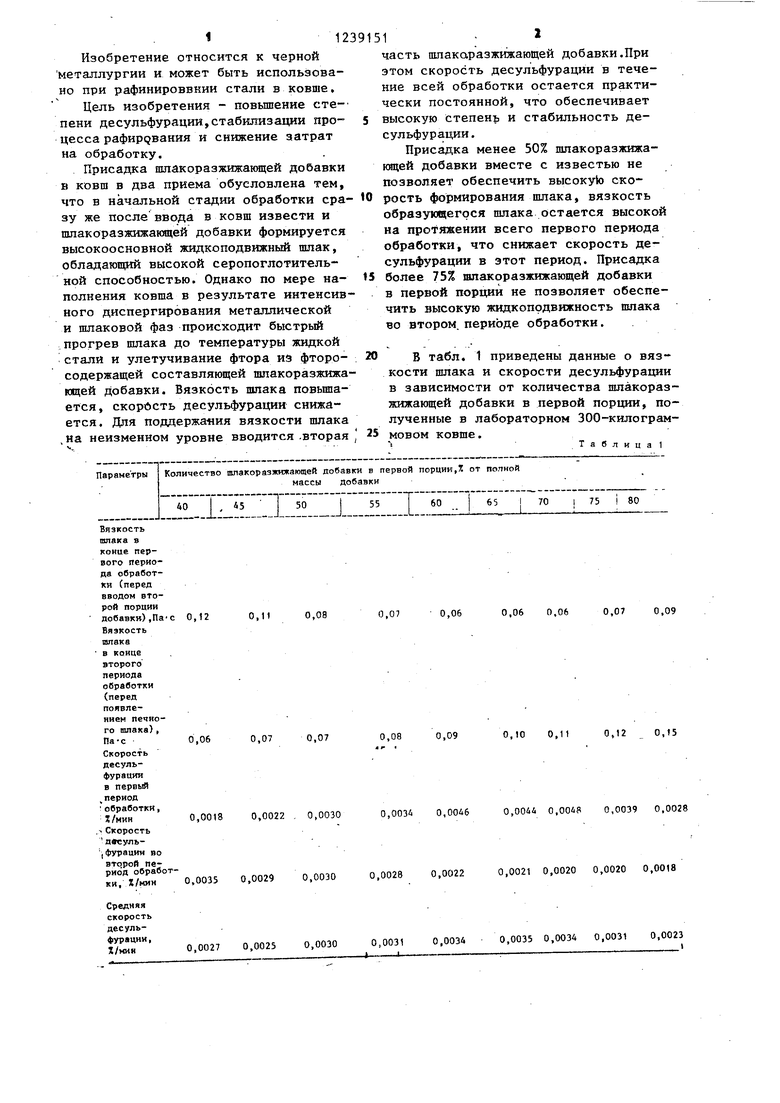

Параметры

Количество пшэкоразжнжающей побавки в первой порции,/ от полной

40

массы Добавки 55

IZEIIirilZEIIIK

Вязкость ишака в конце первого периода обработки (перед вводом второй порции

добавки),Па С 0,12 Вязкость шлака

в конце второго периода оОравотки (перед появлением печного шлака) , Па-с 0,06 Скорость десульфурациив первый

период

обработки, J/мин 0,0018 Скорость

двсуль.Фурация во

0,11

0,08

0,07

0,07

0,0022 , 0,0030

BTqpoA период обработки, X /мин 0,0035 0,0029 0,0030

Средняя

скорость

десуль Г 0,0027 0,0025 0,0030 0,0031 0,0034 0,0035 0,0034 0,0031 0,0023

51 - а

часть шлакаразжижающей добавки.При этом скорость десульфурации в течение всей обработки остается практически постоянной, что обеспечивает высокую степени и стабильность десульфурации.

Присадка менее 50% шлакоразжижа- кмцей добавки вместе с известью не позволяет обеспечить высоку4о скорость формирования шлака, вязкость образующегося шлака остается высокой на протяжении всего первого периода обработки, что снижает скорость десульфурации в этот период. Присадка более 75% шлакоразжижающей добавки в первой порции не позволяет обеспечить высокую жидкоподвижность шлака во втором, периоде обработки.

В табл. 1 приведены данные о вязкости шлака и скорости десульфурации в зависимости от количества шлакоразжижающей добавки в первой порции, полученные в лабораторном 300-килограммовом ковше.

т а в л и

ц а 1

65 I 70 I 75

80

0,07

0,06

0,06 0,06

0,07 0,09

0,08

0,09

0,10 0,11

0,12 0,15

0,0034 0,0046

0,0044 0,0048 0,0039 0,0028

0,0028 0,0022

0,0021 0,0020 0,0020 0,0018

- 31

Присадка первой порции смеси ранее, чем ковш наполнится на 20%, при- водит к переохлаждению первых порций металла, ошлаковыванию смеси и снижению скорости десульфурации. При- садка первой порции смеси позднее 30% наполнения ковша отрицательно сказывается на степени десульфурации из-за сокращения времени обработки.

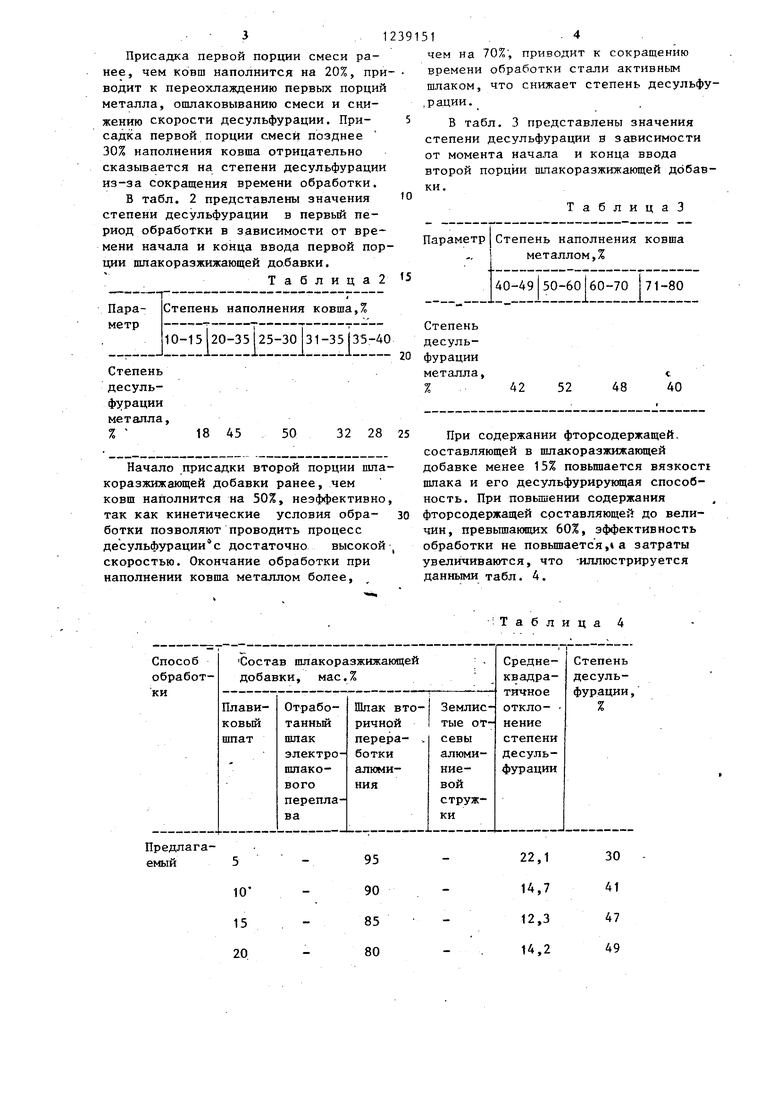

В табл. 2 представлены значения степени десульфурации в первый период обработки в зависимости от времени начала и конца ввода первой порции шлакоразжижающей добавки.

Начало присадки второй порции шлакоразжижающей добавки ранее, чем ковщ наполнится на 50%, неэффективно, так как кинетические условия обра- ЗО ботки позволяют проводить процесс десульфурации с достаточно высокой скоростью. Окончание обработки при наполнении ковша металлом более.

Предлагаемый

51 . .4 чем на 70%, приводит к сокращению времени обработки стали активным шлаком, что снижает степень десульфу,рации.

В табл. 3 представлены значения степени десульфурации в зависимости от момента начала и конца ввода второй порции шлакоразжижающей добавки.

ТаблицаЗ

Параметр

Степень наполнения ковша металлом,%

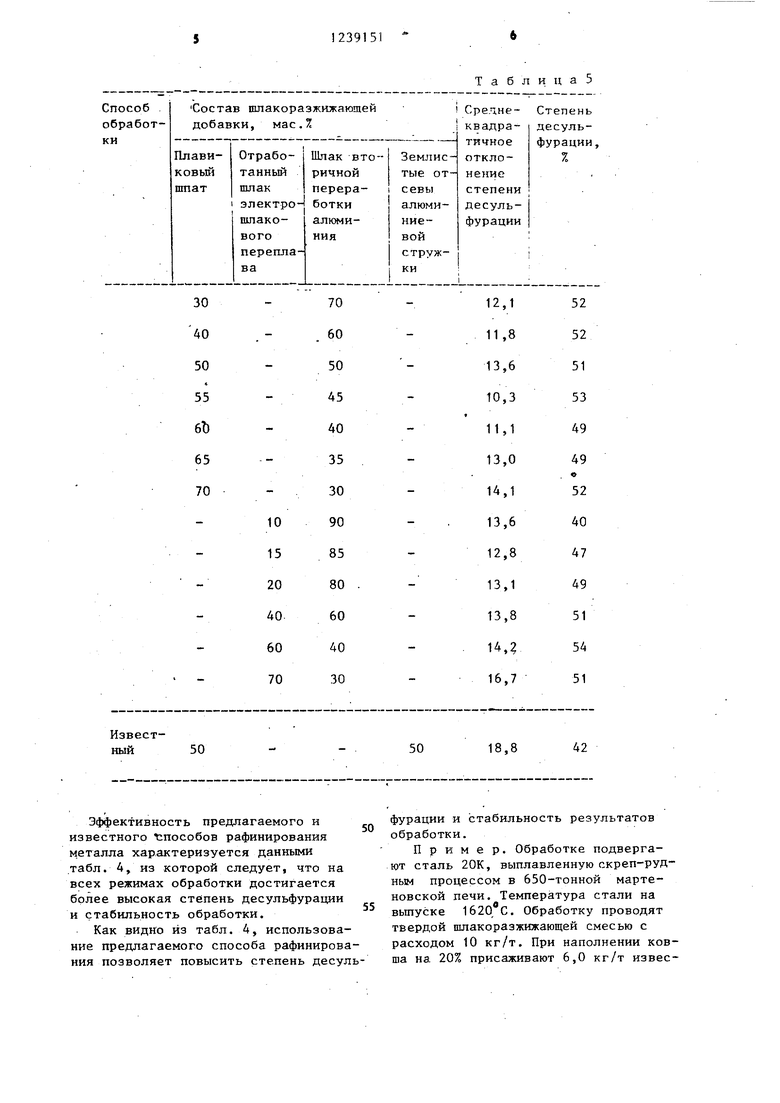

добавке менее 15% повьщ1ается вязкост шлака и его десульфурирующая способность. При повышении содержания фторсодержащей составляющей до величин, превьш1акицих 60%, эффективность обработки не повышается,а затраты увеличиваются, что -иллюстрируется данными табл. 4.

Т а б

лица

22,1 14,7 12,3 14,2

30 At 47 49

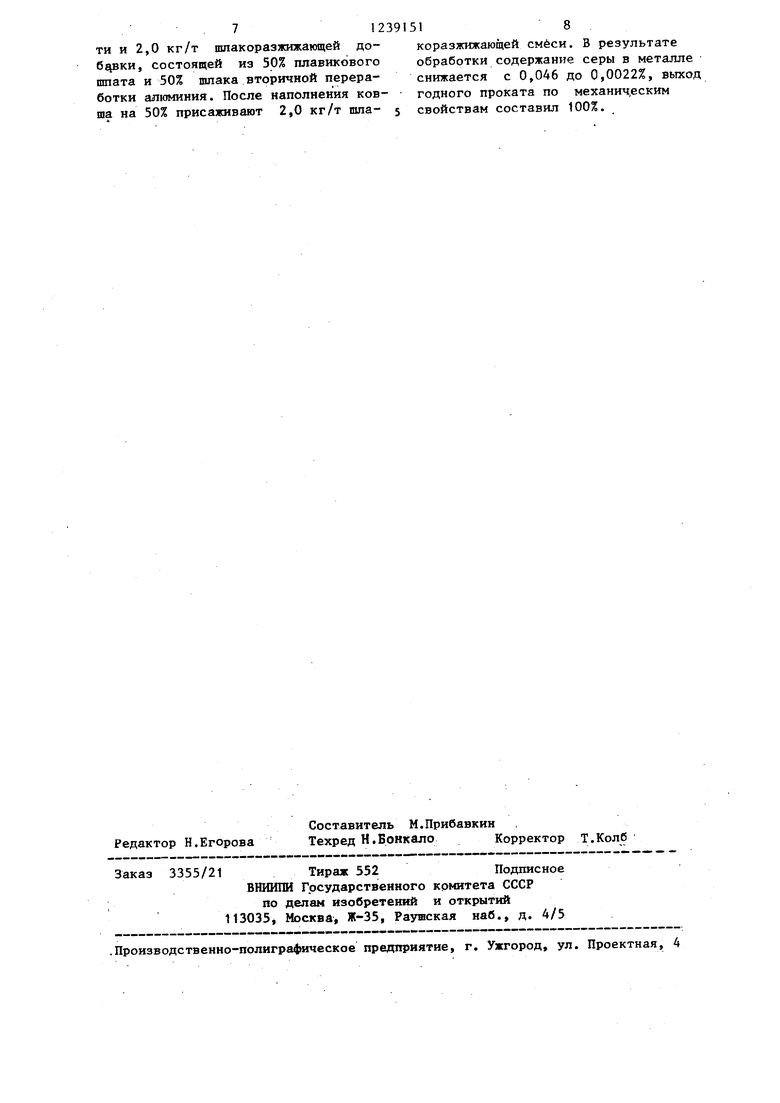

Эффективность предлагаемого и известного Способов рафинирования металла характеризуется данными табл. 4, из которой следуетi что на всех режимах обработки достигается более высокая степень десульфурации и стабильность обработки.

Как видно из табл. А, использование предлагаемого способа рафинирования позволяет повысить степень десульТ а б л и ц а 5

фурации и стабильность результатов обработки.

Пример. Обработке подвергают сталь 20К, выплавленную скреп-рудным процессом в 650-тонной мартеновской печи. Температура стали на вьшуске 1620°С. Обработку проводят твердой шлакоразжижающей смесью с расходом 10 кг/т. При наполнении ковша на 20% присаживают 6,0 кг/т извес712391518

ти и 2,0 кг/т шпакоразжижающей до- коразжижающей смеси. В результате , состоящей из 50% плавикового обработки содержание серы в металле шпата и 50% шлака вторичной перера- снижается с 0,046 до 0,0022%, выход ботки алюминия. После наполнения ков- годного проката по механическим ша на 50% присаживают 2,0 кг/т шла- 5 свойствам составил 100%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали | 1989 |

|

SU1696495A1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2013 |

|

RU2533071C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ (ВАРИАНТЫ) | 2014 |

|

RU2577885C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2427650C2 |

| Способ рафинирования жидкой стали | 1988 |

|

SU1675349A1 |

| Рафинировочная смесь | 1983 |

|

SU1167212A1 |

| Шлакообразующая смесь | 1982 |

|

SU1074908A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шлакообразующая смесь для рафинирования металла | 1982 |

|

SU1027231A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-23—Публикация

1984-10-20—Подача