Изобретение относится к цветной металлургии, в частности к процессам переработки отходов, содержащих олово.

Цель изобретения - упрощение процесса и снижение энергозатрат.

Пример. 1 1пам из ванн лужения или шпак от переплавки анодных остатков нагревают до 245-260°С. В этих условиях многокомпонентная система состоит из нерасплавившегося шпака и расплавленного мелкодисперсного олова. Корольки олова, опутанные пылевидными частицами, не могут слиться и выделиться. Для того, чтобы снизить межфазное натяжение между шлаком и оловом и, тем самым, уменьшить смачиваемость олова, вмешивают смесь хлорида аммония с канифолью в массовом соотношении (2-5):1 (предпочтительно (3-4):1) и соотношении смеси к исходному 1:(15-30), предпочтительно 1:(20-25), и перемешивают в течение 0,5-1 ч. Смесь из хлорида аммония и канифоли, взаимодействуя со шпаком, уменьшает смачиваемость олова,, улучшает разделение фаз. В результате капли олова сливаются и выделяются, а примеси остаются в шлаке. Ниже указанных параметров соотношения смеси к исходному материалу, температуры и продолжительности перемешивания, эффект снижается, а выше приводит к образованию жидких кашеобразных съемов, затрудняют# х выделение олова, твердеющих при застывании и трудно отделяющихся при выгрузке из ванны. В отношении хпорида аммония к канифоли при увеличении указанного соотношения эффект по чистоте металла снижается, а при уменьшении приводит к образованию поверхностных пленок. Содержание олова в исходном шпаке 86,8%, в шламе 73,8%. Масса шпака или шлама в каждом опыте 0, 5 кг.

ftKSSSt

ЕСТИ

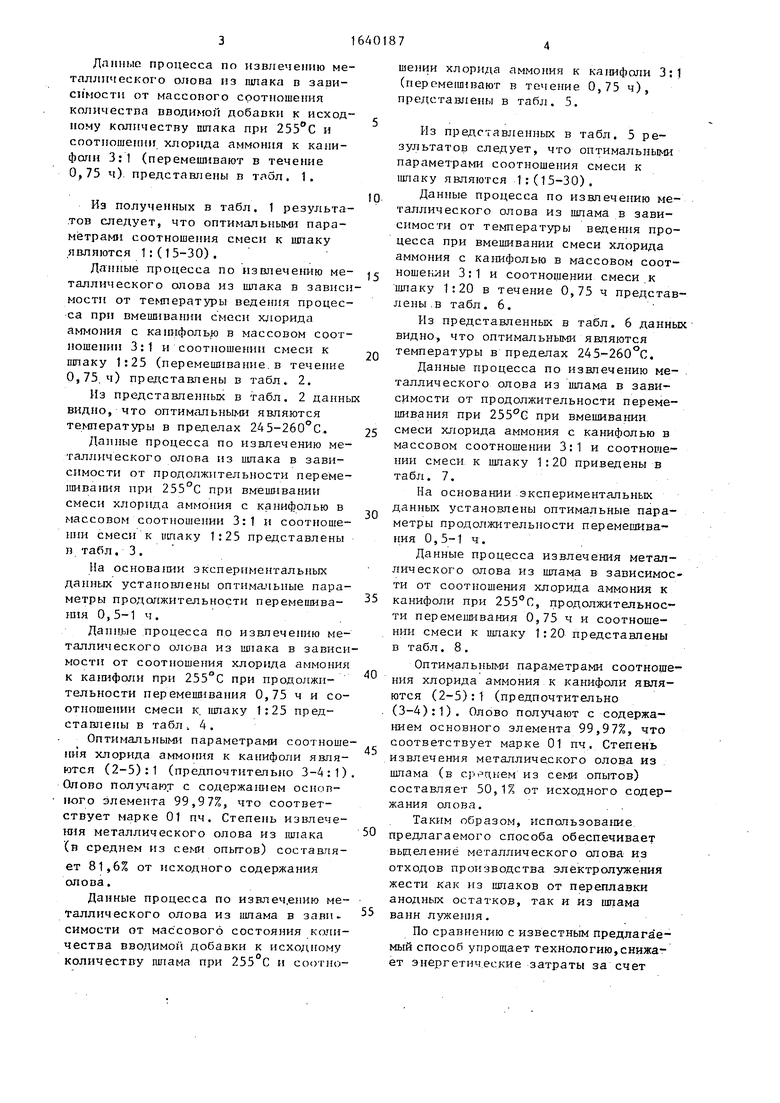

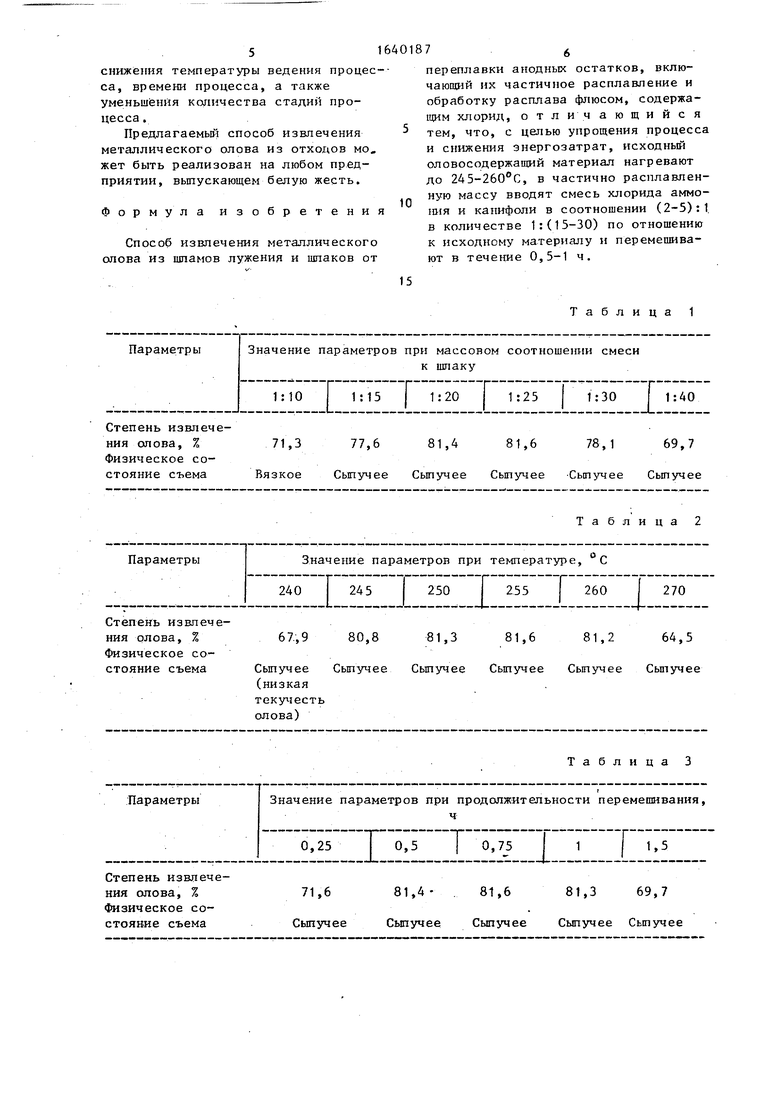

Данные процесса по извлечению металлического олова из ишака в зависимости от массового соотношения количества вводимой добавки к исходному количеству шпака при 255°С и соотношении хлорида аммония к канифоли 3:1 (перемешивают в течение 0,75 ч) представлены в тябл. 1.

Из полученных в табл. 1 результатов следует, что оптимальными параметрами соотношения смеси к шлаку являются 1:(15-30).

Данные процесса по извлечению металлического олова из шлака в зависимости от температуры ведения процесса при вмешивании смеси хлорида аммония с канифолью в массовом соотношении 3:1 и соотношении смеси к шпаку 1:25 (перемешивание в течение 0,75 ч) представлены в табл. 2.

Из представленных в табл. 2 данных видно, что оптимальными являются температуры в пределах 245-260°С.

Данные процесса по извлечению металлического олова из шлака в зависимости от продолжительности перемешивания при 255°С при вмешивании смеси хлорида аммония с канифолью в массовом соотношении 3:1 и соотношении смеси к шпаку 1:25 представлены л табл. 3 .

На основании экспериментальных данных установлены оптимальные параметры продолжительности перемешивания 0,5-1 ч.

Данные процесса по извлечению металлического олова из шлака в зависимости от соотношения хлорида аммония к канифоли при 255°С при продолжительности перемешивания 0,75 ч и соотношении смеси к шлаку 1:25 представлены в табл . 4 .

Оптимальными параметрами соотношения хлорида аммония к канифоли являются (2-5):1 (предпочтительно 3-4:1) Олово получают с содержанием основного элемента 99,97%, что соответствует марке 01 пч. Степень извлечения металлического олова из шлака (в среднем из семи опытов) составляет 81,6% от исходного содержания олова.

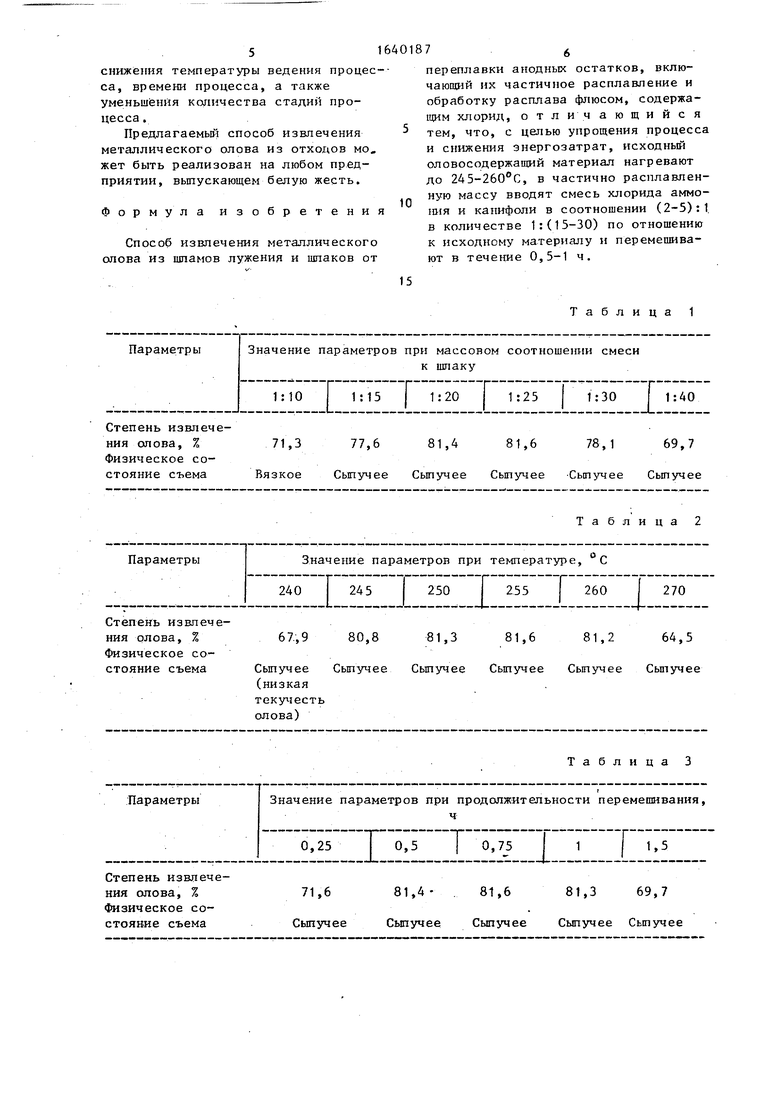

Данные процесса по извлечению металлического олова из шлама в зави. симости от массового состояния количества вводимой добавки к исходному количеству шлама при 255 С и соопю

5

0

5

0

5

0

5

0

5

шении хлорида аммония к канифоли 3:1 (перемешивают в течение 0,75 ч), представлены в табл. 5.

Из представленных в табл. 5 результатов следует, что оптимальными параметрами соотношения смеси к шлаку являются 1:(15-30).

Данные процесса по извлечению металлического олова из шлама в зависимости от температуры ведения процесса при вмешивании смеси хлорида аммония с канифолью в массовом соотношении 3:1 и соотношении смеси к шлаку 1:20 в течение 0,75 ч представлены в табл. 6.

Из представленных в табл. 6 данных видно, что оптимальными являются температуры в пределах 245-260 С.

Данные процесса по извлечению металлического олова из шлама в зависимости от продолжительности перемешивания при 255°С при вмешивании смеси хлорида аммония с канифолью в массовом соотношении 3:1 и соотношении смеси к шлаку 1:20 приведены в табл. 7.

На основании экспериментальных данных установлены оптимальные параметры продолжительности перемешивания 0,5-1 ч.

Данные процесса извлечения металлического олова из шлама в зависимости от соотношения хлорида аммония к канифоли при 255°С, продолжительности перемешивания 0,75 ч и соотношении смеси к шлаку 1:20 представлены в табл. 8 .

Оптимальными параметрами соотношения хлорида аммония к канифоли являются (2-5):1 (предпочтительно (3-4):1). Олово получают с содержанием основного элемента 99,97%, что соответствует марке 01 пч. Степень извлечения металлического олова из шлама (в из семи опытов) составляет 50,1% от исходного содержания олова.

Таким образом, использование предлагаемого способа обеспечивает вьделение металлического олова из отходов производства электролужения жести как из шлаков от переплавки анодных остатков, так и из шлама ванн лужения.

По сравнению с известным предлагаемый способ упрощает технологию,снижает энергетические затраты за счет

снижения температуры ведения процес-- са, времени процесса, а также уменьшения количества стадии процесса .

Предлагаемый способ извлечения металлического олова из отходов мо. жет быть реализован на любом предприятии, выпускающем белую жесть.

Формула изобретения

Способ извлечения металлического олова из шламов лужения и шлаков от

переплавки анодных остатков, включающий их частичное расплавление и обработку расплава флюсом, содержащим хлорид, отличающийся тем, что, с целью упрощения процесса и снижения энергозатрат, исходный оловосодержащий материал нагревают до 245-260°С, в частично расплавленную массу вводят смесь хлорида аммония и канифоли в соотношении (2-5) :1 в количестве 1:(15-30) по отношению к исходному материалу и перемешивают в течение 0,5-1 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОЛОВЯННО-СВИНЦОВОГО ПРИПОЯ | 2002 |

|

RU2230126C1 |

| Способ рафинирования олова от сурьмы и мышьяка | 1976 |

|

SU588762A1 |

| СПОСОБ РАФИНИРОВАНИЯ ОЛОВЯННО-СВИНЦОВОГО ПРИПОЯ | 2002 |

|

RU2230127C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЕБРА ИЗ СВИНЦОВО-ОЛОВЯННЫХ СПЛАВОВ | 1999 |

|

RU2154688C1 |

| Способ выделения олова из чернового свинца с рафинированием от примесей | 2019 |

|

RU2729521C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА СУРЬМЯНО-ОЛОВЯННОГО ВАКУУМНОЙ ДИСТИЛЛЯЦИЕЙ | 2018 |

|

RU2692008C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОЛОВА ИЗ ОТХОДОВ ЭЛЕКТРОННОЙ И ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2016 |

|

RU2625156C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ЦИНКОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И МЕДЬ | 1997 |

|

RU2130501C1 |

| Способ рафинирования олова от примесей | 1979 |

|

SU784364A1 |

| Способ переработки оловосодержащихМАТЕРиАлОВ | 1979 |

|

SU840176A1 |

Изобретение относится к цветной металлургии, в частности к процессам переработки отходов, содержащих олово. Цель изобретения - упрощение процесса и снижение энергозатрат. В частности расплавленную массу вводят смесь хлорида аммония и канифоли в соотношении (2-5):1 Б количестве 1:(15-30) по отношению к исходному материалу и перемешивают в течение 0,5-1 ч. 8 табл.

ПараметрыЗначение параметров при массовом соотношении смеси

к шлаку

1:10 Г 1:15 I 1:20 Г 1:25 | 1:30 Г 1:40

Степень извлечения олова, %71,377,681,481,678,169,7 Физическое состояние съема Вязкое Сыпучее Сыпучее Сыпучее Сыпучее Сыпучее

Таблица 2

ПараметрыЗначение параметров при температуре, °С

240 Г 245 I 250 Г 255 260 I 270

Степень извлечения олова, %67,980,881,381,681,264,5 Физическое состояние съема Сыпучее Сыпучее Сыпучее Сыпучее Сыпучее Сыпучее

(низкая

текучесть

олова)

Таблица 3

ПараметрыЗначение параметров при продолжительности перемешивания,

ч

0,25 Т 0,5 Т 0,75 Т 1 1,5

Степень извлечения олова, %71,681,4-81,681,369,7 Физическое состояние съема Сыпучее Сыпучее Сыпучее Сыпучее Сыпучее

Таблица 1

Массовое соотно- ХлоридКанифоль

шенне хлорида аммониябез хлоаммония к без ка-ряда амфолн нифоли5; 14:13:12; 1 1 1 мопия

Содержание

олова, Z 99,3799,62 99,92 99,97 99,91 98,83 97,14

...«..... --«--- - .............. - ....-.-..- - - --.«- - -. - - - ----«- - ----- -

I

Таблица 5

.Параметры I Значение параметров при соотношении смеси к шлаку

| 1:10 1 1:15 | t:20 J 1:25 | 1:30 j 1:40

Степень извлечеиич олова, Z42,847,350,149,340,933,7

Физическое соI стояние съемаВязкое Сыпучее Сыпучее Сыпучее Сыпучее Сыпучее

| -««-«-.-.-.-.-........-.. ..............„,....-.,....Таблица 6

- --------------------------- -.------,----.-.....-,.«..--,-...«.,...

ПараметрыЗначение параметров при температуре, С

240 245 | 250 Т 255 260 270

Степень извлечения олова, Л39,248,449,750,148,933,1 Физическое состояние съема Сыпучее Сыпучее Сыпучее Сыпучее Сыпучее Вязкое

(низкая

текучесть

олова)

-...«. „ IV .«,«... г «. ...« VM. «... «. « н VMM .. ..«. «, V. «, ..... „. . «. „ j. в. . . , , «. «..ш.н....

Таблица 7

ПараметрыЗначение параметров при продолжительности

перемешивания, ч

0,25 0,5 0,75 J 1Ј 1,5

Степень извлечения олова, г39,149,650,149,841,3 Физическое состояние съема Сыпучее Сыпучее Сыпучее Сыпучее Вязкое

Т а б л и ц а и

Массовое соот-Хлорид5:1 Л:1 3:1 Л:1 1:1 Канифоль

ношение хлорп-аммония без хлорина

да аммония кбез ка-аммония

канифолинифоли

Содержание

олова, Z 99,3499,53 99,94 99,97 99,91 99,0196,79

Составитель В.Кагерманьян Редактор И.ДербакТехред М.ДидыкКорректор С.Черни

..М,-,.«.™™«««- « в-в «-- -.в.--- - -в- - - - -в--- -.- - --.- -в . .-™.«i -

Заказ 998Тираж 385Подписное

ВНИИПИ Государствемного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Таблица 4

| Способ переработки оловосодержащихМАТЕРиАлОВ | 1979 |

|

SU840176A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-04-07—Публикация

1988-12-14—Подача