Изобретение относится к цветной металлургии, в частности к технологии производства свинцово-оловянных припоев, и может быть использовано при рафинировании свинцово-оловянных сплавов.

Известны способы извлечения серебра из черного свинца путем экстракции при температурах 330-350oC металлическим цинком [1]. Использование этих способов для извлечения серебра из свинцово-оловянных сплавов не дает положительных результатов, т.к. в присутствии олова система свинец-олово-цинк не имеет областей расслаивания.

Применительно к оловосодержащим сплавам на основе свинца предложены способы, предусматривающие обработку при температурах 750-950oC расплавами хлоридов и сульфатов щелочных, щелочноземельных металлов [2].

Недостатками этих способов является низкое извлечение серебра (30-40%), невозможность осуществления процесса в известных рафинировочных аппаратах и необходимость организации гидрохимической переработки серебросодержащих шлаков.

В качестве прототипа принят способ обработки сплавов цинком, известный под названием процесса Паркесса [3]. В свинецсодержащий расплав вмешивают металлический цинк или свинцово-цинковую лигатуру при температуре 330-350oC. При этом образуются интерметаллиды цинк-серебро, которые вследствие расслаивания системы свинец-цинк-серебро переходят в поверхностный слой свинца в виде так называемой серебристой пены. Пену снимают с поверхности и направляют на переработку.

Однако способ-прототип не обеспечивает извлечения заметных количеств серебра из сплавов свинец-олово. Это вызвано тем, что в присутствии 5% и более олова в свинце система свинец-олово-цинк-серебро не расслаивается. Проблема усугубляется тем, что в реальных свинцово-оловянных сплавах (припоях), производимых, например, на заводе "Рязцветмет", содержание серебра не превышает 400 г/т, т.е. на порядок меньше, чем в черновом свинце. Таким образом, способ-прототип не может быть использован для извлечения серебра из свинцово-оловянных сплавов (припоев).

Задачей настоящего изобретения является перевод серебра в съемы рафинирования в процессе обработки свинцово-оловянных сплавов цинком.

Поставленная задача достигается тем, что в известном способе извлечения серебра из свинцово-оловянных сплавов, включающем обработку их цинком, согласно изобретению после введения цинка сплавы обрабатывают элементарной серой в количестве 1-5% от массы сплава.

Способ осуществляют следующим образом.

В свинцово-оловянный сплав, находящийся при температуре 330-600oC в рафинировочном котле, вмешивают металлический цинк или свинцово-цинковую лигатуру. Количество вводимого цинка 1-5% от массы сплава. В ходе этой операции расплав приобретает микронеоднородность, вызванную образованием микрогруппировок цинк-серебро. Однако присутствие в сплаве олова не позволяет выделиться серебросодержащей цинковой фазе в виде самостоятельного продукта. После растворения цинка сплав обрабатывают элементарной серой в количестве 1-5%, т.е. достаточном для связывания цинка в сульфид цинка. На этой стадии происходит не только сульфидирование введенного в свинцово-оловянный сплав цинка и связанного с ним серебра, но и выделение в самостоятельную не смешивающуюся со сплавом фазу - кристаллический сульфидный цинк-серебряный съем. Серебряный съем удаляют с поверхности свинцово-оловянного сплава механическим способом или центрифугированием. В последнем случае сплав после введения серы пропускают через центрифугу, в которой происходит отделение кристаллического съема от жидкого свинцово-оловянного сплава. В сульфидный цинк-серебряный съем переходит некоторое количество свинца и олова. Содержание серебра в цинк-серебряном съеме в 20-30 раз больше, чем в исходном сплаве.

Серебро из съемов может быть извлечено одним из известных способов, например окислительно-восстановительной плавкой на серебряный припой.

В процессе окислительно-восстановительной плавки из съемов удаляются сера в виде сернистого ангидрида, цинк и частично свинец и олово. За счет этого происходит обогащение серебром образующегося при плавке припоя.

Новым в предложенном техническом решении является последующая за введением цинка обработка сплава элементарной серой, обеспечивающая образование сульфидного цинк-серебряного съема.

Отличительным признаком предложенного решения является последовательная обработка свинцово-оловянного сплава цинком и элементарной серой и отделение серебросодержащего цинк-сульфидного съема.

Приемы последовательной обработки сплавов цинком и серой и удаление цинк-сульфидных съемов не обнаружены нами в патентной и научно-технической литературе.

Предложенный способ испытан и проверен в лабораторных условиях.

Пример 1. В 500 г чернового свинцово-оловянного сплава, содержащего 25,0% олова, 0,5% меди, 3% сурьмы, 0,1% никеля, 0,6% железа, 320 г/т серебра, остальное - свинец, путем вмешивания и при температуре 350-400oC ввели от 5 до 20 г (т.е. от 1 до 4 мас.%) металлического цинка. Продолжительность растворения цинка 35-65 мин. После растворения цинка не произошло расслаивания и образования серебросодержащего съема - серебристой пены.

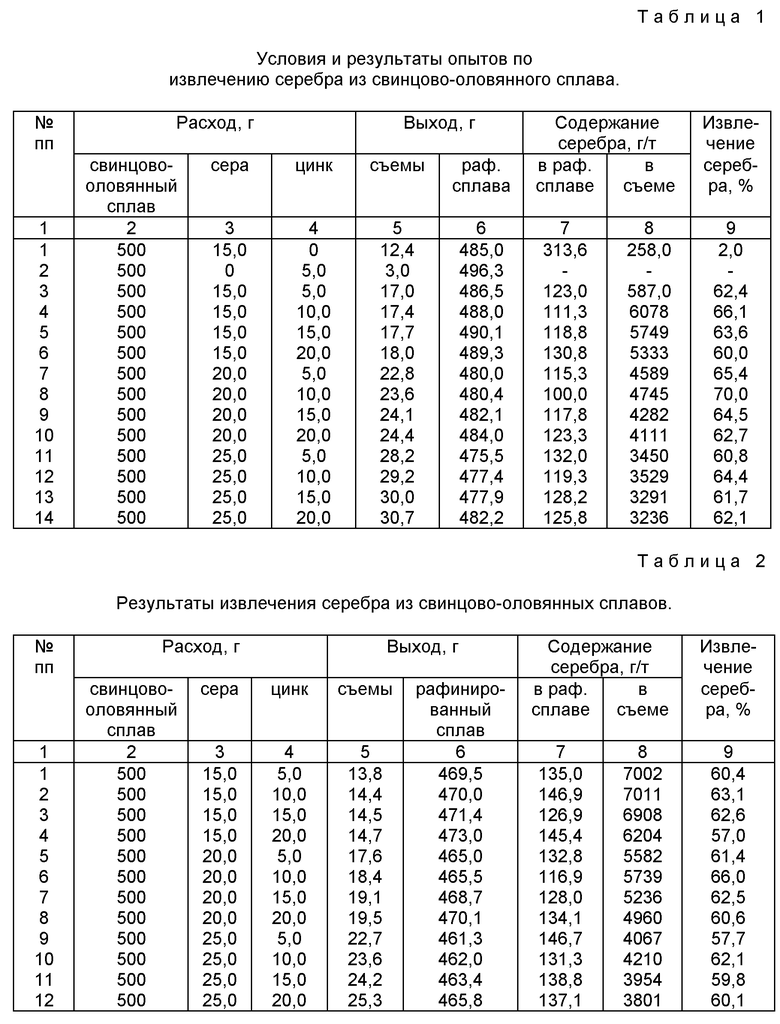

Затем при этой же температуре образовавшийся цинкосодержащий сплав обработали 15-25 г (3-5% от массы сплава) элементарной серой, которую вмешивали в расплав в течение 20-40 мин. После обработки сплава серой на поверхности сплава образовался сухой цинк-серебряный сульфидный съем. Выход съема составил от 2 до 6% от массы исходного чернового свинцово-оловянного сплава. Содержание серебра в съемах 0,32-0,60%. Извлечение серебра в съем зависело от расхода цинка и серы (табл. 1) и при указанных расходах составило 53-70%.

Пример 2. В свинцово-оловянный сплав (500 г) (20-25% олова, 310-340 г/т серебра), предварительно рафинированный от меди, железа и других примесей вводят 1-4% от массы сплава цинка в виде свинцово-цинковой лигатуры. Введение осуществляют при температуре 500oC и непрерывном перемешивании расплава в течение 24-40 мин. Как и в примере 1, введение цинка не обеспечило образования серебросодержащего съема.

После введения свинцово-цинковой лигатуры температуру расплава понизили до 350oC и произвели обработку элементарной серой путем вмешивания ее в серебросодержащий свинцово-оловянный расплав в течение 45-60 мин. Расход элементарной серы для обработки сплава - 3-5% от массы исходного сплава.

В результате такой обработки на поверхности расплава образовался сухой съем, в котором содержалось от 0,38 до 0,7% серебра. Выход съемов составил 2,6-5,0% от массы исходного сплава. Извлечение серебра зависело от количества введенного цинка и поданной на обработку серы и при указанных в табл. 2 расходах составило 57-63%.

Съемы, полученные в опытах 1-12 (табл. 2) подвергли окислительному обжигу при температуре 750-950oC в атмосфере воздуха. Полученный огарок смешали с кремнеземом (20%), окисью кальция (10%), оксидом железа (7%), коксиком (5% от массы съемов) и плавили при температуре 1250oC в течение 30 мин. В результате такой обработки получили свинцово-оловянный сплав, в котором содержалось 1,25% серебра, 35% олова, остальное свинец. По содержанию серебра и других металлов сплав удовлетворял ГОСТ 19738-74 на серебряный припой марки ПСР-1,0.

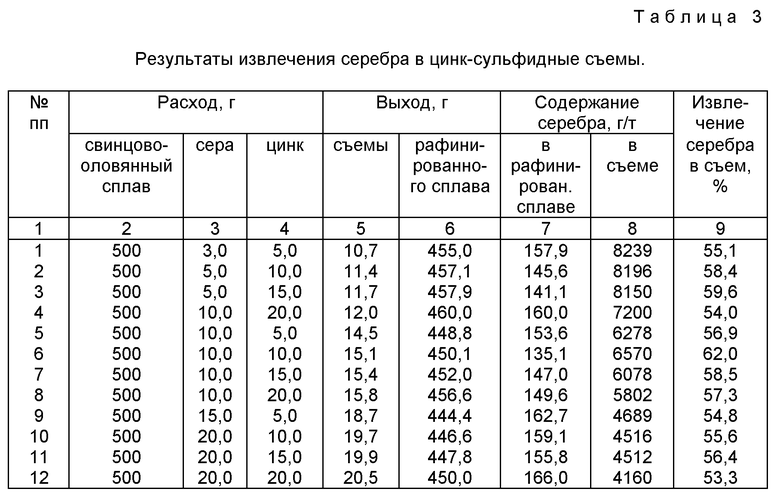

Пример 3. Рафинированный от примесей свинцово-оловянный сплав, содержащий 315 г/т серебра сплавляют с металлическим цинком, расход которого составляет 1-4% от массы сплава. Температура сплавления 600oC. Затем расплав обработали 3-5 мас.% элементарной серой. Обработку вели путем барботажа смесью порошкообразной серы и аргона. Расход серы составлял 1-5% от массы съемов.

В результате осуществления таких операций получили (табл. 3) серебросодержащий съем, в котором концентрация серебра была от 0,4 до 0,8%. Извлечение серебра в съем - 53-62%.

Съемы подвергли непосредственно окислительно-восстановительной плавке на серебряный припой. Для этого съемы (100 г) смешали с сульфатом натрия (15%), пиролюзитом (10%), кварцем (15% от массы съемов) и нагревали до температуры 1150oC. На образовавшийся расплав загрузили восстановитель - коксик в количестве 10% от массы съемов и плавку продолжали в течение 60 мин. В результате плавки получили припой марки ПСР-1,5 и шлак, в котором содержание серебра было менее 5 г/т. Таким образом, извлечение из съемов серебра в припой ПСР-1,5 составило не менее 99%.

Приведенные в примерах 1-3 результаты свидетельствуют о высокой эффективности извлечение серебра из свинцово-оловянных сплавов и возможности реализации способа на известном и освоенном в промышленности оборудовании.

Реализация предложенного способа обеспечит извлечение серебра из свинцово-оловянных сплавов и позволит без вовлечения дополнительного количества драгметаллов организовать, например, на заводе "Рязцветмет" производство серебряных припоев марок ПСР-1,0-1,5.

Источники информации

1. Лоскутов Ф.М. Металлургия свинца.- М.: Металлургия, 1965.

2. Авторское свидетельство 431249. "Способ рафинирования свинца, авторы А.М .Устимов и Н.Н. Кубышев, БИ N 21 от 05.06.74.

3. Абдеев М.А., Геукин Л.С. и др. Современные способы переработки свинцово-цинковых руд и концентратов.- М.: Металлургия, 1964, с. 218-220.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ ЖЕЛЕЗО-МЫШЬЯКОВИСТЫХ СПЛАВОВ | 1994 |

|

RU2094495C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ СВИНЦА, СОДЕРЖАЩИХ СУРЬМУ, ОЛОВО И МЕДЬ | 1996 |

|

RU2114200C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ МЕДНО-СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И СУРЬМУ | 1999 |

|

RU2154682C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ И РЕДКИЕ МЕТАЛЛЫ | 2001 |

|

RU2191835C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ЦИНКОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И МЕДЬ | 1997 |

|

RU2130501C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2000 |

|

RU2172788C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ ИЗ СУЛЬФИДА МЕДИ | 1994 |

|

RU2089638C1 |

| РУДНО-ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ | 1994 |

|

RU2090809C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЦИНКА | 1999 |

|

RU2147322C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ | 1996 |

|

RU2114202C1 |

Изобретение относится к цветной металлургии и может быть использовано при рафинировании свинцово-оловянных сплавов. Свинцово-оловянные сплавы обрабатывают цинком. После введения цинка сплавы обрабатывают элементарной серой в количестве 1 - 5% от массы сплава, что обеспечивает образование сульфидного цинк-серебряного съема. Способ позволяет обеспечить извлечение серебра из свинцово-оловянных сплавов до 99% и без вовлечения дополнительного количества драгметаллов организовать производство серебряных припоев. 3 табл.

Способ извлечения серебра из свинцово-оловянных сплавов, включающий обработку их цинком, отличающийся тем, что после введения цинка свинцово-оловянные сплавы обрабатывают элементарной серой в количестве 1 - 5% от массы сплава.

| АБДЕЕВ М.А | |||

| и др | |||

| Современные способы переработки свинцово-цинковых руд и концентратов | |||

| - М.: Металлургия, 1964, с.218-220 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ ВТОРИЧНОГО СЫРЬЯ, ПРЕИМУЩЕСТВЕННО ИЗ ОЛОВЯНО-СВИНЦОВОГО ПРИПОЯ | 1996 |

|

RU2099434C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПО БЛАГОРОДНЫМ МЕТАЛЛАМ СВИНЦОВОГО СПЛАВА | 1995 |

|

RU2094504C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1997 |

|

RU2114203C1 |

| Способ обессеребрения сплавов цветных металлов | 1983 |

|

SU1244199A1 |

| US 4410361, 18.10.1983. | |||

Авторы

Даты

2000-08-20—Публикация

1999-03-01—Подача