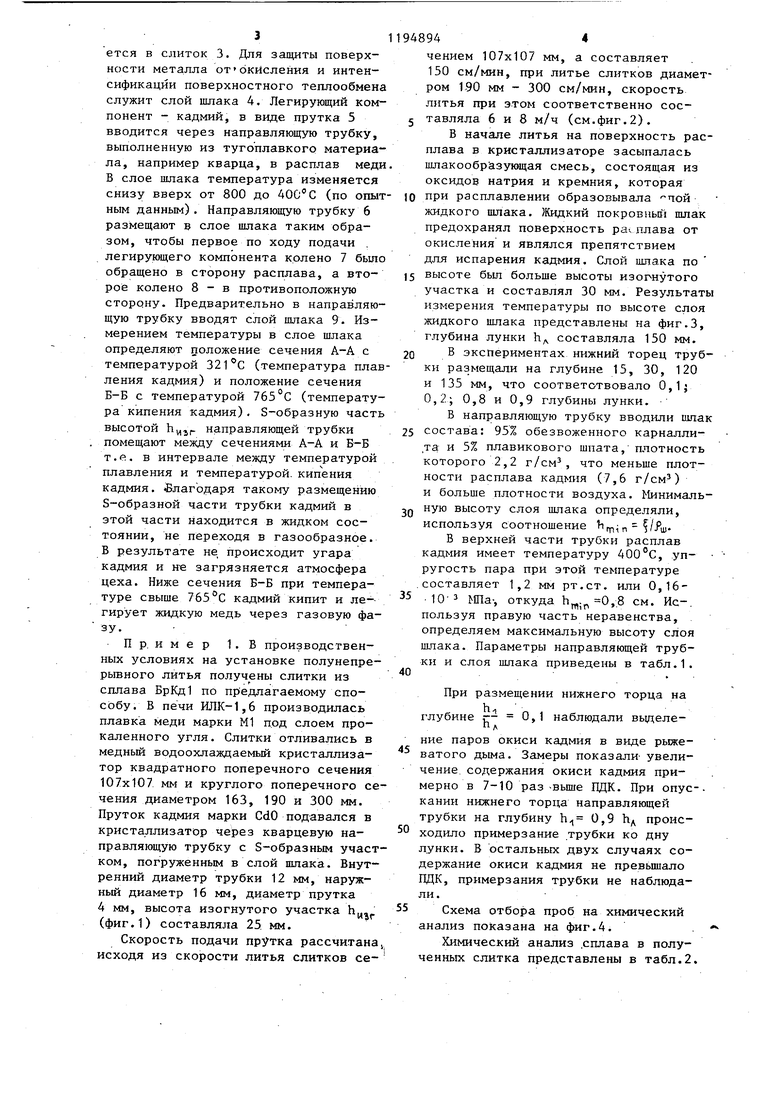

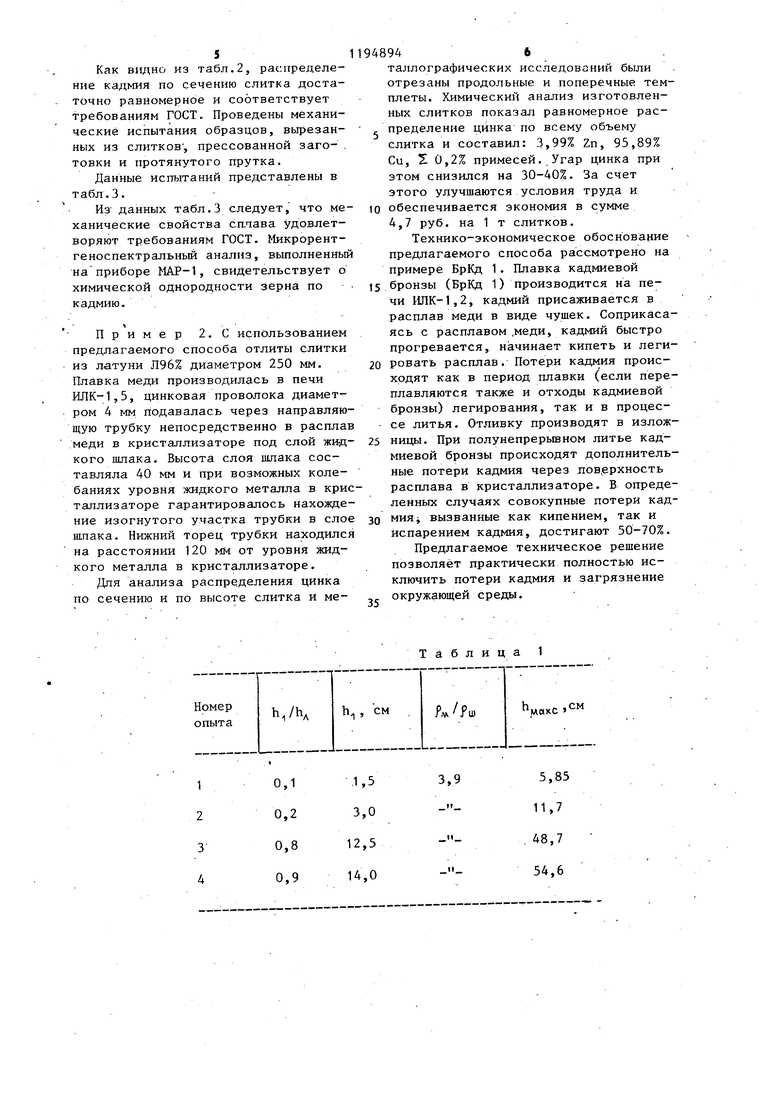

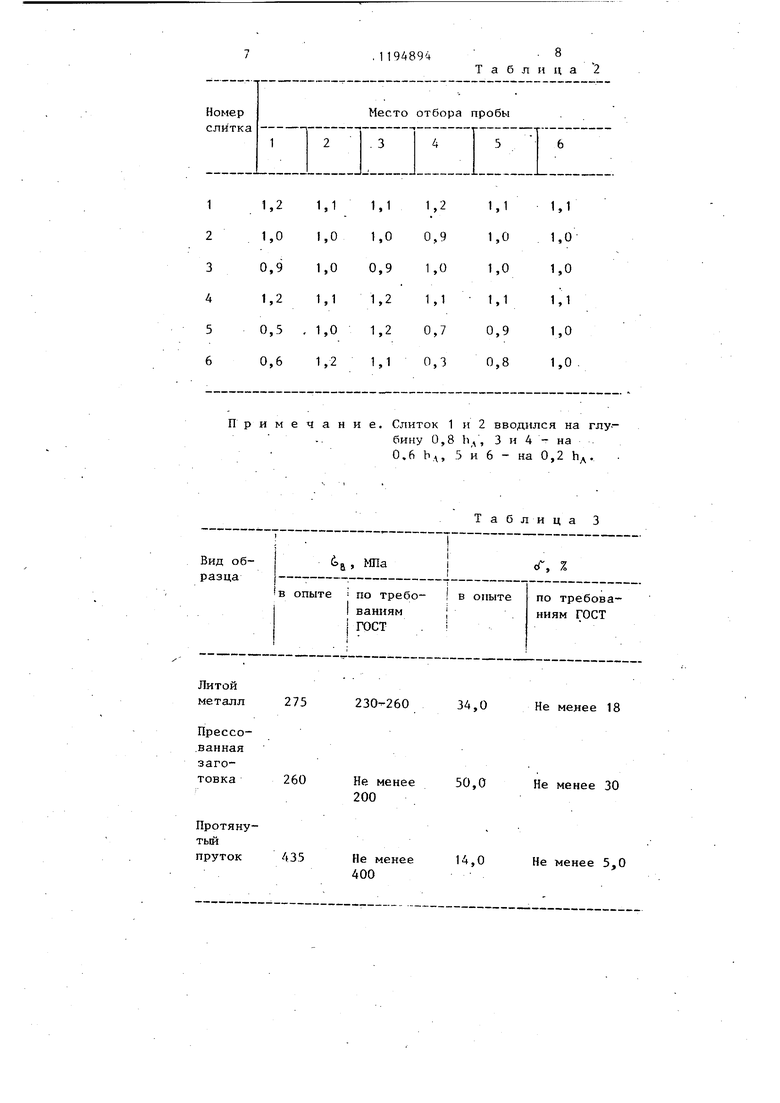

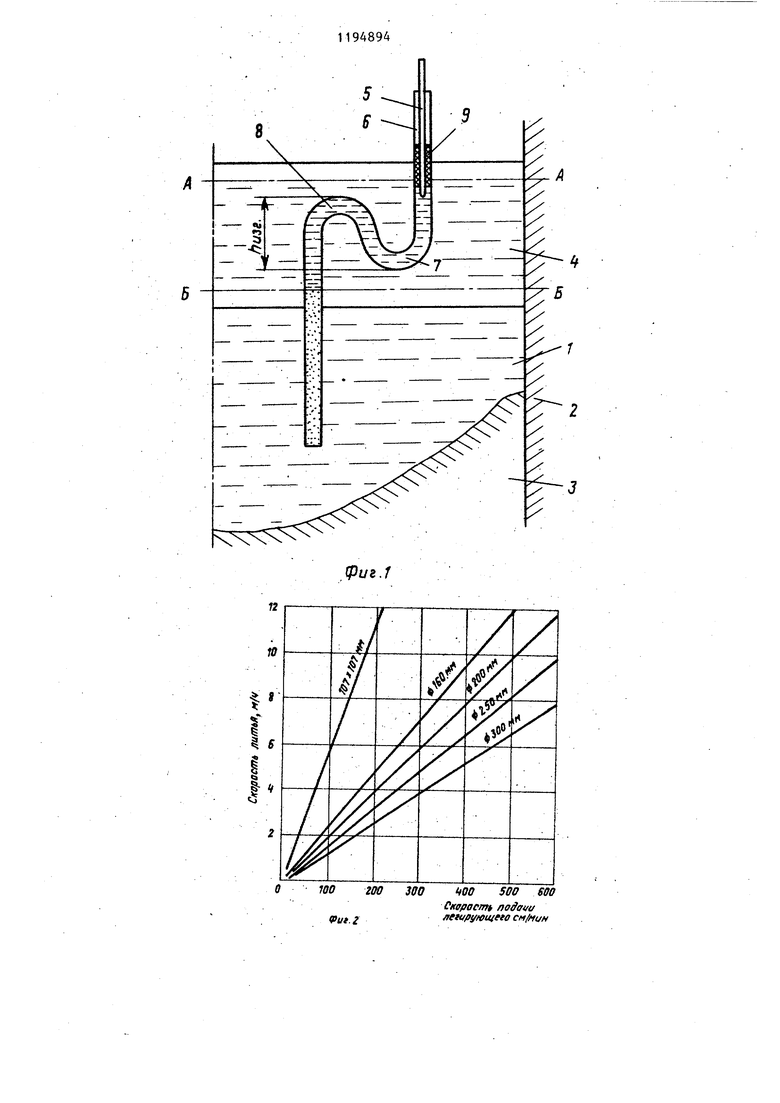

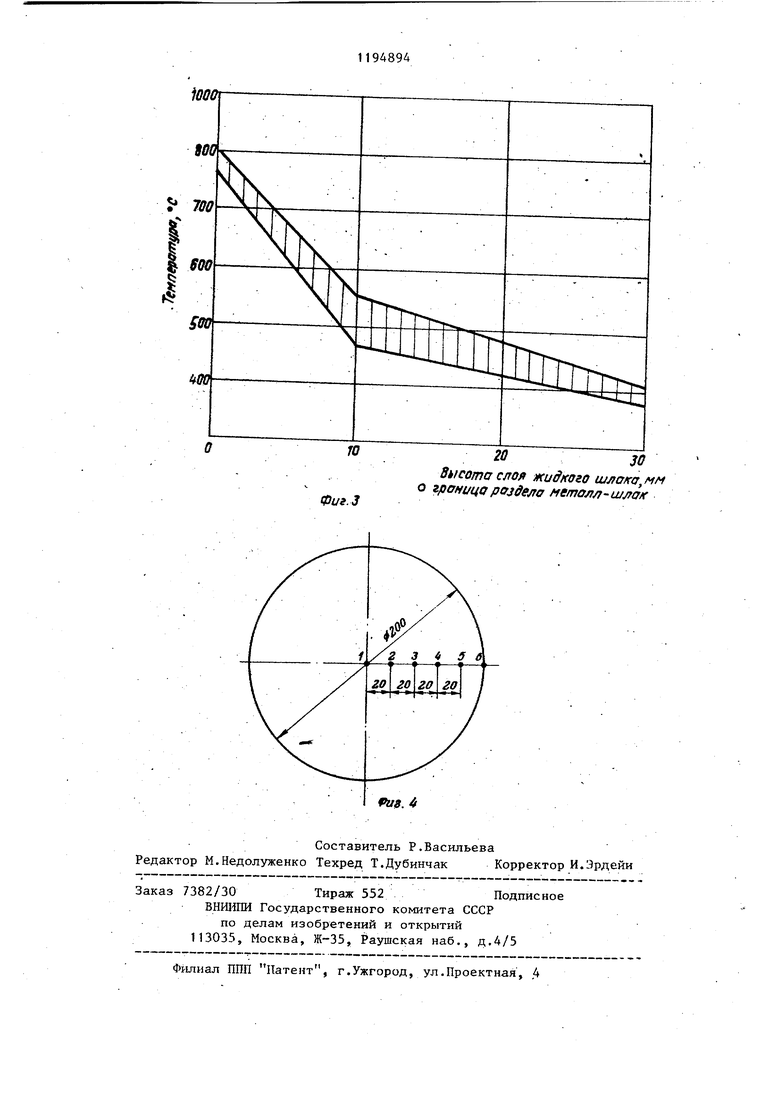

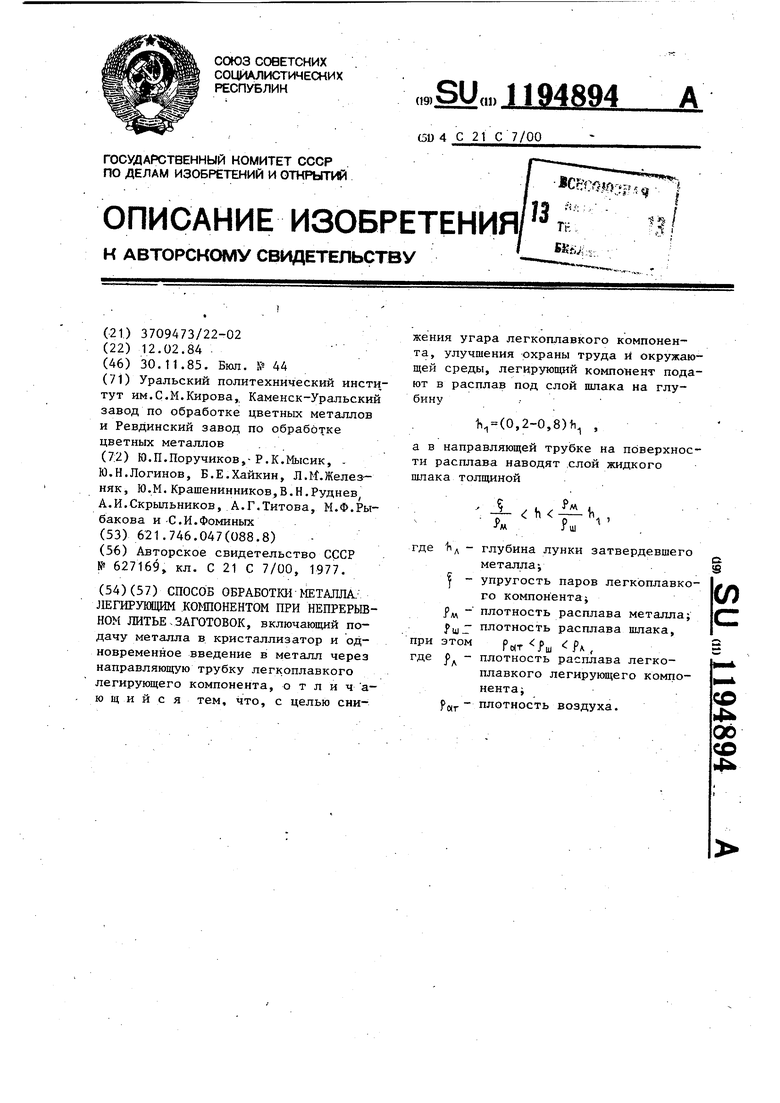

Изобретение относится к металлургии, конкретнее к непрерывной разлив ке металлов и сплавов. Цель изобретения - снижение угара легкоплавких легирующих компонентов улучшение охраны.труда окружающей среды. Пруток легирунэщего компонента подают в кристаллизатор под слой , жидкого шлака через направляющую трубку из тугоплавкого материала, не реагирующего с расплавом, например кварца, графита, карбониперида бора шамота и т.п., жестко закрепленную на разливочной коробке и имеющую S-о разный изогнутый участок. Глубина подачи легирующего компо нента (Ьд) составляет (0,2-0,8) h, где Ьд - глубина лунки, h(0,20,8)hV (1). Глубина подачи легирующего компо нента определяется двумя факторами: неизбежными колебаниями уровня зеркала расплава в кристаллизаторе в процессе литья и изменением положения и формы фронта кристаллизации. Колебания уровня зеркала расплава в среднем составляют 0,2h. При подаче легирующего компонента на глубину, меньшую 0,2 глубины лунки, возникает опасность большого угара компонента. Поэтому нижний торец направ ляющей трубки располагают на глубине :расплава металла, большей 0,2 h. При заглублении нижнего торца трубки более 0,8 h возникает опасность примерзания трубки к закристал лизовавшемуся металлу и неравномерного распределения легирукядего металла по сечению слитка. Поэтому ниж НИИ торец направляющей трубки распо: лагают на глубине расплава металла, меньшей 0,8 Ьд.. После опускания трубки в расплав на поверхности расплава в трубке находится слой легкоплавкого шлака тол щиной h, определяемой соотношением . 1 X1. РМ Рм где - упругость паров легкоплавкого компонента} Р - плотность расплава металлаj . j)m - плотность расплава шлака. Необходимость введения в трубку слоя, шлака с заданными параметрами обусловлено тем, что даже при температуре легкоплавкого компонента. меньшей температуры его кипения, наблюдаетс:я парообразование расплава этого компонента, что приводит к загрязнению атмосферы. Чтобы подавить испарение легирующего компонента, необходимо приложить к поверхности расплава давление, превышающее упругость паров легкоплавкого компонента Р, т.е. обеспечить выполнение условия P7f . Необходимое давление создается весом шлака, находящегося в . .С направляющейтрубке: Р -, где S площадь поперечного сечения трубки по внутреннему диаметру. В свою очередьС Ь-3.р , откуда ,-7 и h р-. Последнее условие обеспечивает подавление -парообразования над поверхностью расплава легкоплавкого I компонента. Однако при большей высоте слоя шлака произойдет его выдавливание в расплав под действием собственной тяжести. Выталкивающая сила Р; должна быть больше силы тяжести слоя шлака Р,,- G. Выталкивающая сила может быть определена по формуле . , Pi f отсюдаДпя предохранения расплава легкоплавкого компонента от вза имодействия с атмосферой воздуха необходимым является выполнение следующего условия . РО.Т где Рат плотность воздуха-, РЩ - плотность шлака; Рл плотность расплава легкоплавкого компонента. На фиг.1 представлена схема реализации предлагаемого способа на фиг.2 - номограмма для определения скорости подачи легирующего компонента в зависимости от размера слитка и скорости литья для сплава; на фиг.3 - распределение температуры по высоте слоя шлака, на фиг.4 - схема отбора проб от поперечного темплета круглого слитка на химический анализ. В качестве примера рассмотрим процесс введения кадмия в расплав меди. Расплав основного металла (меди) 1 подают в кристаллизатор 2. Благоаря внешнему отводу тепла от стенок ристаллизатора расплав кристаллизу3ется в слиток 3. Для защиты поверхности металла отокисления и интенсификации поверхностного теплообмена служит слой шлака 4. Легирующий компонент - кадмий, в виде прутка 5 вводится через направляющую трубку, выполненную из тугоплавкого материала, например кварца, в расплав меди В слое шлака температура изменяется снизу вверх от 800 до (по опыт ным данным). Направляющую трубку 6 размещают в слое шлака таким образом, чтобы первое по ходу подачи . легирующего компонента колено 7 было обращено в сторону расплава, а второе колено 8 - в противоположную сторону. Предварительно в направляющую трубку вводят слой 1плака 9. Измерением температуры в слое шлака определяют положение сечения А-А с температурой (температура плав ления кадмия) и положение сечения Б-Б с температурой 765°С (температу ра кипения кадмия). S-образную част высотой hv,j направляющей трубки помещают между сечениями А-А и Б-Б т.е. в интервале между температурой плавления и температурой, кипения кадмия, благодаря такому размещению S-образной части трубки кадмий в этой части находится в жидком состоянии, не переходя в газообразное. В результате не, происходит угара кадмия и не загрязняется атмосфера цеха. Ниже сечения Б-Б при температуре свыше 765°С кадмий кипит и ле-гирует жидкую медь через газовую фазу. П р. и м е р 1. В производственных условиях на установке полунепрерьгоного литья получены слитки из сплава БрКд1 по предлагаемому способу. В печи ИЛК-1,6 производилась плавка меди марки М1 под слоем прокаленного угля. Слитки отливались в медный водоохлаждаемый кристаллизатор квадратного поперечного сечения 107x107 мм и круглого поперечного се чения диаметром 163, 190 и 300 мм. Пруток кадмия марки CdO подавался в кристаллизатор через кварцевую направляющую трубку с S-образным участ ком, погруженным в слой шлака. Внутренний диаметр трубки 12 мм, наружный диаметр 16 мм, диаметр прутка 4 мм, высота изогнутого участка h,.. (фиг.1) составляла 25 мм. Скорость подачи прУтка рассчитана исходя из скорости литья слитков се944чением 107x107 мм, а составляет 150 см/мин, при литье слитков диаметром 190 мм - 300 см/мин, скорость литья при этом соответственно составляла 6 и 8 м/ч (см.фиг.2). В начале литья на поверхность расплава в кристаллизаторе засыпалась шлакообразукнцая смесь, состоящая из оксидов натрия и кремния, которая при расплавлении образовывала чой жидкого шлака. }Кидкий noKpoBUbtfi шлак предохранял поверхность расплава от окисления и являлся препятствием для испарения кадмия. Слой шлака по высоте бьш больше высоты изогнутого участка и составлял 30 мм. Результаты измерения температуры по высоте слоя жидкого шлака представлены на фиг.З, глубина лунки h составляла 150 мм. В экспериментах нижний торец трубки размещали на глубине 15, 30, 120 и 135 мм, что соответствовало 0,1; 0,2; 0,8 и 0,9 глубины лунки. В направляющую трубку вводили шлак состава: 95% обезвоженного карналли,та и 5% плавикового шпата, плотность которого 2,2 г/см, что меньше плотности расплава кадмия (7,6 г/см) и больше плотности воздуха. Минимальную высоту слоя шпака определяли, используя соотношение min-f/ u)В верхней части трубки расплав кадмия имеет температуру , упругость пара при этой температуре составляет 1,2 мм рт.ст. или 0,16.10-3 мпа-, откуда h., 0,8 см. Ис-. пользуя правую часть неравенства, определяем максимальную высоту слоя шлака. Параметры направляющей трубки и слоя шлака приведены в табл.1. При размещении нижнего торца на глубине г- 0,1 наблюдали выделе лние паров окиси кадмия в рыжеватого дыма. Замеры показали- увеличение содержания окиси кадмия примерно в 7-10 раз вьш1е ЦЦК. При опус-. кании нижнего торца направляющей трубки на глубину h 0,9 Нд происходило примерзание трубки ко дну лунки. В остальных двух случаях содержание окиси кадмия не превьш1ало ПДК, примерзания трубки не наблюдали . Схема отбора проб на химический анализ показана на фиг.4. Химический анализ сплава в полученных слитка представлены в табл.2.

5

Как видно из табл.2, распределение кадмия по сечению слитка достаточно равномерное и соответствует требованиям ГОСТ. Проведены механические испытания образцов, вырезанных из СЛИТКОВ, прессованной заго- . товки и протянутого прутка.

Данные испытаний представлены в табл.3.

Из данных табл. 3 следует, что механические свойства сплава удовлетворяют требованиям ГОСТ. Микрорентгеноспектральный анализ, выполненный на приборе МАР-1, свидетельствует о химической однородности зерна по кадмию.

ч.

Пример 2. С использованием

предлагаемого способа отлиты слитки из латуни Л96% диаметром 250 мм. Плавка меди производилась в печи ИЛК-1,5, цинковая проволока диаметром 4 мм подавалась через направляющую трубку непосредственно в расплав меди в кристаллизаторе под слой жидкого шлака. Высота слоя шлака составляла 40 мм и при возможных колебаниях уровня жидкого металла в кристаллизаторе гарантировалось нахождение изогнутого участка трубки в слое ш.пака. Нижний торец трубки находился на расстоянии 120 мМ от уровня жидкого металла в кристаллизаторе.

Для анализа распределения цинка по сечению и по высоте слитка и ме48946

таллографических исследований были отрезаны продольные и поперечные темплеты. Химический анализ изготовленных слитков показал равномерное рас, пределение цинка по всему объему

слитка и составил: 3,99% Zn, 95,89% Си, X 0,2% примесей. Угар цинка при этом снизился на 30-40%. За счет этого улучшаются условия труда и 10 обеспечивается экономия в сумме 4,7 руб. на 1 т слитков.

Технико-экономическое обоснование предлагаемого способа рассмотрено на примере БрКд 1. Плавка кадмиевой 15 бронзы (БрКд 1) производится на печи ИЛК-1,2, кадмий присаживается в расплав меди в виде чушек. Соприкасаясь с расплавом ,меди, кадмий быстро прогревается, начинает кипеть и легировать расплав. Потери кадмия происходят как в период плавки (если переплавляются также и отходы кадмиевой бронзы) легирования, так и в процессе литья. Отливку производят в изложницы. При полунепрерывном литье кадмиевой бронзы происходят дополнительные потери кадмия через поверхность расплава в кристаллизаторе. В определенных случаях совокупные потери кад30 мия вызванные как кипением, так и испарением кадмия, достигают 50-70%. Предлагаемое техническое решение позволяет практически полностью исключить потери кадмия и загрязнение окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ввода легирующих компонентов в кристаллизатор при непрерывном литье | 1985 |

|

SU1301553A1 |

| Способ непрерывного получения лигатуры в виде биметаллической проволоки с легкоплавкой сердцевиной | 1988 |

|

SU1600919A1 |

| Способ обработки металла легирующими элементами при непрерывном литье заготовок | 1986 |

|

SU1371762A1 |

| КОНТАКТНЫЙ ПРОВОД | 2003 |

|

RU2261185C2 |

| ПРОФИЛЬ ДЛЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2006 |

|

RU2309499C1 |

| СПОСОБ ВЫПЛАВКИ МЕДИ И МЕДНЫХ СПЛАВОВ | 2002 |

|

RU2227169C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНО-ЛИТОЙ ПОЛОСЫ | 2001 |

|

RU2198062C1 |

| ЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ РАСПЛАВА МЕДИ, СОДЕРЖАЩЕЙ ФОСФОР | 1992 |

|

RU2009236C1 |

| Способ выплавки медно-кадмиевой лигатуры | 1988 |

|

SU1640189A1 |

| ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО ДЛЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2002 |

|

RU2227813C1 |

СПОСОБ ОБРАБОТКИМЕТАПЛА. ЛЕГИРУМЦИМ .КОШОНЕНТОМ ПРИ НЕПРЕРЫВНОМ ЛИТЬЕ.ЗАГОТОВОК, включающий подачу металла в кристаллизатор и одновременное введение в металл через направляющую трубку легкоплавкого легирующего компонента, о т л и ч аю щи и с я тем, что, с целью снижения угара легкоплавкого компонента, улучшения охраны труда и окружающей среды, легирующий компонент подают в расплав под слой шлака на глубину . 1,

Таблица 1

1,1

1,2 1,0 1,0 1,0 0,9

1,1 1,2 1,0 0,5 1,2 0,6

Примечание, Слиток 1 и 2 вводился на , МПа

Вид образца

в опыте по требо275

260

Протянутый

435 пруток

1,1

1,1

U2

1,0 1,0 0,9 1,0 1,0 1,0

1,1

1,1

0,9

1,0

0,7 1,0 0,8

0,3 бину 0,8 Ьд, 3 и 4 - на 0.6 Ъд, 5 и 6 - на 0,2 Ьд.

Таблица 3

сГ, Z

по требовав опыте I ваниям ниям ГОСТ I ГОСТ

230-260

34,0

Не менее 18

Не менее

50,0

Не менее 30 200

14,0

Не менее

Не менее 5,0 400

ОWO 200 300 tfOO SCO 600

Vut, 2

Cmflocun подана

мтрующеи Cfi/MuN

| Способ рафинирования и легирования стали | 1977 |

|

SU627169A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-11-30—Публикация

1984-02-12—Подача