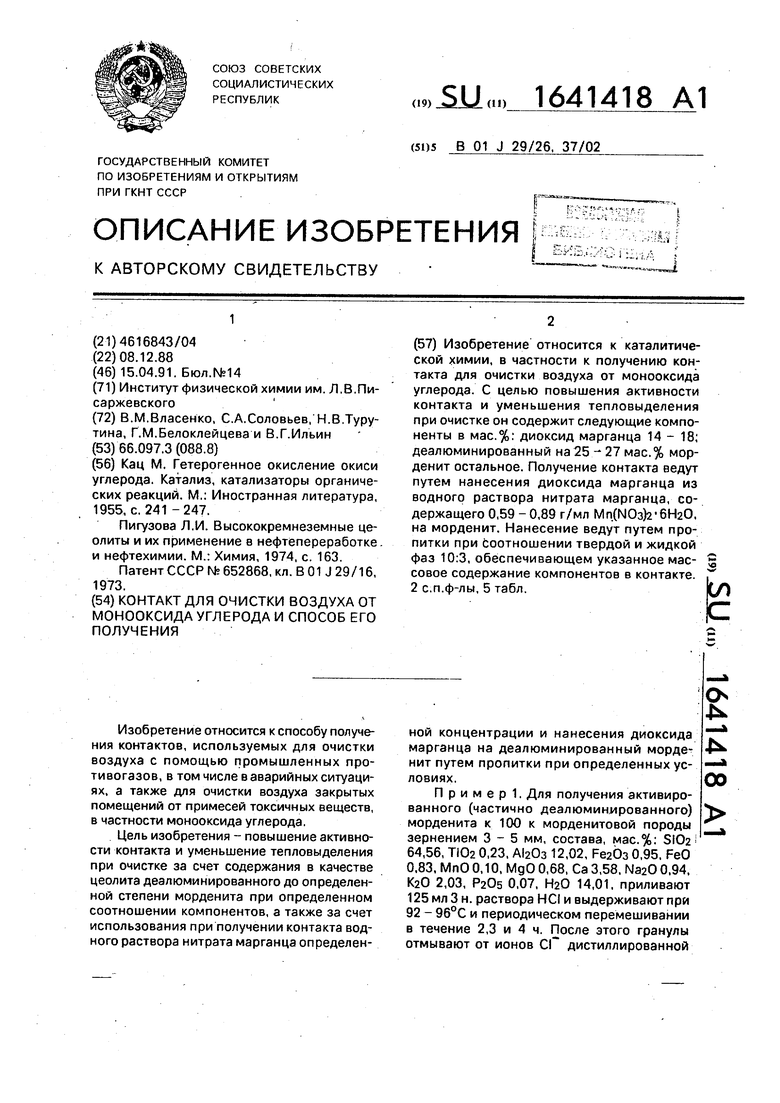

Изобретение относится к способу получения контактов, используемых для очистки воздуха с помощью промышленных противогазов, в том числе в аварийных ситуациях, а также для очистки воздуха закрытых помещений от примесей токсичных веществ, в частности монооксида углерода.

Цель изобретения - повышение активности контакта и уменьшение тепловыделения при очистке за счет содержания в качестве цеолита деалюминированного до определенной степени морденита при определенном соотношении компонентов, а также за счет использования при получении контакта водного раствора нитрата марганца определенной концентрации и нанесения диоксида марганца на деалюминированный морденит путем пропитки при определенных условиях.

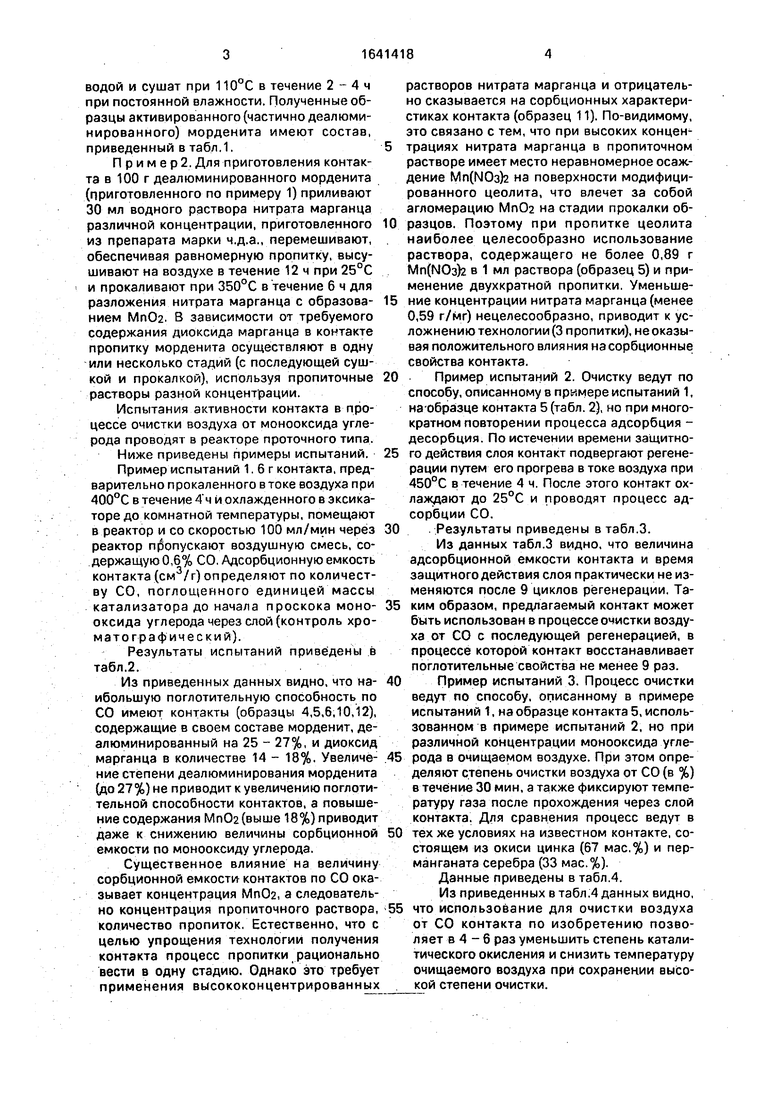

П р и м е р 1. Для получения активированного (частично деалюминированного) морденита к 100 к морденитовой породы зернением 3-5 мм, состава, мас.%: SIO2 64,56, ТЮа 0,23, 12,02, Рв20з 0,95. FeO 0,83, МпО 0,10, МдО 0,68, Са 3,58, №20 0,94, КаО 2,03, P20s 0,07, Н20 14,01, приливают 125мл 3 н. раствора HCI и выдерживают при 92 - 96°С и периодическом перемешивании в течение 2,3 и 4 ч. После этого гранулы отмывают от ионов СГ дистиллированной

о.

Ј 00

водой и сушат при 110°С в течение 2 - 4 ч при постоянной влажности. Полученные образцы активированного (частично деалюми- нированного) морденита имеют состав, приведенный в табл.1.

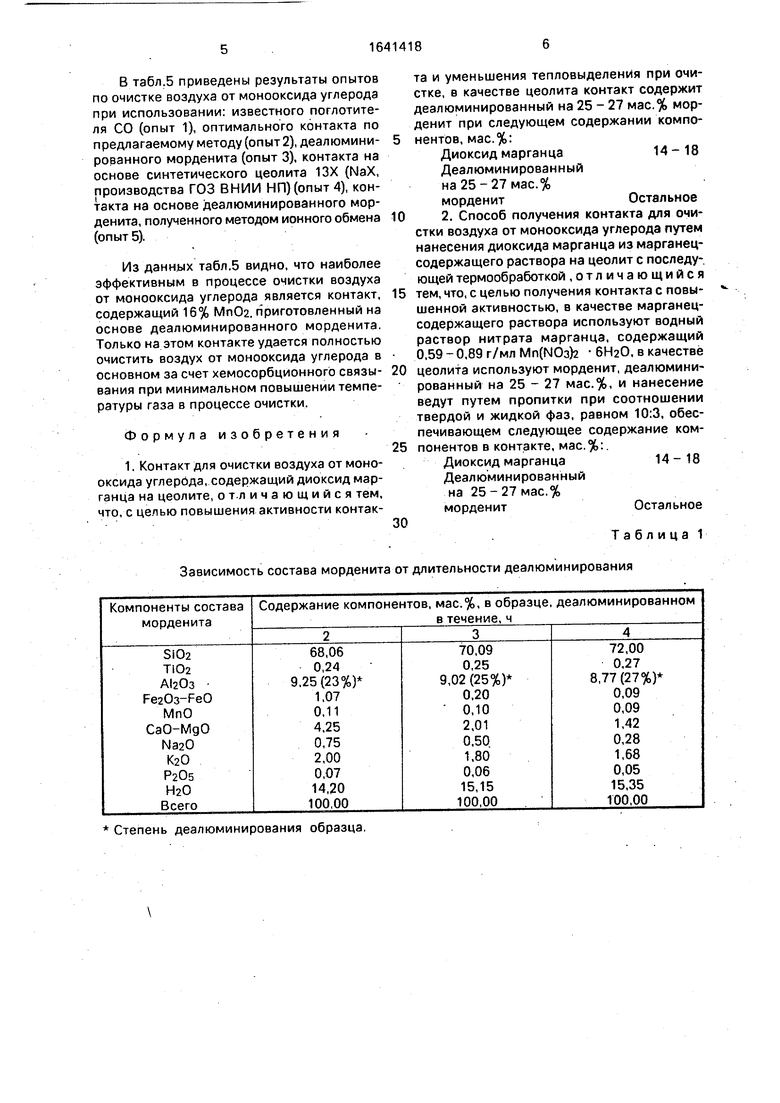

П р и м е р 2. Для приготовления контакта в 100 г деалюминированного морденита (приготовленного по примеру 1) приливают 30 мл водного раствора нитрата марганца различной концентрации, приготовленного из препарата марки ч.д.а., перемешивают, обеспечивая равномерную пропитку, высушивают на воздухе в течение 12 ч при 25°С и прокаливают при 350°С в течение 6 ч для разложения нитрата марганца с образованием МпОа. В зависимости от требуемого содержания диоксида марганца в контакте пропитку морденита осуществляют в одну или несколько стадий (с последующей сушкой и прокалкой), используя пропиточные растворы разной концентрации.

Испытания активности контакта в процессе очистки воздуха от монооксида углерода проводят в реакторе проточного типа. Ниже приведены примеры испытаний. Пример испытаний 1. 6 г контакта, предварительно прокаленного в токе воздуха при 400°С в течение 4 ч и охлажденного в эксикаторе до комнатной температуры, помещают в реактор и со скоростью 100 мл/мин через реактор пропускают воздушную смесь, содержащую 0,6% СО. Адсорбционную емкость контакта (см /г) определяют по количеству СО, поглощенного единицей массы катализатора до начала проскока монооксида углерода через слой (контроль хро- матографический).

Результаты испытаний приведены в табл.2.

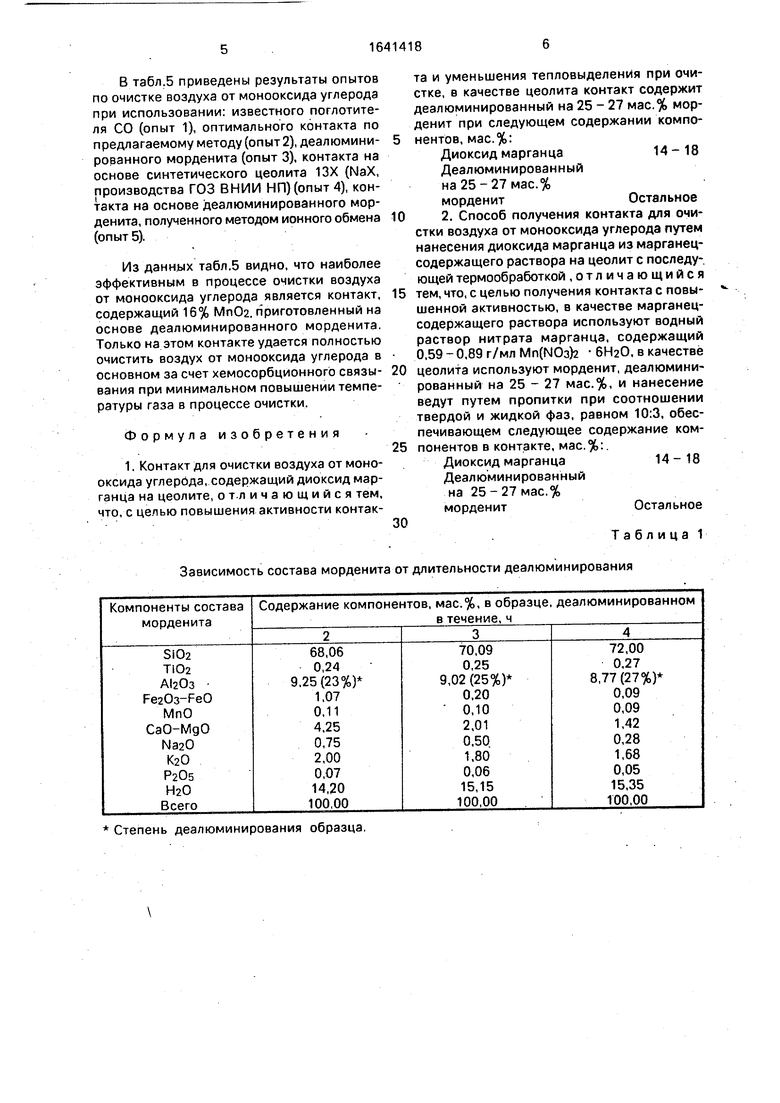

Из приведенных данных видно, что наибольшую поглотительную способность по СО имеют контакты (образцы 4,5,6,10,12), содержащие в своем составе морденит, де- алюминированный на 25 - 27%, и диоксид марганца в количестве 14 - 18%, Увеличение степени деалюминирования морденита (до 27%) не приводит к увеличению поглотительной способности контактов, а повышение содержания Мп02(выше 18%) приводит даже к снижению величины сорбционной емкости по монооксиду углерода.

Существенное влияние на величину сорбционной емкости контактов по СО оказывает концентрация Mn02i а следовательно концентрация пропиточного раствора, количество пропиток. Естественно, что с целью упрощения технологии получения контакта процесс пропитки рационально вести в одну стадию. Однако это требует применения высококонцентрированных

растворов нитрата марганца и отрицательно сказывается на сорбционных характеристиках контакта (образец 11). По-видимому, это связано с тем, что при высоких концентрациях нитрата марганца в пропиточном растворе имеет место неравномерное осаждение Мп(МОз)2 на поверхности модифицированного цеолита, что влечет за собой агломерацию МпОа на стадии прокалки об0 разцов. Поэтому при пропитке цеолита наиболее целесообразно использование раствора, содержащего не более 0,89 г Мп(МОз)а в 1 мл раствора (образец 5) и применение двухкратной пропитки. Уменьше5 ние концентрации нитрата марганца (менее 0,59 r/мг) нецелесообразно, приводит к усложнению технологии (3 пропитки), неоказы- вая положительного влияния насорбционные свойства контакта.

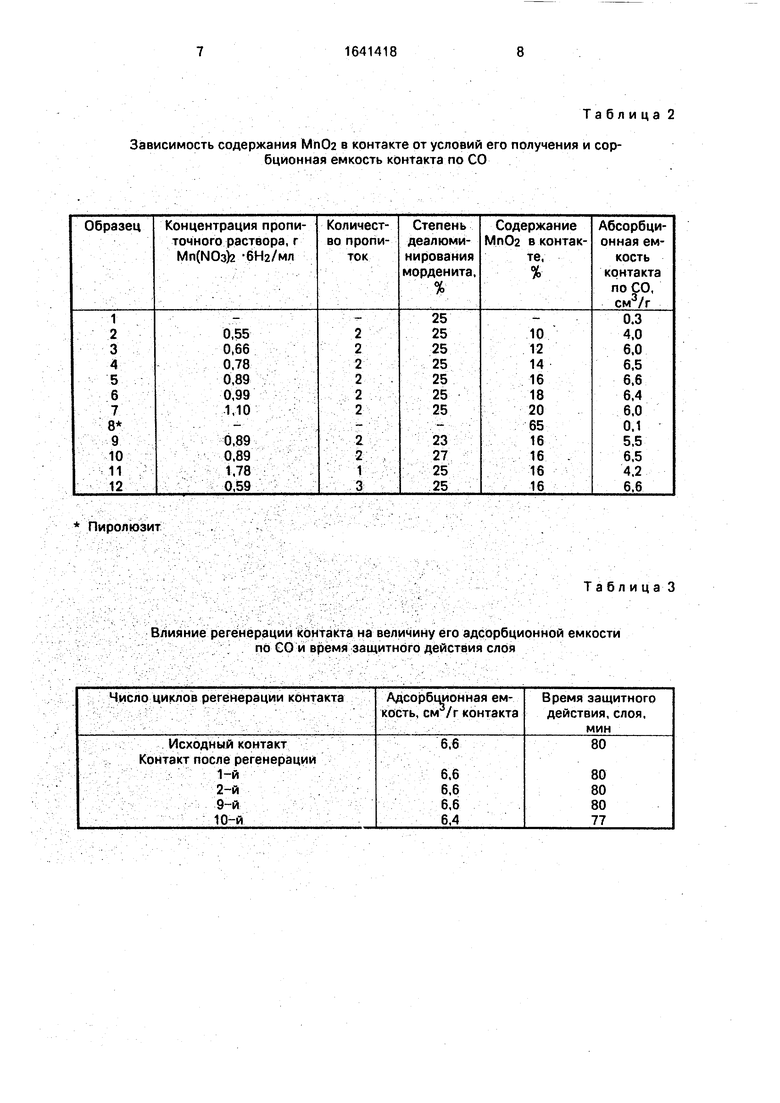

0 Пример испытаний 2. Очистку ведут по способу, описанному в примере испытаний 1, на Образце контакта 5 (табл. 2), но при многократном повторении процесса адсорбция - десорбция. По истечении времени защитно5 го действия слоя контакт подвергают регенерации путем его прогрева в токе воздуха при 450°С в течение 4 ч. После этого контакт охлаждают до 25°С и проводят процесс адсорбции СО.

0 Результаты приведены в табл.3.

Из данных табл.3 видно, что величина адсорбционной емкости контакта и время защитного действия слоя практически не изменяются после 9 циклов регенерации. Та5 ким образом, предлагаемый контакт может быть использован в процессе очистки воздуха от СО с последующей регенерацией, в процессе которой контакт восстанавливает поглотительные свойства не менее 9 раз.

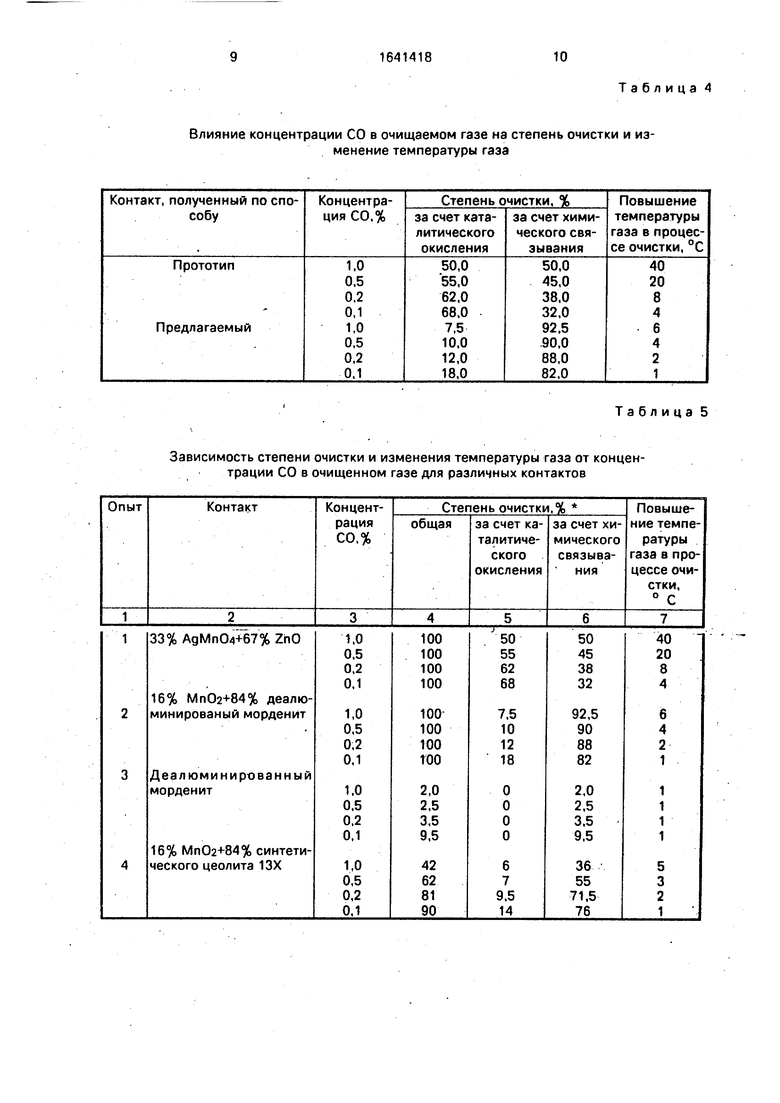

0 Пример испытаний 3. Процесс очистки ведут по способу, описанному в примере испытаний 1, на образце контакта 5, использованном в примере испытаний 2, но при различной концентрации монооксида угле5 рода в очищаемом воздухе. При этом определяют степень очистки воздуха от СО (в %) в течение 30 мин, а также фиксируют температуру газа после прохождения через слой контакта. Для сравнения процесс ведут в

0 тех же условиях на известном контакте, состоящем из окиси цинка (67 мас.%) и пер- манганата серебра (33 мас.%). Данные приведены в табл.4. Из приведенных в табл.4 данных видно,

5 что использование для очистки воздуха от СО контакта по изобретению позволяет в 4 - 6 раз уменьшить степень каталитического окисления и снизить температуру очищаемого воздуха при сохранении высокой степени очистки.

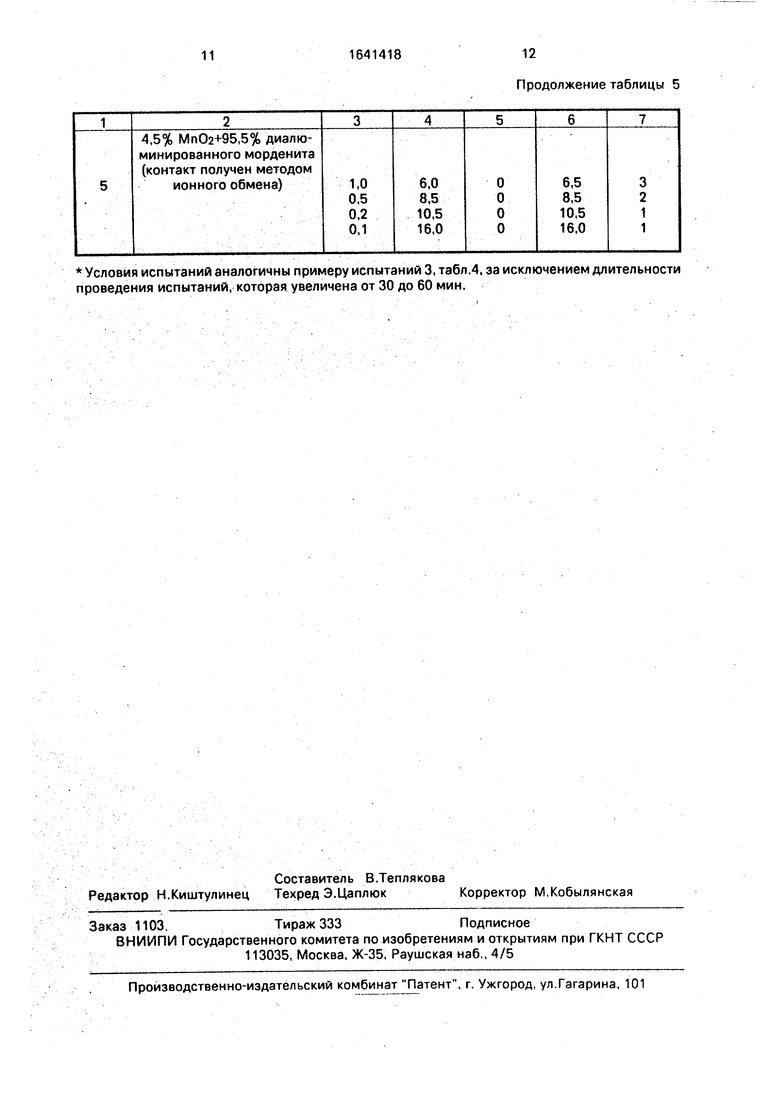

В табл.5 приведены результаты опытов по очистке воздуха от монооксида углерода при использовании: известного поглотителя СО (опыт 1), оптимального контакта по предлагаемому методу (опыт 2), деалюмини- рованного морденита (опыт 3), контакта на основе синтетического цеолита 13Х (NaX, производства ГОЗ ВНИИ НП)(опыт 4), контакта на основе деалюминированного морденита, полученного методом ионного обмена (опыт 5).

Из данных табл.5 видно, что наиболее эффективным в процессе очистки воздуха от монооксида углерода является контакт, содержащий 16% МпОа. приготовленный на основе деалюминированного морденита. Только на этом контакте удается полностью очистить воздух от монооксида углерода в основном за счет хемосорбционного связы- вания при минимальном повышении температуры газа в процессе очистки.

Формула изобретения

1, Контакт для очистки воздуха от монооксида углерода, содержащий диоксид марганца на цеолите, отличающийся тем, что, с цепью повышения активности контак510

15 0

5

0

та и уменьшения тепловыделения при очистке, в качестве цеолита контакт содержит деалюминированный на 25 - 27 мас.% мор- денит при следующем содержании компонентов, мас,%:

Диоксид марганца14-18

Деалюминированный

на 25-27 мас.%

морденитОстальное

2. Способ получения контакта для очистки воздуха от монооксида углерода путем нанесения диоксида марганца из марганец- сод ержащего раствора на цеолит с последующей термообработкой, отличающийся тем, что, с целью получения контакта с повышенной активностью, в качестве марганец- содержащего раствора используют водный раствор нитрата марганца, содержащий 0,59 - 0,89 г/мл Мп(МОз)а , в качестве цеолита используют морденит, деалюминированный на 25 - 27 мас.%, и нанесение ведут путем пропитки при соотношении твердой и жидкой фаз, равном 10:3, обеспечивающем следующее содержание компонентов в контакте, мас.%:

Диоксид марганца14-18

Деалюминировзнный

на 25-27 мас.%

морденитОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕЛЕКТИВНОЕ ДЕАЛЮМИНИРОВАНИЕ ЦЕОЛИТОВ СТРУКТУРНОГО ТИПА МОРДЕНИТА | 2009 |

|

RU2515729C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 2010 |

|

RU2529489C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 2010 |

|

RU2528339C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2457030C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 2010 |

|

RU2541477C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ И ИХ ПРОИЗВОДНЫХ | 2005 |

|

RU2383526C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ СВЯЗАННЫХ СОДЕРЖАЩИХ СЕРЕБРО И/ИЛИ МЕДЬ МОРДЕНИТНЫХ КАТАЛИЗАТОРОВ | 2009 |

|

RU2525916C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ КАРБОНИЛИРОВАНИЯ | 2007 |

|

RU2453528C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИЗОМЕРИЗАЦИИ Н-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2046655C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ГИДРОИЗОМЕРИЗАЦИИ БЕНЗОЛА | 2005 |

|

RU2287369C1 |

Изобретение относится к каталитической химии, в частности к получению контакта для очистки воздуха от монооксида углерода. С целью повышения активности контакта и уменьшения тепловыделения при очистке он содержит следующие компоненты в мас.%: диоксид марганца 14 - 18; деалюминированный на 25 - 27 мас.% мор- денит остальное. Получение контакта ведут путем нанесения диоксида марганца из водного раствора нитрата марганца, содержащего 0,59-0,89 г/мл Мп МОзЬ бНаО, на морденит. Нанесение ведут путем пропитки при соотношении твердой и жидкой фаз 10:3, обеспечивающем указанное массовое содержание компонентов в контакте. 2 с,п.ф-лы, 5 табл.

Зависимость состава морденита от длительности деалюминирования

Степень деалюминирования образца

Зависимость содержания МпОа в контакте от условий его получения и сор- бционная емкость контакта по СО

Пиролюзит

Влияние регенерации контакта на величину его адсорбционной емкости по СО и время защитного действия слоя

Таблица 2

Таблица 3

Влияние концентрации СО в очищаемом газе на степень очистки и изменение температуры газа

Зависимость степени очистки и изменения температуры газа от концентрации СО в очищенном газе для различных контактов

Таблица 4

Таблица 5

Условия испытаний аналогичны примеру испытаний 3, табл.4, за исключением длительности проведения испытаний, которая увеличена от 30 до 60 мин.

Продолжение таблицы 5

| Кац М | |||

| Гетерогенное окисление окиси углерода | |||

| Катализ, катализаторы органических реакций | |||

| М.: Иностранная литература, 1955, с | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

| Пигузова Л,И | |||

| Высококремнеземные цеолиты и их применение в нефтепереработке и нефтехимии | |||

| М.: Химия, 1974, с | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

| Катализатор для очистки выхлопных газов от окислов азота | 1974 |

|

SU652868A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-04-15—Публикация

1988-12-08—Подача