происходит запечатывание или нанесение,„. прижимных валиков меньшего диаметра,

покрытия на ленточный материал 5, послев регулировании натяжения материала и

чего обработанный материал наматываетсянамотке его на приемную бобину, отличаюна приемную приводную бобину 2.щийся тем, что, с целью улучшения условий

В процессе прохождения материала че-проводки, материал проводят в валковом

рез средство регулирования валы 9 обеспе-тракте со скоростью менее 300 м/мин с обчивают равенство усилий прижатия мате-40 разованием петли вокруг ведущего вала

риала валами 7 к ведущему валу 6 за счетдо 30 м и поддержанием равного усилия

автоматической установки равных угловприжима материала ведомыми валиками,

входа и выхода ленточного материала в зонупри этом осуществляют проводку ленточного

контакта с валом 6, что обеспечивает равно-материала толщиной 0,001-0,5 мм и ширимерное натяжение материала и исключаетной 200-1100 мм при обеспечении длины

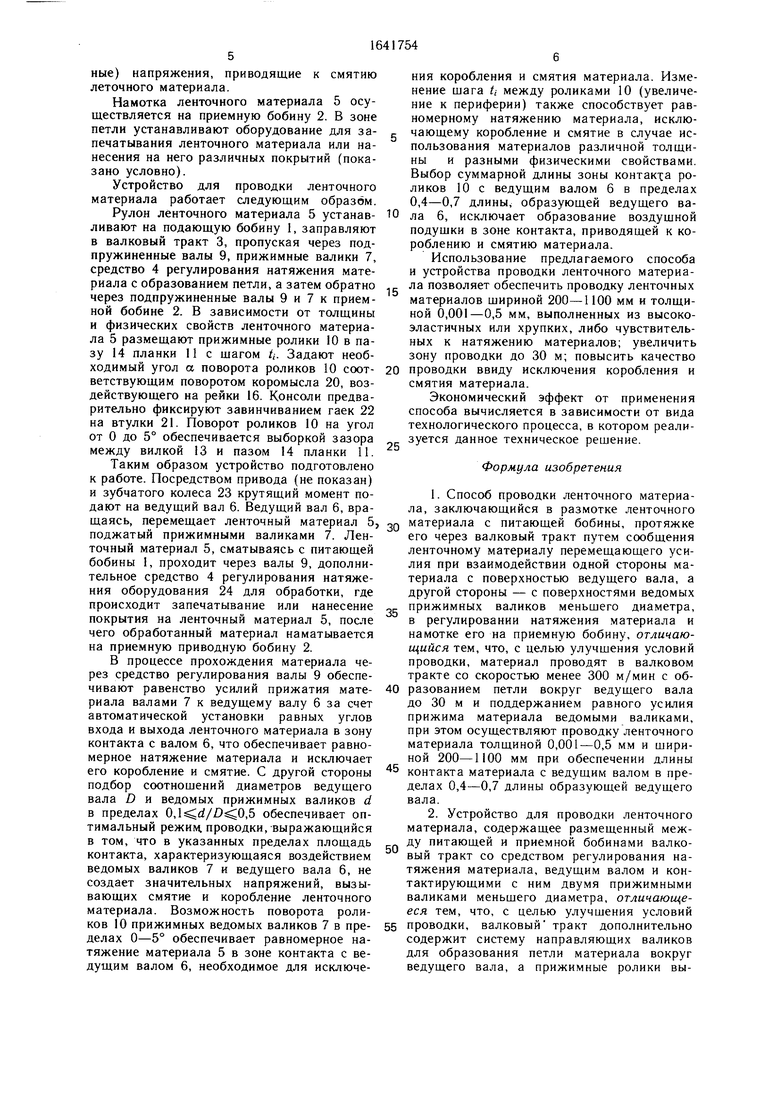

его коробление и смятие. С другой стороны45 контакта материала с ведущим валом в преподбор соотношений диаметров ведущего вала D и ведомых прижимных валиков d в пределах 0,,5 обеспечивает оптимальный режим, проводки, выражающийся в том, что в указанных пределах площадь контакта, характеризующаяся воздействием ведомых валиков 7 и ведущего вала 6, не создает значительных напряжений, вызывающих смятие и коробление ленточного материала. Возможность поворота роли50

делах 0,4-0,7 длины образующей ведущего вала.

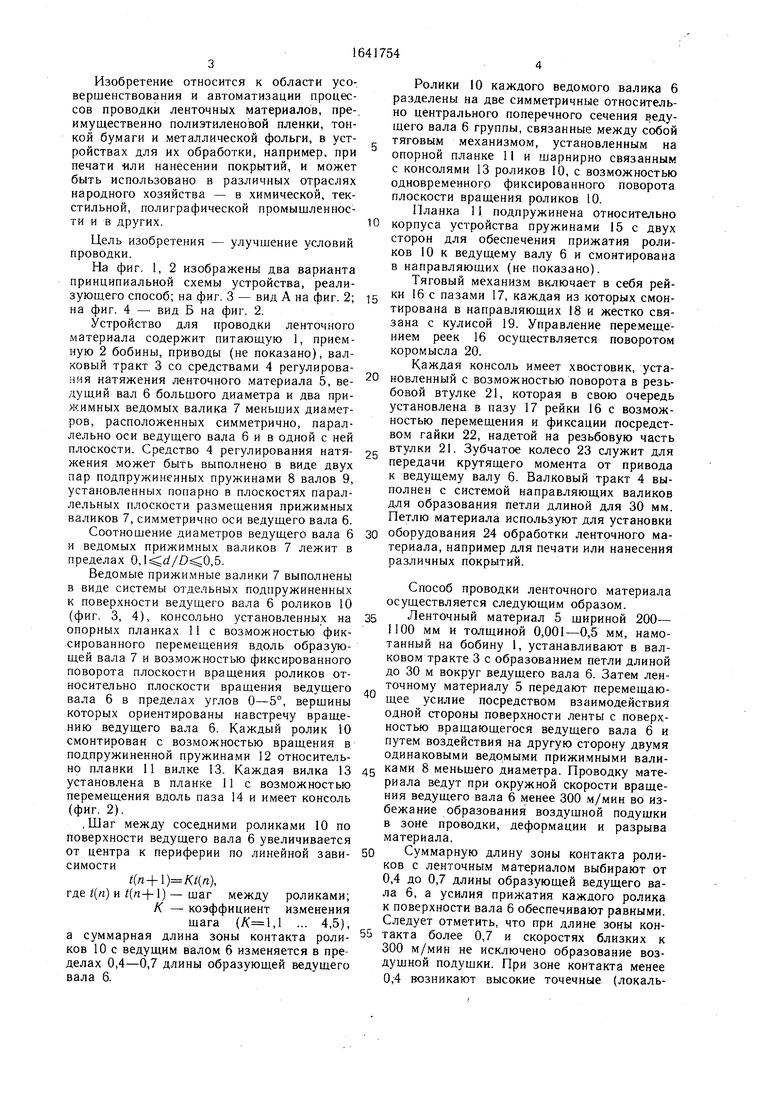

2. Устройство для проводки ленточного материала, содержащее размещенный между питающей и приемной бобинами валковый тракт со средством регулирования натяжения материала, ведущим валом и контактирующими с ним двумя прижимными валиками меньшего диаметра, отличающееся тем, что, с целью улучшения условий

ков 10 прижимных ведомых валиков 7 в пре- 55 проводки, валковый тракт дополнительно делах 0-5° обеспечивает равномерное на-содержит систему направляющих валиков

для образования петли материала вокруг ведущего вала, а прижимные ролики вытяжение материала 5 в зоне контакта с ведущим валом 6, необходимое для исключеконтакта материала с ведущим валом в пре

делах 0,4-0,7 длины образующей ведущего вала.

2. Устройство для проводки ленточного материала, содержащее размещенный между питающей и приемной бобинами валковый тракт со средством регулирования натяжения материала, ведущим валом и контактирующими с ним двумя прижимными валиками меньшего диаметра, отличающееся тем, что, с целью улучшения условий

полнены наборными из отдельных роликов, при этом диаметры ведущего вала и прижимных валиков выполнены с соблюдением соотношения

0,,5.

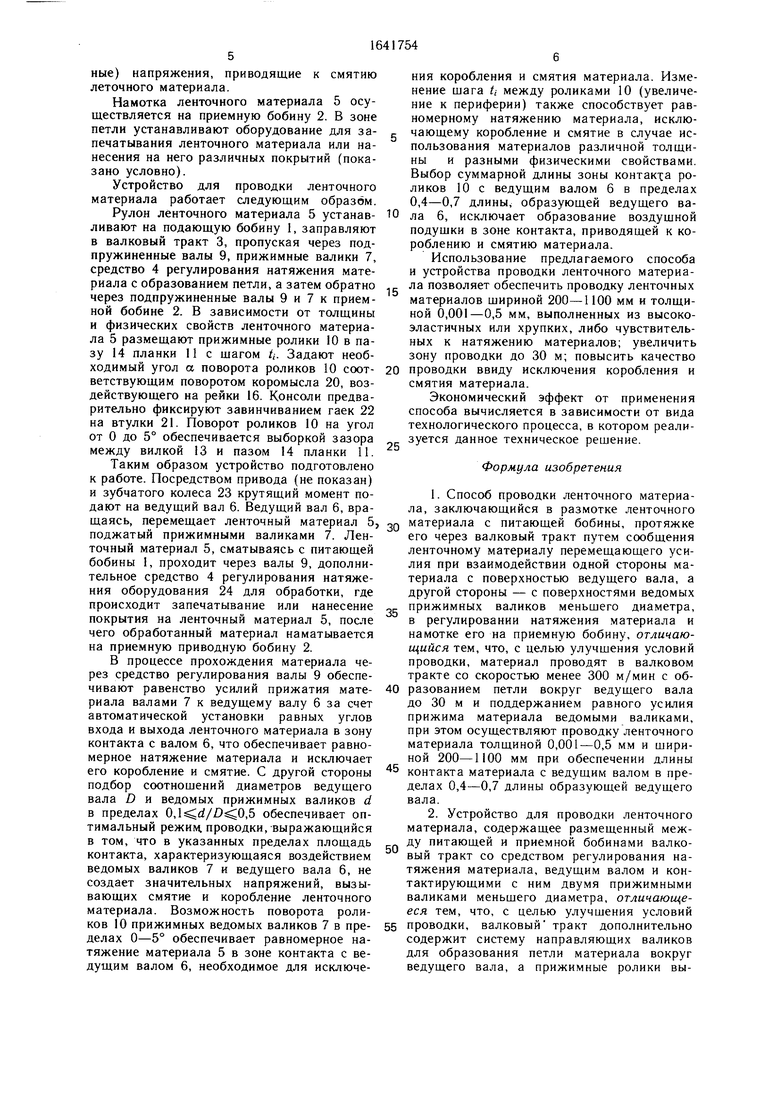

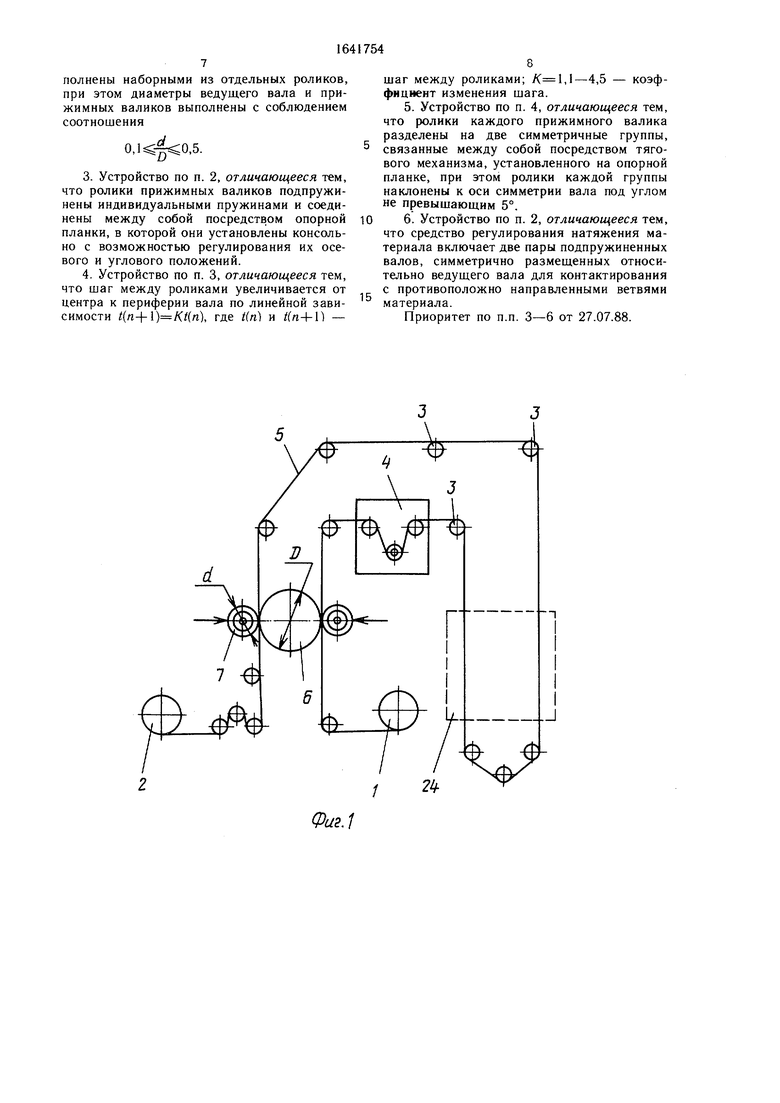

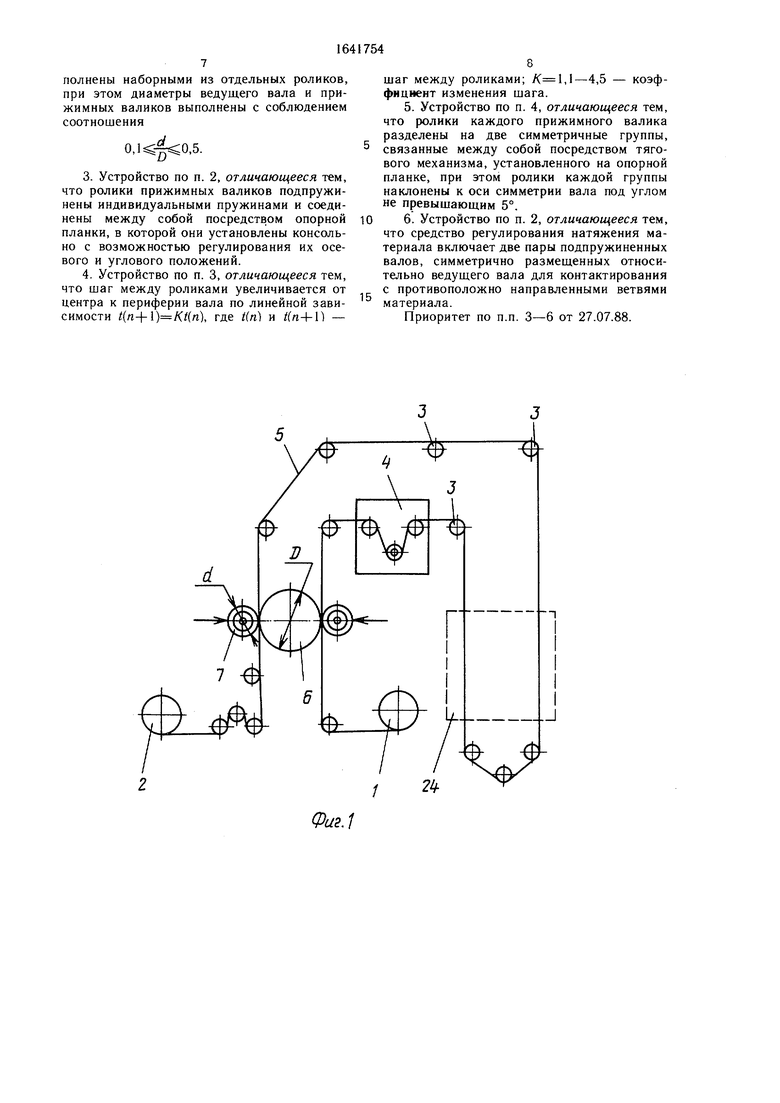

3.Устройство по п. 2, отличающееся тем, что ролики прижимных валиков подпружинены индивидуальными пружинами и соединены между собой посредством опорной планки, в которой они установлены консоль- но с возможностью регулирования их осевого и углового положений.

4.Устройство по п. 3, отличающееся тем, что шаг между роликами увеличивается от центра к периферии вала по линейной зависимости t(n+l)Kt(n где t(n и /Oi+П -

шаг между роликами; ,-4,5 - коэффициент изменения шага.

5.Устройство по п. 4, отличающееся тем, что ролики каждого прижимного валика разделены на две симметричные группы,

связанные между собой посредством тягового механизма, установленного на опорной планке, при этом ролики каждой группы наклонены к оси симметрии вала под углом не превышающим 5°.

6.Устройство по п. 2, отличающееся тем, что средство регулирования натяжения материала включает две пары подпружиненных валов, симметрично размещенных относительно ведущего вала для контактирования с противоположно направленными ветвями материала.

Приоритет по п.п. 3-6 от 27.07.88.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЛЕНТОЧНОГО МАТЕРИАЛА | 1996 |

|

RU2090482C1 |

| УСТРОЙСТВО ДЛЯ ПРОВОДКИ ЛЕНТОЧНОГО МАТЕРИАЛА | 1998 |

|

RU2129523C1 |

| В. В. Улыбышев, А. Т. Аленький, Н. Н. Бугрова, Д. П. Симаков, И. Е. Щипин, Ю. Н. Гурьева, М. И. Ефимова, Е. С. Нечаева, К. Н. Есилкина, А. И. Иванова, Э. П. Дайн, jp""-^~-=-=-«-«,,^ В. Г. Иабатов, Е. А. Новоевская, Е. Б. Кукин, В. Н. Балашо^' ЗСБСОЮЗМи Л. Б. Гамза| "^ ЛАП-НГИа'-', | 1965 |

|

SU170370A1 |

| Устройство для перемотки нитевид-НОгО МАТЕРиАлА | 1979 |

|

SU848461A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| МАШИНА С ЦИФРОВЫМ УПРАВЛЕНИЕМ ДЛЯ ПЕЧАТИ НА ТКАНЯХ | 2004 |

|

RU2346822C2 |

| УСТАНОВКА ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМИРОВАНИЯ ДЛИННОМЕРНОГО ГИБКОГО ПЕЧАТНОГО КАБЕЛЯ | 2013 |

|

RU2550144C1 |

| Устройство для упаковывания листового материала в бумагу | 1986 |

|

SU1458280A1 |

| Устройство для наложения ленточного материала на барабан сборочного станка | 1974 |

|

SU514733A1 |

| Устройство очистки электрофотографического цилиндра | 1982 |

|

SU1094019A1 |

Фиг.1

Вид А

23 18 16 17

/3 19

77Т& 2 Л

10

Фиг.З

Вадб

и.

-Ц 12 10 22 15

18

| Телефон | 1925 |

|

SU2092A1 |

Авторы

Даты

1991-04-15—Публикация

1988-05-31—Подача