(21)4632990/33

(22)09.01.89

(46) 15.04.91. Бюл. № 14

(71)Институт сверхтвердых материалов АН УССР

(72)П.С.Кислый, А.В.Лавринович, Я.А.Крыль и А.П.Швечиков

(53) 666.798.2 (088.8) (56) Авторское свидетельство СССР IP 747661, кл. В 23 К 28/00, 1980.

Shitnada M. и др. Diffusion bon- dind of А120з and ceramics by HTPing. ™ Emergent Process Meth. High Technol. Ceram. Proc. Couf. Raleigh. П82, H 8-10 New-York/ London, 1984, p. 591-596.

Изобретение относится к технологии соединения горячепрессованных нитридокремниевых материалов.

Цель изобретения - упрощение технологического процесса при одновременной возможности соединения сложно- профильных изделий.

При горячем прессовании материалов на основе нитрида кремния процесс уплотнения неизбежно сопровождается потерей массы материала за счет диссоциации, которая достигает 6-3%.

(54) СПОСОБ СОЕДИНЕНИЯ ГОРЯЧЕПРЕССОВАННЫХ МАТЕРИАЛОВ НА ОСНОВЕ НИТРИДА КРЕМНИЯ

(57) Изобретение относится к технологии соединения горячепрессованных материалов на основе нитрида кремния. Цель изобретения - упрощение технологического процесса при одновременной возможности соединения сложнопро- фильных изделий. Соединяемые изделия накладывают друг на друга предварительно отшлифованными поверхностями и помещают в рабочую зону печи высокого давления или газостата. После вакуумирования рабочей камеры в ней создают давление азота 10-200 УЕа и осуществляют нагрев до 1300-1500 С. При нагреве происходит интенсивное азотирование кремния в режиме горения на соединяемых поверхностях с образованием плотного шва из нитрида кремния. Дальнейшая изотермическая выдержка обеспечивает доуплотне- ние зоны соединения и материала. 2 табл.

При конденсатном характере диссоциа- :ции нитрида кремния материал обогащается свободным кремнием. При нагревании такого материала в среде азота наблюдается насыщение поверхности образцов азотом за счет азотирования свободного кремния, о чем свидетельствует образование более светлой корки на поверхности.

При нагреве горячепрессованных материалов в диапазоне температур 1300-1500°С при давлении азота выше

и

с

СЕ

Ј|

ее ее

10 МПа происходит, интенсивное азотирование кремния в режиме горения с температурным всплеском,достигающим 2000-2500°С. При этом температура возгорания свободного кремния определяется давлением азота.

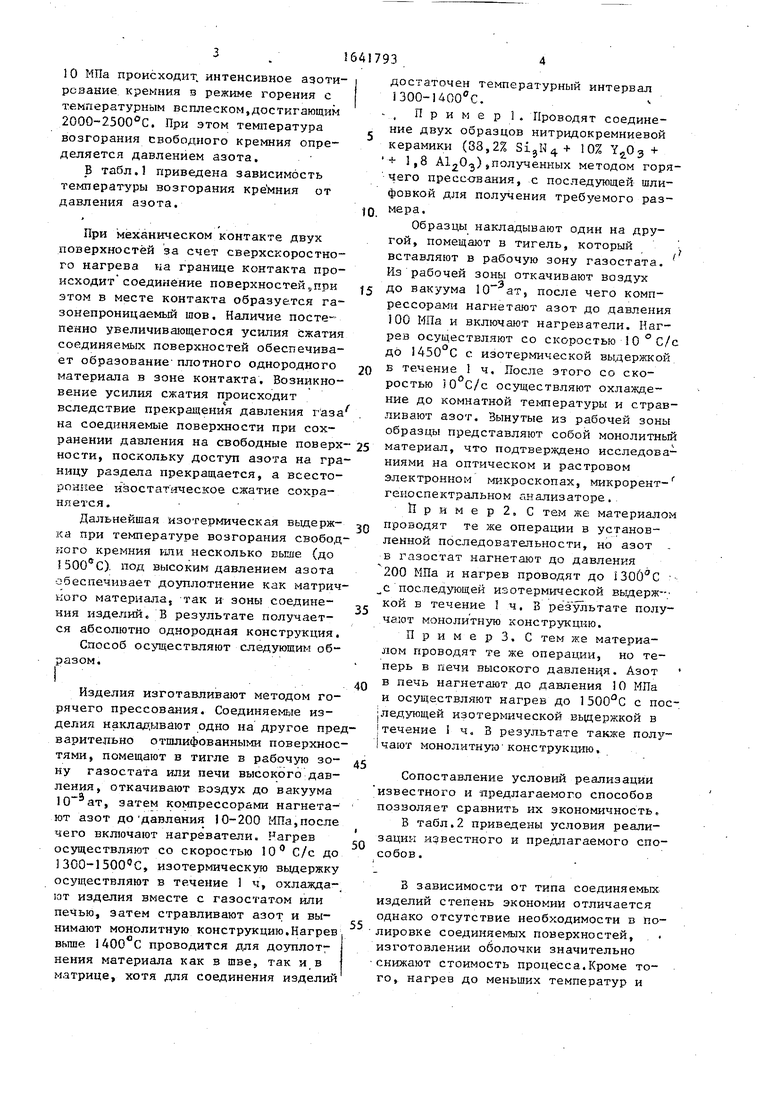

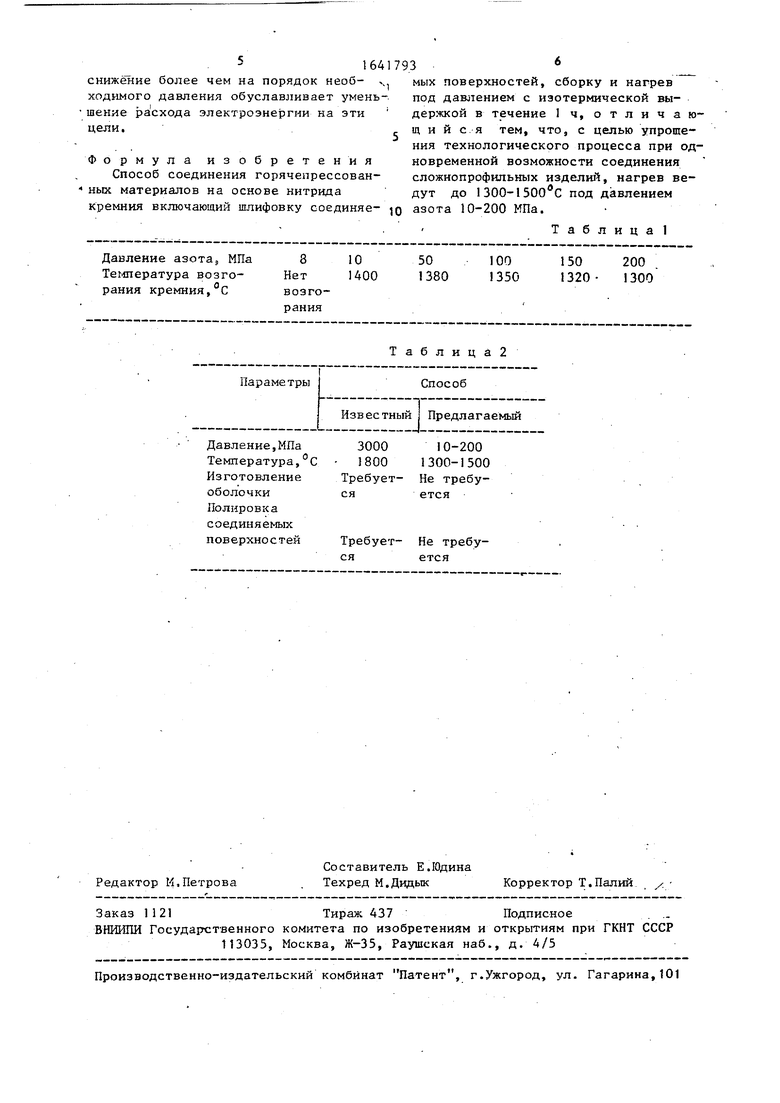

В табл,1 приведена зависимость температуры возгорания кремния от давления азота.

При механическом контакте двух поверхностей за счет сверхскоростного нагрева на границе контакта происходит соединение поверхностей при этом в месте контакта образуется газонепроницаемый шов. Наличие постепенно увеличивающегося усилия сжатия СОРДИНЯРМЫХ поверхностей обеспечивает образование плотного однородного материала в зоне контакта. Возникновение усилия сжатия происходит вследствие прекращения давления i аза на соединяемые поверхности при сохранении давления на свободные поверх ности, поскольку доступ азота на границу раздела прекращается, а всестороннее изостатяческое сжатие сохраняв ся.

Дальнейшая изотермическая выдерж- ка при температуре возгорания свободного кремния или несколько выше (до ) под высоким давлением азота обеспечивает доуплотнение как матричного материала, так и зоны соединения изделий. В результате получается абсолютно однородная конструкция.

Способ осуществляют следующим образом.

i

Изделия изготавливают методом горячего прессования. Соединяемые изделия накладывают одно на другое предварительно отшлифованными поверхностями, помещают в тигле в рабочую зо- ну газостата или печи высокого давления, откачивают воздух до вакуума 10 ат, затем компрессорами нагнетают азот до давления 10-200 МПа,после чего включают нагреватели. Нагрев осуществляют со скоростью 10° С/с до 1 300-1500°С, изотермическую выдержку осуществляют в течение 1 ч, охлаждают изделия вместе с газостатом или печью, затем стравливают азот и вы

нимают монолитную конструкцию.Нагрев выш 1400°С проводится для доуплот- нения материала как з шве, так и в матрице, хотя для соединения изделий

0

5

0

5

п

0

5

0

5

достаточен температурный интервал 1300- 400°С.

Пример 1. Проводят соединение двух образцов нитридокремниевой керамики (33,2% Si3H4+ 10% Ya03 + 1,8 А120) полученных методом горячего прессования, с последующей шлифовкой для получения требуемого размера.

Образцы накладывают один на другой, помещают в тигель, который

/ /

вставляют в рабочую зону газостата. Из рабочей зоны откачивают воздух

«3

до вакуума 10 ат, после чего компрессорами нагнетают азот до давления 100 МПа и включают нагреватели. Нагрев осуществляют со скоростью 10° С/с до 1450 С с изотермической выдержкой в течение 1 ч. После этого со скоростью 10 С/с осуществляют охлаждение до комнатной температуры и страв- чквают азот. Вынутые из рабочей зоны образцы представляют собой монолитный материал, что подтверждено исследованиями на оптическом и растровом электронном микроскопах, микрорент- гсиоспектральиом диализаторе.

Пример2, С тем же материалом проводят те же операции в установленной последовательности, но азот в газостат нагнетают до давления 200 МПа и нагрев проводят до 130баС с последующей изотермической выдержкой в течение 1 ч. 3 результате получают монолитную конструкцию.

ПримерЗ. С тем же материалом проводят те же операции, но теперь в иечи высокого давления. Азот в печь нагнетают до давления 10 МПа и осуществляют нагрев до 1500°С с пос- едующей изотермической выдержкой в iтечение 1 ч, 3 результате также полу- 1чают монолитную конструкцию.

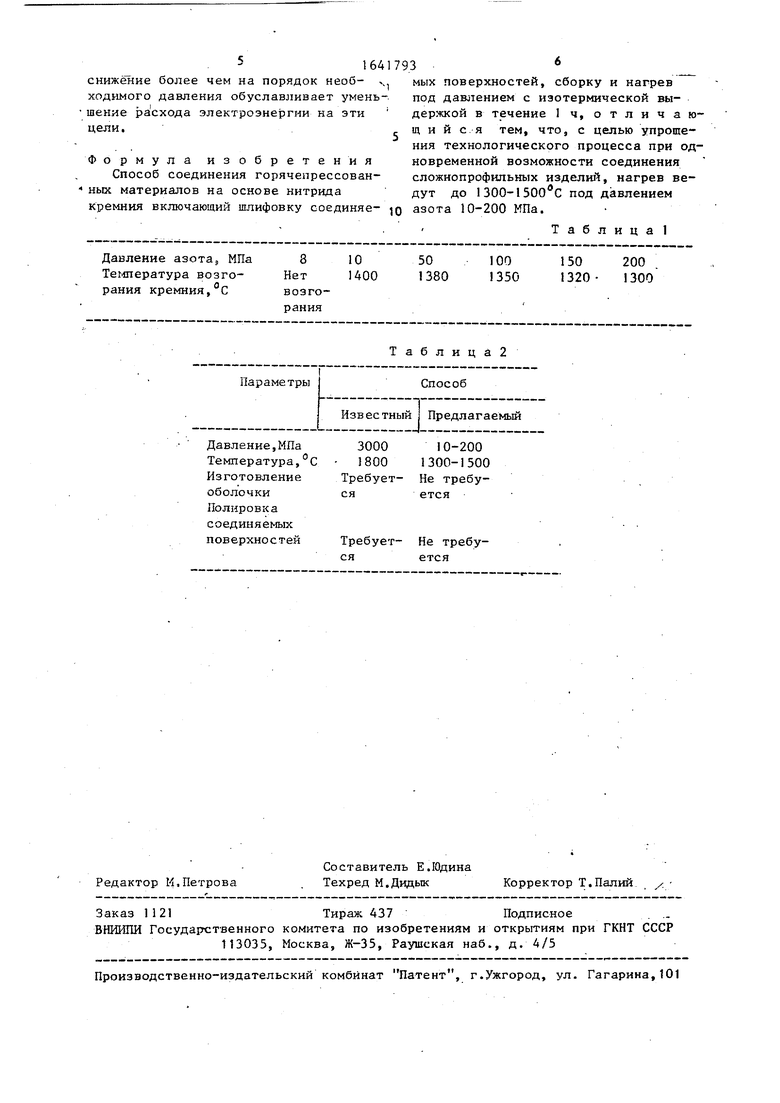

Сопоставление условий реализации известного и -предлагаемого способов позволяет сравнить их экономичность.

В табл.2 приведены условия реализации известного и предлагаемого способов .

В зависимости от типа соединяемых изделий степень экономии отличается однако отсутствие необходимости в полировке соединяемых поверхностей, изготовлении оболочки значительно снижают стоимость процесса.Кроме того, нагрев до меньших температур и

5164

снижение более чем на порядок необ- . ходимого давления обуславливает уменьшение расхода электроэнергии на эти цели.

Формула изобретения

Способ соединения горячепрессован- 1 ных материалов на основе нитрида кремния включающий шлифовку соединяе1793

мых поверхностей, сборку и нагрев под давлением с изотермической выдержкой в течение 1 ч, отличающийся тем, что, с целью упрощения технологического процесса при одновременной возможности соединения сложнопрофильных изделий, нагрев ведут до 1300-1500°С под давлением азота 10-200 МПа.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения материалов на основе нитрида кремния | 1991 |

|

SU1763425A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2469950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2470857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ С КАРБИД КРЕМНИЯ-, НИТРИД КРЕМНИЯ-, УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 2012 |

|

RU2520310C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2003 |

|

RU2239613C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЛОЧКИ АНТЕННОГО ОБТЕКАТЕЛЯ ИЗ РЕАКЦИОННО-СВЯЗАННОГО НИТРИДА КРЕМНИЯ | 2010 |

|

RU2453520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2494998C2 |

| СПОСОБ УЛУЧШЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2012 |

|

RU2585909C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494042C1 |

| Способ получения керамического композита на основе нитрид кремния-нитрид титана | 2022 |

|

RU2784667C1 |

Таблица2

Авторы

Даты

1991-04-15—Публикация

1989-01-09—Подача