Изобретение относится к технологии получения гетероциклических соединений, в частности регенерации аммиака и ацетилена из реакционных газов процессов получения пиридина и метилпиридинов, используемых в органическом синтезе.

Цель изобретения - снижение расхода ацетилена и аммиака.

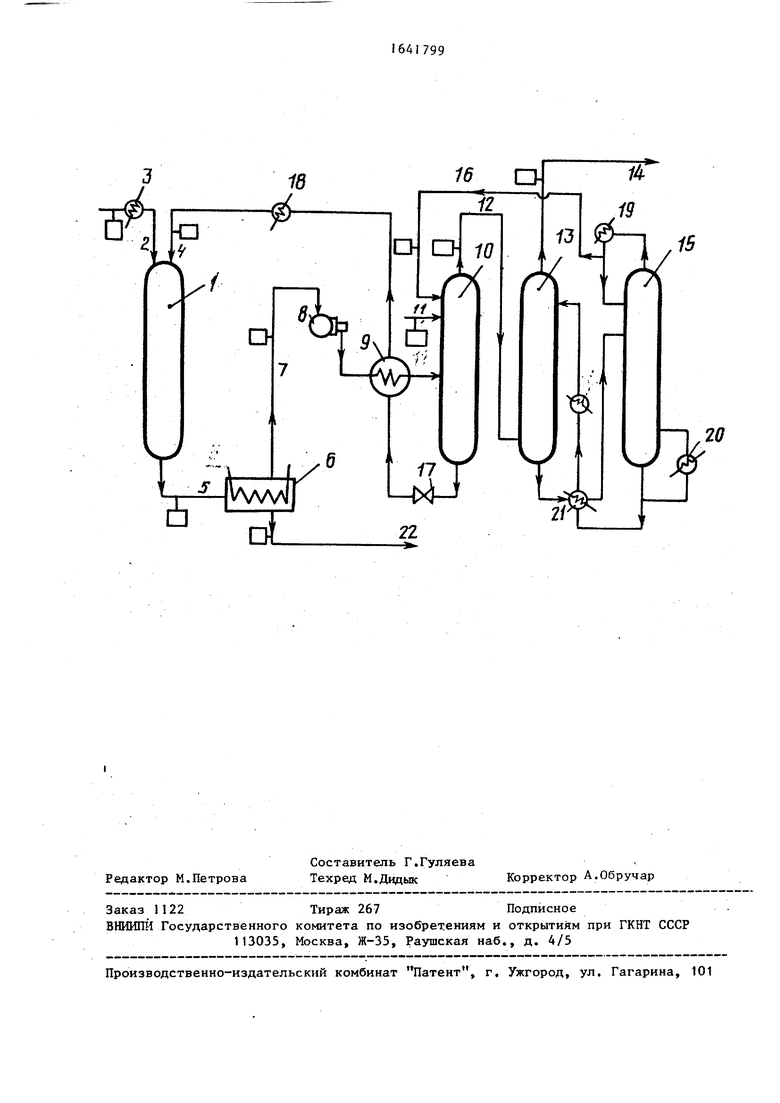

На чертеже представлена схема реализации предлагаемого способа.

В реактор 1 синтеза потоком 2 через теплообменник 3 подают свежий

ацетилен, а потоком 4 - смесь регенерированных ацетилена и аммиака.Продукты реакции потоком 5 поступают в узел 6 конденсации, в котором происходит разделение образовавшихся жидких продуктов и несконденсировавшихся реакционных газов.

Поток 7 несконденсированных реакционных газов, состоящий из аммиака, ацетилена, водорода и органических примесей, сжимают до давления 4-7 атм компрессором 8 и направляют в испаритель-конденсатор 9, где охлаждают

05 U

J

СО

со

до температуры конденсации аммиака. Сконденсированный жидкий аммиак с частично растворенным ацетиленом и органическими примесями - конденсат реакционных газов - направляют на орошение абсорбера 10 ацетилена. В этот абсорбер также подают балансовое количество свежего жидкого аммиака потоком 11. Из верхней части абсорбера газ, содержащий водород с примесями аммиака и ацетилена,потоком 12 направляют на стадию водной отмывки в абсорбер 13 аммиака,о ткуда водород потоком 14 поступает на дальнейшую утилизацию, а абсорбат аммиака со стадии водной отмывки ректифицирует в колонне 15. Жидкий аммиак из этой колонны возвращают потоком 16 в абсорбер 10 ацетилена, а воду подают на орошение абсорбера 13 аммиака. Из нижней части абсорбера 10 ацетилена жидкий аммиак с растворенным в нем ацетиленом и примесями органики дросселируют с помощью дроссельного вентиля 17 до давления синтеза и направляют в испаритель- конденсатор 9, где происходит его испарение и дальнейшее нагревание за счет тепла охлаждения и конденсации аммиака встречного потока реакционных газов, направляемого в абсорбер 10 ацетилена, и потоком 4 возвращают в реактор 1 синтеза. В схеме предусмотрен ряд теплообменников 18-21. Жидкие продукты реакции потоком 22 из узла конденсации выводят на ректификацию.

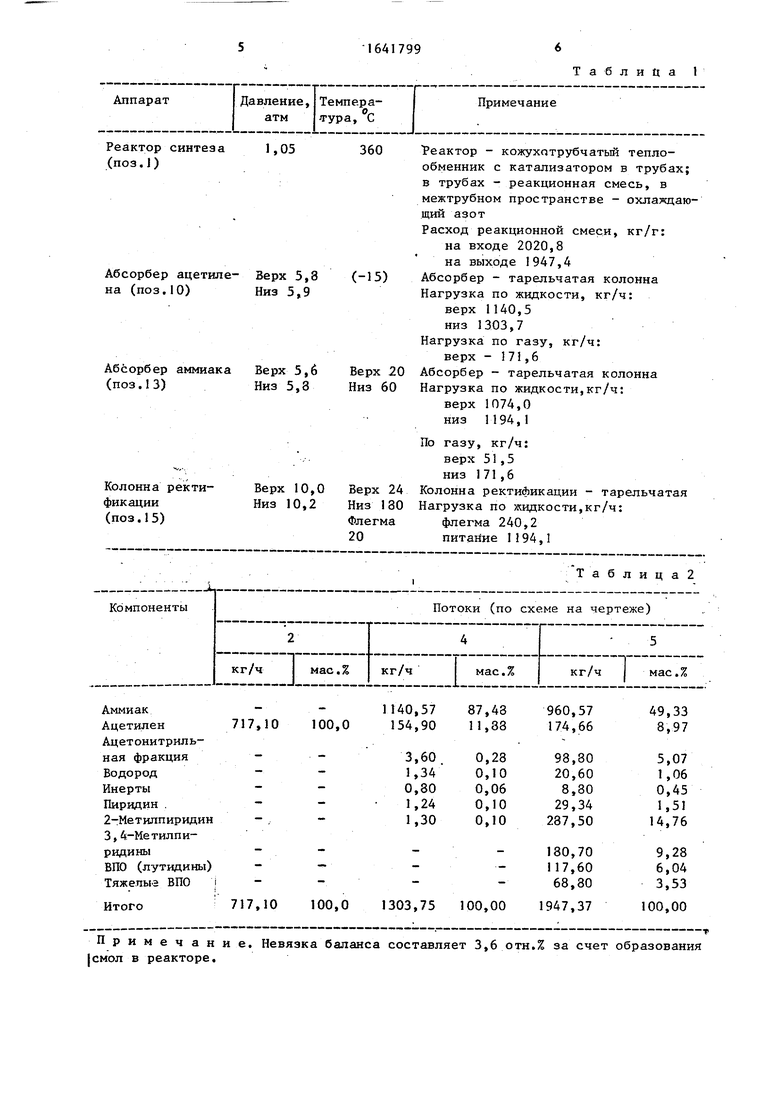

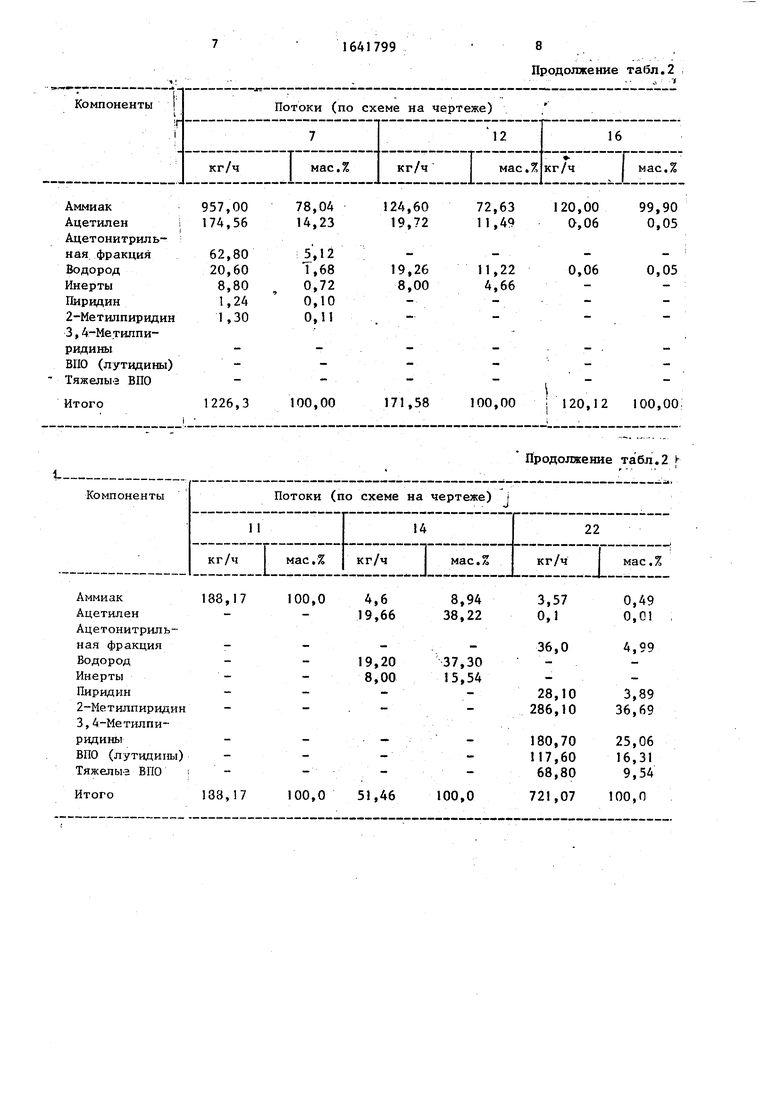

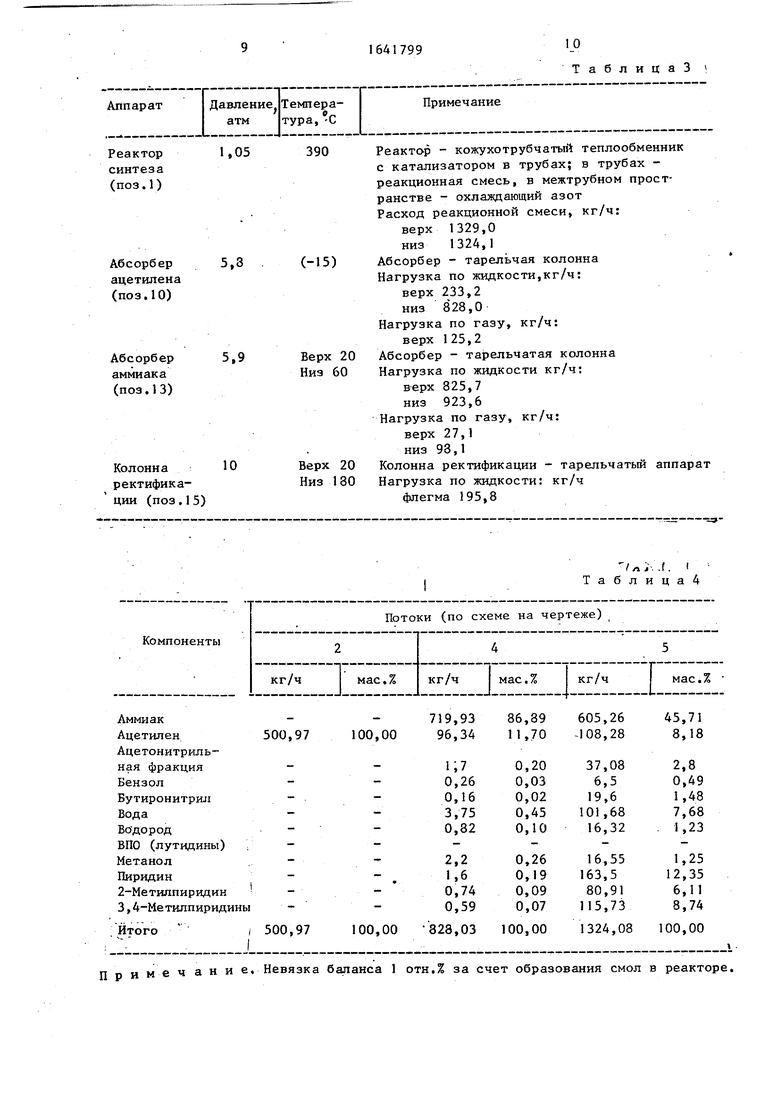

Пример 1. В табл.1 представлены основные параметры технологического режима процесса получения пиридина и метилпиридинов и регенерации аммиака и ацетилена из реакционных газов по примеру 1. Данные материального баланса по примеру 1 приведены в табл.2.

Пример 2. Способ осуществляют в условиях примера 1 при нагрузке на реактор синтеза по сырью 1329 кг/ч и температуре в реакторе 390 С.

0

В табл.3 приведены основные параметры технологического режима процес са получения пиридина и метилпиридинов и регенерации аммиака и ацетилена из реакционных газов (пример 2).

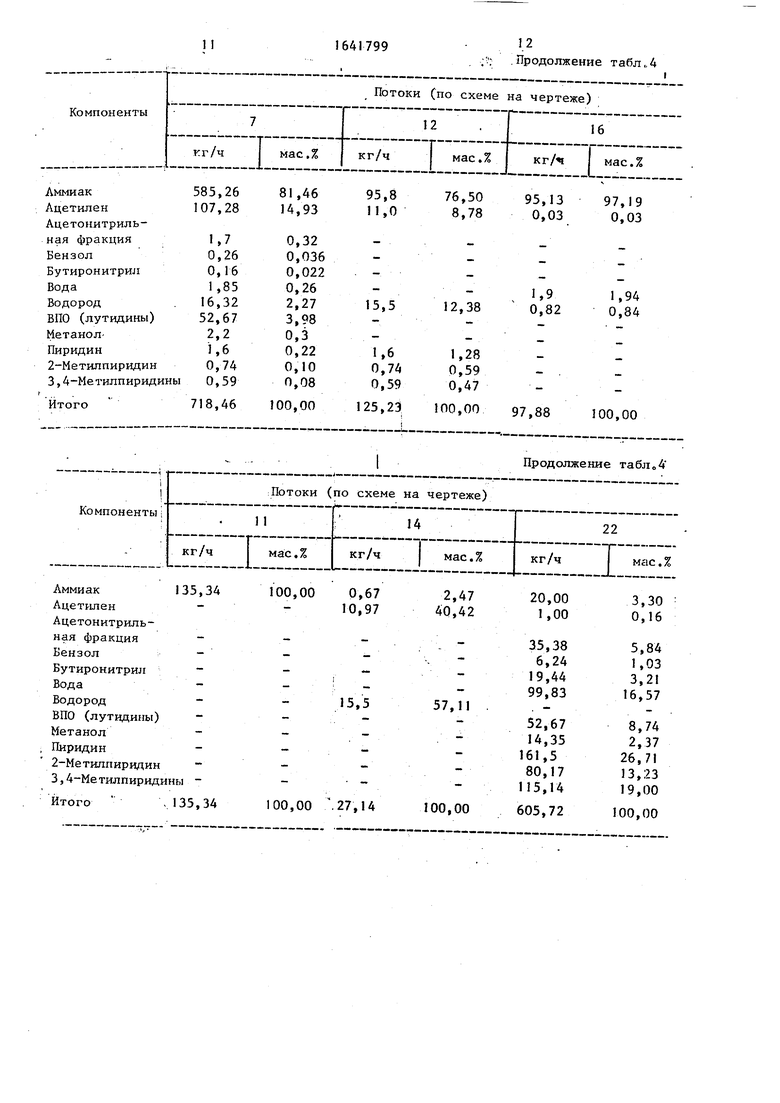

В табл.4 приведен материальный баланс осуществления способа по примеру 2.

Степень извлечения ацетилена из реакционных газов при осуществлении способа составляет 38,7-89,8 %, а степень извлечения аммиака 99,5 - 99,9 %, при этом снижаются удельные

расходы аммиака и ацетилена (при степени конверсии ацетилена /v 89 %), подаваемых в реактор синтеза пиридина и метилпиридинов, соответственно на 80 и 18 %. Одновременно уменьшается количество вредных газовых выбросов в атмосферу за счет утилизируе- „мых аммиака и ацетилена. Формула изобретения Способ регенерации аммиака и аце5 тилена из реакционных газов каталитических процессов получения пиридина и метилпиридинов из ацетилена и аммиака, включающий конденсацию парогазовой смеси продуктов реакции с по0 лучением жидких продуктов и несконденсированных реакционных газов, отличающийся тем, что, с целью снижения расхода аммиака и ацетилена, несконденсированные реакционные газы компримируют до давления 4-7 атм, охлаждают до температуры конденсации аммиака с последующей их подачей на стадию абсорбции ацетилена абсорбентом, состоящим из жидкого аммиака и сконденсированных при охлаждении компонентов реакционных газов, полученный абсорбат ацетилена дросселируют до давления на стадии реакции и возвращают в процесс,яеаб- д5 сорбированные газообразные продукты подают на стадию абсорбции аммиака водой, полученный абсорбат аммиача подвергают ректификации и выделенные при этом аммиак и воду возвращают соответственно на стадии абсорб5

0

50

ции ацетилена и аммиака..

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРОДУКТОВ ОКИСЛИТЕЛЬНОГО ПИРОЛИЗА МЕТАНСОДЕРЖАЩЕГО ГАЗА | 2001 |

|

RU2208600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛАМИНОВ | 2000 |

|

RU2162461C1 |

| Способ выделения акролеина илиМЕТАКРОлЕиНА | 1978 |

|

SU819084A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА | 1996 |

|

RU2127245C1 |

| Способ выделения ацетилена | 1980 |

|

SU937440A1 |

| Способ получения мочевины | 1982 |

|

SU1054343A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2797945C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1994 |

|

RU2071467C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2023 |

|

RU2831139C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1989 |

|

RU2050351C1 |

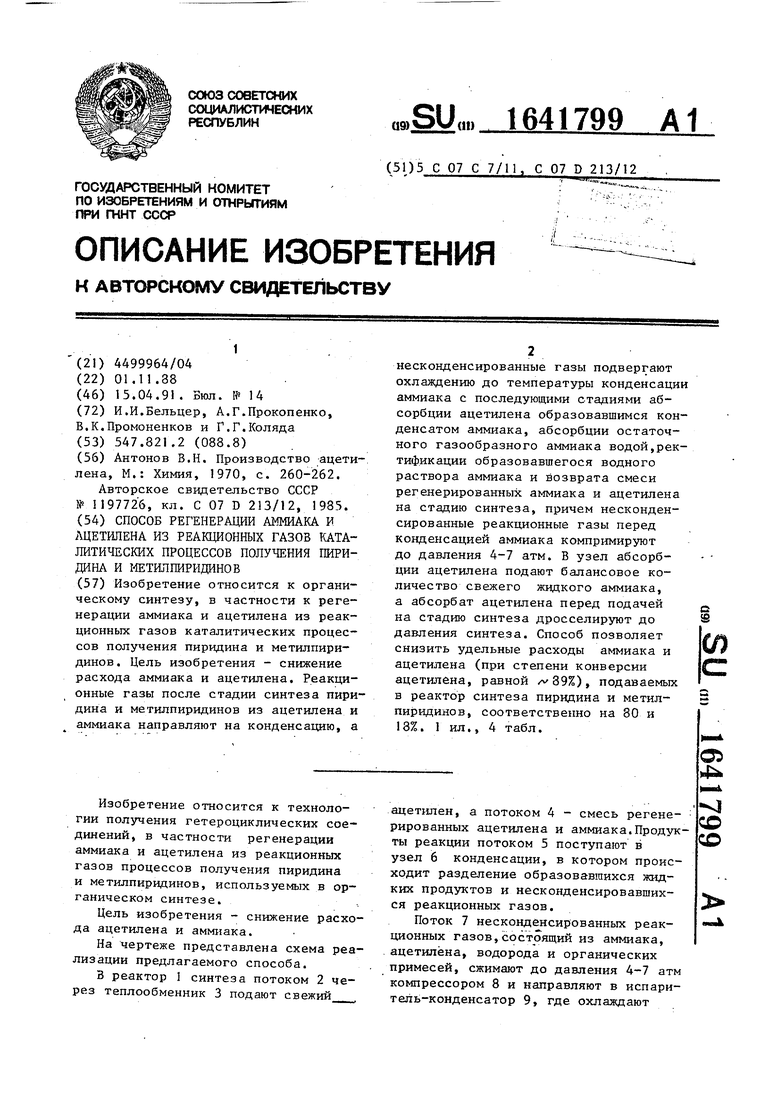

Изобретение относится к органическому синтезу, в частности к регенерации аммиака и ацетилена из реакционных газов каталитических процессов получения пиридина и метилпири- динов. Цель изобретения - снижение расхода аммиака и ацетилена. Реакционные газы после стадии синтеза пиридина и метилпиридинов из ацетилена и аммиака направляют на конденсацию, а несконденсированные газы подвергают охлаждению до температуры конденсации аммиака с последующими стадиями абсорбции ацетилена образовавшимся конденсатом аммиака, абсорбции остаточного газообразного аммиака водой,ректификации образовавшегося водного раствора аммиака и возврата смеси регенерированных аммиака и ацетилена на стадию синтеза, причем несконденсированные реакционные газы перед конденсацией аммиака компримируют до давления 4-7 атм. В узел абсорбции ацетилена подают балансовое количество свежего жидкого аммиака, а абсорбат ацетилена перед подачей на стадию синтеза дросселируют до давления синтеза. Способ позволяет снизить удельные расходы аммиака и ацетилена (при степени конверсии ацетилена, равной ), подаваемых в реактор синтеза пиридина и метилпиридинов, соответственно на 80 и 18%. 1 ил., 4 табл. I СО

Реактор синтеза (поз.1)

Абсорбер ацетилена (поз.10)

Абсорбер аммиака (поз.13)

Колонна ректификации(поз.15)

1,05 360 ТРеактор - кожухотрубчатый теплообменник с катализатором в трубах; в трубах - реакционная смесь, в межтрубном пространстве - охлаждающий азот

Расход реакционной смеси, кг/г: на входе 2020,8 на выходе 1947,4

Верх 5,8 (-15) Абсорбер - тарельчатая колонна Низ 5,9Нагрузка по жидкости, кг/ч:

верх 1140,5 низ 1303,7 Нагрузка по газу, кг/ч:

верх - 171,6

Верх 5,6 Верх 20 Абсорбер - тарельчатая колонна Низ 5,3 Низ 60 Нагрузка по жидкости,кг/ч:

верх 1074,0 низ 1194,1

По газу, кг/ч: верх 51,5 низ 171,6

Верх 10,0 Верх 24 Колонна ректификации - тарельчатая Низ 10,2 Низ 130 Нагрузка по жидкости,кг/ч: Флегмафлегма 240,2

20питание 1194,1

Примечание. Невязка баланса составляет 3,6 отн.% за счет образования смол в реакторе.

Таблица2

1641799

1226,3

100,00

7

7

100,0

100,0 51,46

8 Продолжение табл.2

171,58

100,00 : 120,12 100,00

Продолжение табл.2 t

100,0

721,07

100,П

П о и м е ч ание. Невязка баланса 1 отн.% за счет образования смол в реакторе.

1641799

ТаблицаЗ

1лм -f.

ТаблицаА

Аммиак135,3

АцетиленАцетонитрильнал фракция

Бензол

Бутиронитрил

Вода

Водород

ВПО (лутидины)

Метанол

Пиридин

2-Метилпиридин

3,4-Ме тилпиридины

Итого

, 135,34

100,00 ч.27,14

Продолжение табл„4

100,00

605,72

100,00

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Производство ацетилена, М.: Химия, 1970, с | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Катализатор для получения пиридина и метилпиридинов | 1984 |

|

SU1197726A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-04-15—Публикация

1988-11-01—Подача