1

Изобретение относится к органичёТЕ кому синтезу, в частности к способу выдe/feния ацетилена из ацетиленсодер жащих газов и жидкостей в производствах простых виниловых эфиров алифатических спиртов Cj-C(7, гликолей Cn-Cf. и моноэтаноламина, и может най ти применение в производствах простых виниловых эфиров указанных спиртов, ацетальдегида через простые винило- ,д вые эфиры.

Действующее производство бутилвиг нилового эфира. в лючает в себя такие стадии, как синтез бутилвинилового 15 эфира винилированием бутанола ацетиленом и очистку винилового эфира-сырца от растворенного ацетилена с помощью азота при 50-70 С t1.

Непрореагировавший (оборотный) 20 ацетилен, предварительно охлажденный в холодильниках, после разделения от эфира в газоразделителе возвращают на стадию винилирования.

Во избежание накопления инертов (в основном водорода ) 10-15% ацетилена от общего количества выводят из рецикла в атмосферу.

Эфир-сырец из газоразделителя подают на очист от растворенного ацетилена десорбцией. Десорбцию растворенного ацетилена осуществляют с помощью азота, подаваемого непрерывно в куб с объемной скоростью на подаваемый эфир, равной 60-70, при 50-70С.

Азот, насыщенный эфиром с извлеченным ацетиленом, стравливают в атмосферу.

Безвозвратная потеря ацетилена на этих стадиях существенно увеличивает себестоимость виниловых эфиров и способствует загрязнению окружающей среды.

Производство простых виниловых эфиров гликолей родственно по стадиям производству бутилвинилового эфира t2l

Общими и главными недостатками действующих производств простых виНИЛО8ЫХ эфиров являются потери ацети лена на стадиях винилирования, десор бции растворенного ацетилена и загрязнение окружающей среды; необходи мость дополнительного использования очищенного азота (до 70 кг/т эфира:) на стадии десорбции растворенного ацетилена из эфира-сырца; существенные потери эфира.(16 кг на тонну) с азотом на стадии десорбции и необходимость использования холодильников большой поверхности из-за малого коэффициента теплообмена. Известен способ выделения ацетиле на из ацетиленсодержащих газов в про изводстве ацетальдегида прямой гидра тацией ацетилена в присутствии ртутного катализатора,, основанный на изменении растворимости ацетилена при разном давлении и постоянной температуре до 40°С с использованием системы абсорбер-десорбер. Выделение растворенного ацетилена из продуктов гидратации осуществляют на стадии ректификации ацетальдегида ГЗ. К недостаткам этого способа очист ки ацетилена от инертных примесей следует отнести малую растворимость ацетилена в воде (до 1 CMV см) ; использование давления ацетилена на стадии абсорбции более 1,5 ати значительно повышает взрывоопасность системы очистки, а снижение давления приводит к понижению эффективности примеряемого абсорбента (воды); нали чие стрмных вод и неизбежность потерь ацетилена при отпарке растворенного ацетилена а атмосферу перед сливом в химзагрязненные стоки. Возможность использования указанного способа для действующих производств простых виниловых эфиров малоэффективна и ограничена, так как способ требует обособленных систем по выделению ацетилена из ацетиленосодер жащих газов в системе абсорбер-десорбер и колонны ректификации по выделению растворенного ацетилена из жидких продуктов Использование в качестве абсорбента воды требует повышенного давления ацетилена более 1,5 ати и малоэффективно вследствие малой растворимости в ней ацетилена. Кроме этого, вода, попадая с ацетиленом в процессе винилирования, отрицательно влияет на процесс, дезактивируя катализатор. Требуется система осушки ацетилена,. -9

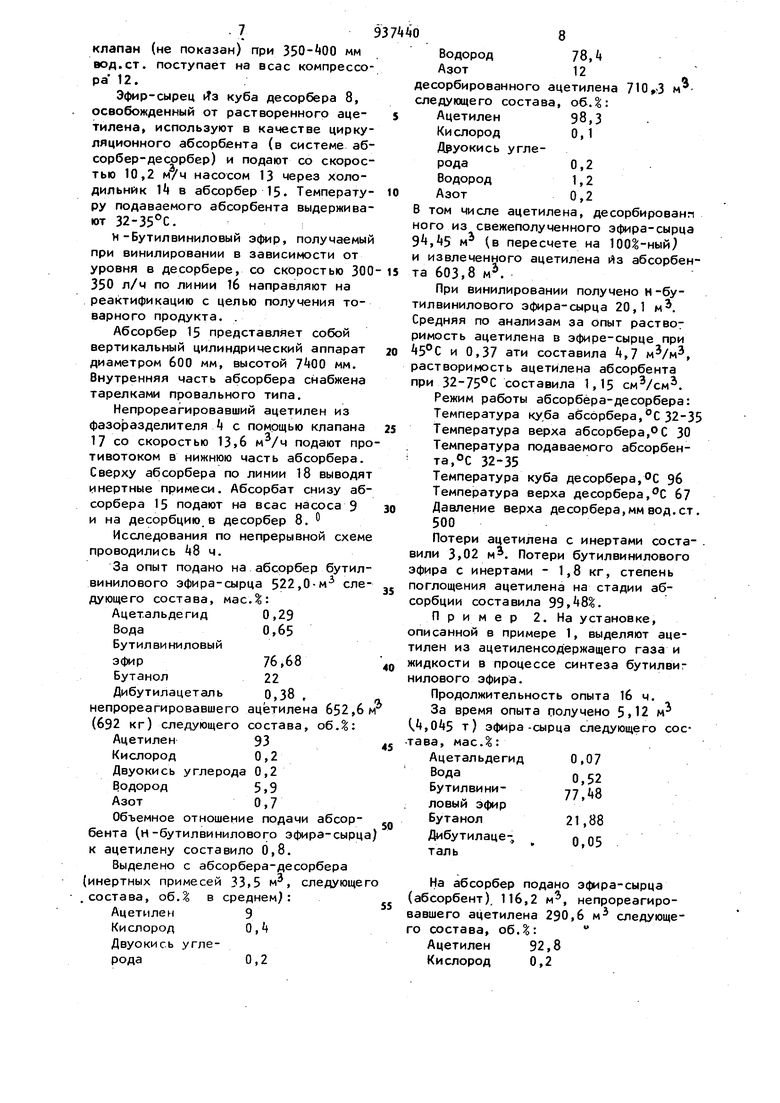

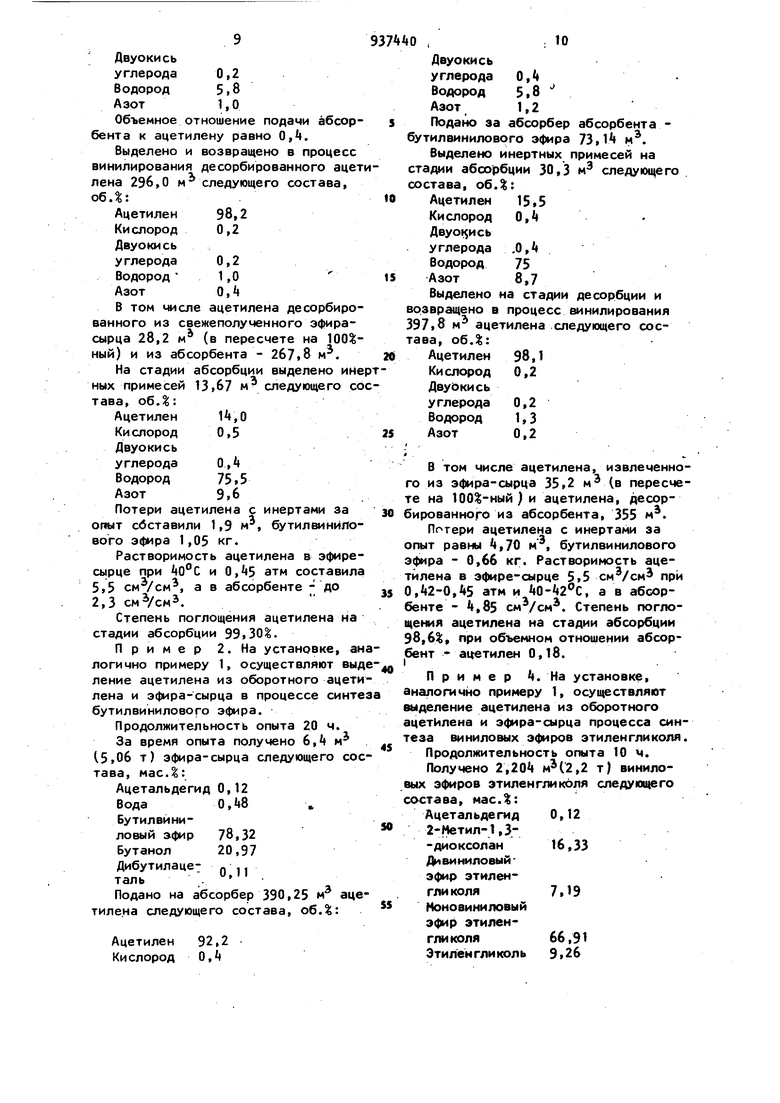

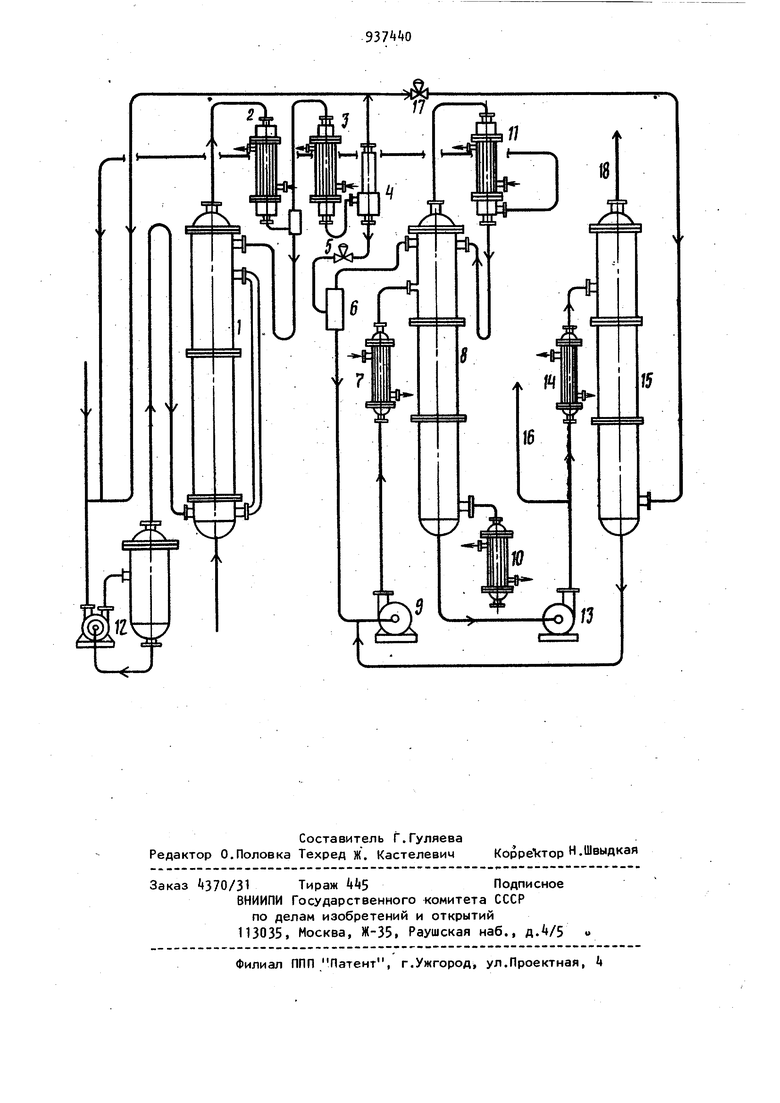

Использование абсорбента, содержащего 2-метил-1,3-ДИОксолан, в производствах других простых виниловых эфиров неприемлемо, так как 2-метил-1,3 диоксолан образует гомоазеотропные смеси с алкилвиниловыми эфирами, неделимые ректификацией. Так, например, гомоазеотропную смесь бутилвинио4появляются химически загрязненные сточные воды. Известен также способ выделения ацетилена из ацетиленсодержащих газов путем их абсорбции селективным растворителем, например 3(5)метилпиразолом t.. Указанный селективный растворитель не экономичен, малодоступен, сравнительно быстро осмоляется, требует обособленной стадии регенерации. Кроме того, для производств простых виниловых эфиров этот абсорбент является инородным, загрязняет целевые продукты и водный бассейн. Наиболее близким к изобретению по технической сущности является способ выделения ацетилена из ацетиленсодержащих газов путем абсорбции с последующей десорбцией ацетилена из абсорбента, согласно которому в качестве абсорбента используют продукты винилирования этиленгликоля, содержащие 2-метил-1,3-ДИоксолан tS. Известный способ разработан для производства ацетальдегида через виниловые эфиры этиленгликоля. С целью ликвидации загрязнения простых виниловых эфиров различных спиртов инородным абсорбентом, целесообразно использовать данный способ только для производства виниловых эфиров этиленгликоля. По этому способу ацетилен из газа абсорбируют в противоточных колоннах. используя в качестве абсорбента 2-5%ный раствор щелочи в продуктах винилирования этиленгликоля, содержащих до 70% циклического ацеталя (2-метил1,3 Диоксолана). Поглотительная способность этого абсорбента в 8 раз выше, чем у водного раствора едкого натра. Затем насьйценный ацетиленом абсорбент направляют на десорбцию, где путем дросселирования выделяют чистый ацетилен и возвращают его в процесс на гидратацию или на дальнейшее разделение. Температура в абсорбере kQ°Ct давление 1,5-1.6 ати. Температура в десорбере kO°C , давление 0,6 ати. лового эфира с З масД 2-метил-1,3-диоксолана (т.кип. 82°С) можно разделить только отмывкой водой с после дующей ректификацией верхнего слоя и нижнего водного слоя. При этом удает ся выделить в чистом виде только бутилвиниловый эфир. 2-Метил-1,3-диоксолан выделяют с концентрацией до 22%, так как он образует с водой гомоазеотроп с т.кип. 75°С. Для даль нейшего разделения необходима экстракция н-деканом с последующей ректификацией, но при этом образуются сточные воды. Таким образом, использование известного способа приводит к загрязне нию продуктов винилирования инородным абсорбентом и необходимости стадии регенерации абсорбента. При этом десорбцию ацетилена из абсорбента и полученного : фира-сырца следует проводить раздельно. В целом указанные недостатки приводят к усложенению технологии процесса получения простых виниловых эфиров. Целью изобретения является упрощение технологии процесса получения простых виниловых эфиров. Поставленная цель достигается спо собом выделения ацетилена из ацетиленсодержащих газов и жидкостей в производствах простых виниловых эфиров винилированиём алифатических спи тов , гликолей моноэтаноламина путем абсорбции с последующей десорбцией поглощенного ацетилена, согласно которому в качестве абсорбента используют простые виниловы эфиры в соответствии с винилируемым спиртом и процесс десорбции ацетилен из абсорбента осуществляют совместно с процессом десорбции ацетилена, рас творенного в продуктах, винилирования при 50-180°С. А также тем, что в качестве абсорбентов используют простые виниловые эфиры, полученные в процессе винилирования, без предварительной очистки.. Кроме того, процесс абсорбции целесообразно проводить при объемном соотношении абсорбент:ацетилен, равном 0,1-0,8. Очищенный от ацетилена виниловый эфир-сырец из куба десорбера насосом подают в абсорбер при температуре не более . Объемную скорость подачи абсорбен та по отношению к подаваемому ацётилену поддерживают от 0,1 до 0,8. Объемную скорость увеличивают при . переходе от гликолей до низших алкиловых спиртов, используемых йа винилировании. Данные по растворимости ацетилена в абсорбентах при атмосферном давлении в зависимости от температуры приведены в табл.1. Растворимость основной примеси водорода ацетиленсодержащего газа в виниловых эфирах, указанных в табл.1, незначительная, и колеблется при от 0,05 до 0,09 . В табл.2 приведены данные по абсорбции и десорбции с использованием различных виниловых эфиров. Как видно из данных табл.2, предлагаемый способ целесообразно использовать при выделении ацетилена в производствах простых виниловых эфиров алифатических спиртов , гликолей С( и ионоэтаноламина. При этом смесь виниловых эфиров с соответствующими спиртами (эфир-сырец) по абсорбирующей способности превосходит индивидуальный эфир. Пример 1. Процесс выделения ацетилена из ацетиленсодержащих газов и жидкостей в производстве бутилвинилового эфира осуществляют на установке непрерывного действия по схеме, представленной на чертеже. м-Бутилвиниловый эфир-сырец, получаемый при винилировании бутанола с верха реактора 1, через холодильники 2 и 3, газоразделитель с растворенным ацетиленом, при 0,,5 ати и последующем дросселировании до 0,15 ати клапаном 5) проходит фазоразделитель 6 и через подогреватель 7, где его нагревают до 89-90°С, а затем подают в десорбер 8. Подачу эфира-сырца в десорбер осуществляют с помощью насоса 9. Десорбер 8 представляет собой вертикальный цилиндрический аппарат диаметром 800 мм, высотой 1300 мм, снабженный тарелками провального типа и выносным подогревателем 10. Десорбция растворенного ацетилена из бутилвинилового эфира-сырца протекает при температуре куба , верха и давлении верха 500 мм вод.ст. Уносимые пары эфира конденсируют в обратном холодильнике 11 и возвращают вновь в десорбер, а выделенный ацетилен со скоростью 16 и концентрацией 99 об.% через дросселирующий клапан (не показан) при мм вод.ст. поступает на всас компрессо ра 12. Эфир-сырец куба десорбера 8, освобожденный от растворенного ацетилена, используют в качестве цирку ляционного абсорбента (в системе аб сорбер-десорбер) и подают со скорос тью 10,2 м/ч насосом 13 через холодильник I в абсорбер 15. Температу ру подаваемого абсорбента выдержива ют 32-35°С. н-Бутилвиниловый эфир, получаемы при винилировании в зависимости от уровня в десорбере, со скоростью 30 350 л/м по линии 1б направляют на реактификацию с целью получения товарного продукта. . Абсорбер 15 представляет собой вертикальный цилиндрический аппарат диаметром 600 мм, высотой мм. Внутренняя часть абсорбера снабжена тарелками провального типа. Непрореагировавший ацетилен из фазо1эазделителя Ц с помощью клапана 17 со скоростью 13,6 м/ч подают пр тивотоком в нижнюю часть абсорбера. Сверху абсорбера по линии 18 выводя инертные примеси. Абсорбат снизу аб сорбера 15 подают на всас насоса 9 и на десорбцию в десорбер 8. Исследования по непрерывной схем проводились 48 ч. За опыт подано на абсорбер бутил винилового эфира-сырца 522,О-м сле дующего состава, мас.: Ацетальдегид0,29 Вода0,б5 Бутилвиниловый эфир76,68 Бутанол22 Дибутилацеталь0,38 , непрореагировавшего ацетилена 652,6 (б92 кг) следующего состава, об.%: Ацетилен93 Кислород0,2 Двуокись углерода 0,2 Водород5,9 Азот0,7 Объемное отношение подачи абсорбента (Н-бутилвинилового эфира-сырц к ацетилену составило 0,8. Выделено с абсорбера-десорбера (инертных примесей 33,5 м, следующе .состава, об. в среднем): Ацетилен9 КислородО, Двуокись углерода0,2 Водород7 в, Азот12 десорбированного ацетилена 710,3 мследующего состава, об.: Ацетилен 98,3 Кислород 0,1 Дэуокись углерода0,2 Водород 1,2 Азот0,2 В том числе ацетилена, десорбированп ного из свежеполученного эфира-сырца Э,S м (в пересчете на и извлеченного ацетилена из абсорбента 603,8 м. При винилировании получено Н-бутилвинилового эфира- сырца 20,1 м. Средняя по анализам за опыт растворимость ацетилена в эфире-сырце при 45°С и 0,37 ати составила 4,7 , растворимость ацетилена абсорбента при 32-75°С составила 1,15 . Режим работы абсорбера-десорбера: Температура куба абсорбера,С 32-35 Температура верха абсорбера,о С 30 Температура подаваемого абсорбента,Ос 32-35 Температура куба десорбера,С 9б Температура верха десорбера,С 67 Давление верха десорбера,мм вод.ст. Потери ацетилена с инертами соста- . вили м. Потери бутилвинилового эфира с инертами - 1,8 кг, степень поглощения ацетилена на стадии абсорбции составила 99,48. Пример 2. На установке, описанной в примере 1, выделяют ацетилен из ацетиленсодержащего газа и жидкости в процессе синтеза бутилвиг нилового эфира. Продолжительность опыта 1б ч. За время опыта получено 5.12 м (.4,045 т) эфира-сырца следующего состава, мас.: Ацетальдегид0,07 ВодаQ 52 Бутилвини-77 48 ловый эфир Бутанол 21,88 Дибутилаце-, 0,05 На абсорбер подано эфира-сырца (абсорбент). 116,2 м, непрореагировавшего ацетилена 290,6 м следующего состава, об.: Ацетилен92,8 Кислород0,2 Двуокись углерода0,2 Водород5,8 Азот1,0 Объемное отношение подачи абс бента к ацетилену равно О,. Выделено и возвращено в проце винилирования десорбированного а лена 296,0 м следующего состава обД: Ацетилен 98,2 Кислород 0,2 Двуокись углерода 0,2 Водород- 1,0 Азот О,Ц В том числе ацетилена десорби ванного из свежеполученного эфир сырца 28,2 м (в пересчете на 10 ный) и из абсорбента - 267,8 м. На стадии абсорбции выделено ных примесей 13,67 м следующего тава, об.%: АцетиленИ, О Кислород0,5 Двуокись углерода0, Водород75,5 Азот9,6 Потери ацетилена с инертами з опыт сбставили 1,9 м , бутилвинй вого эфира 1,05 кг. Растворимость ацетилена в эфи сь1рце при и 0,15 атм состав 5,5 , а в абсорбенте - до 2,3 смЗ/смЗ, Степень поглощения ацетилена стадии абсорбции 99,30%. Пример 2. На установке, логично примеру 1, осуществляют ление ацетилена из оборотного ац лена и эфира-сырца в процессе си бутилвинилового эфира. Продолжительность опыта 20 ч. За время опыта получено б, м (5,06 т) эфира-сырца следующего тава, мас.%: Ацетальдегид 0,12 Вода0,8ч Бутилвйниловый эфир 78,32 Бутанол20,97 Дибутилаце-: Подано на абсорбер 390,25 м тилена следующего состава, об.%: Ацетилен Кислород Двуокись углерода О, Водород 5,8 Азот1,2 Подано за абсорбер абсорбента бутилвинилового эфира 73,1 м. Выделено инертных примесей на стадии абсорбции 30,3 м следующего состава, об.%: Ацетилен 15,5 Кислород O.l углерода .О, Водород 75 Азот8,7 Выделено на стадии десорбции и возвращено в процесс винилирования 397,8 м ацетилена следующего состава, об.: Ацетилен 98,1 Кислород 0,2 Двуокись углерода 0,2 Водород 1,3 Азот0,2 .В том числе ацетилена, извлеченного из эфира-сырца 35,2 м (в пересчее на 100%-ный ) и ацетилена, десорированного из абсорбента, 355 м. Потери ацетилена с инертами за пыт равны ,70 и , бутилвинилового фира - 0,66 кг. Растворимость ацеилена в эфире-сырце 5,5 при ,,Ji5 атм и , а в абсоренте - 4,85 CMVCM. Степень поглоения ацетилена на стадии абсорбции 8,6%, при объемном отношении абсорент - ацетилен 0,18. Пример . На установке, налогично примеру 1, осуществляют ыделение ацетилена из оборотного цетилена и эфира-сырца процесса синеза виниловых эфиров этиленгликоля. Продолжительность опыта 10 Ц. Получено 2,2О м(2,2 т) винилоых эфиров этиленгликоля следующего остава, мас.%: Ацетальдегид 0,12 2-Метил-1,3-диоксолан16,33 Дивиниловыйэфир этиленгликоля7,19 Ноновиниловый эфир этиленгликоля 66,91 Этилен гли кол ь 9,26 Вода Неизвестный компонентО, За опыт подано на абсорбер 17,8м эфира-сырца с температурой 31, и 88,9 м оборотного газа следующего состава, обД: Ацетилен 91,6 Кислород 0,4 Двуокись углерода0,6 Водород5,9 Азот1,5 Выделено на стадии десорбции 6-,2 инертов состава, об,%: Ацетилен12 Кислород0,3 Двуокись углерода0,25 Водород72,5 АзотТ,9 Температура в абсорбере и абсорбенте 33-35°С. Температура в десорбере: куб 110 верх . Выделено и возвращено в процесс винилирования 100,8 м ацетилена сл дующего состава, обД: Ацетилен97 Кислород0,1 Двуокись углерода0,15 Водород1,8 Азот0,95 В том числе ацетилена, десорбиро ванного из свежеполученного эфирасырца 17,2 м {в пересчете на ), извлеченного из оборотного га за - 80,7 м. Растворимость ацетиле в эфире-сырце 7,80 см при , а абсорбенте при 33°С - 4,53 . Потери по ацетилену состав Ц1И 0,74м Потери с инертами по эфирам эти ленгликоля 0,45 кг. Степень поглоще ния ацетилена на стадии абсорбции 99% при объемном отношении абсорбен оборотный газ, равном 0,2. Пример 5- На установке, аналогично примеру 1, проводят процесс синтеза виниловых эфиров диэти ленгликоля и очистку непрореагировавшего ацетилена от инертных примесей абсорбцией абсорбентом с последующей десорбцией ацетилена из не го. Продолжительность опыта 24 ч. Получено 4,8 м 4,7 т) эфирасырца диэтиленгликоля следующего состава, мас.%: Ацетальдегид 2-Метил-1,3-диоксолан 1,25 Вода О,42 Моновиниловый эфир этиленгликоля 5,67 Дивиниловый эфир диэтиленгликоля70,08 Моновиниловый эфир диэтиленгликоля21,53 Диэтиленгликоль0,37 Неидентифицированныйкомпонент0,8 Полиацетали 0,3 На абсорбер подано эфира-сырца 6 м, непрореагировавшего ацетиа 218,3 м следующего состава, %: Ацетилен 92,4 Кислород 0,3 Двуокись углерода 0,5 Водород . 5,6 Азот 1,2 За опыт выделено 13,11 м инертпримесей следующего состава, %: Ацетилен16,55 Кислород1 Двуокись углерода0,38 Водород66,73 Азот15,25 Температуру в абсорбере выдержит 36°t:. Температуру куба в десорбере выживают 140°С, верха - 69°С. Выделено за опыт и возвращено в цесс винилирования 240,75 м очиного ацетилена следующего состаоб.%: Ацетилен96,9 Кислород0,26 Двуокись углерода0,5 Водород 1,87 Азот0,41 В том числе ацетилена, деоорбироного из свежеполученного эфираца 35,5 м и очищенного оборотного тилена 199,55 м. Растворимость тилена в эфире-сырце составила 9 при , а в абсорбенте при 33°С - «,57 , Потери ацетилена за опыт составили 2,1 м виниловых эфиров диэтиленгликоля 0,6 кг. Степень поглощения ацетилен на стадии абсорбции составила 98,9% при объемном отношении абсорбент оборотный газ, равном 0,2.

Пример 6. На установке, аналогично примеру 1, проводят синтез виниловых эфиров диэтиленгликол и очистку непрореагировавшего ацетилена от инертных примесей абсорбцие виниловыми эфирами с последующей десорбцией из абсорбента ацетилена.

Продолжительность опыта 8ч.

Получено 1,7 м (1,666 т) эфирасырца диэтиленгликоля следующего сотава, масД:

АцетальдегидО,05

2-Метил-1,3-диоксолан1,2

Вода0,5

Моновиниловый

эфир этиленгликоля3,5

Дивиниловый эфир

этиленгликоля0,6

Дивиниловый эфир

диэтиленгликоля

Моновиниловый

эфир диэтиленгликоля 21,2

. Диэтиленгликоль 0,2

Неидентифицированный компонент 0,9

Полиацетали0,3

Наабсорбер подают эфир-сырец в количестве 7,5 м, непрореагировавший ацетилен - 79,8 м следующего состава, обД:

Ацетилен93,5

Ки слород0,2

Двуокись

у глеродаQ ,k

Водород5,3

АзотО,6

За опыт выделено 6,8 м инертных примесей следующего состава,об.%:

Ацетилен 15,2

Кислород 0,8

Двуокись

углерода 0,6

Водород 7

Азот;9,

Выделено за опыт при десорбции и возвращено в процесс винилирования 88,3 м очищенного ацетилена следующего состава, об.;:

Ацетилен 97,2

Кислород 0,2

Двуокись

углерода 0,3 5 Водород 2

Азот0,3

В том числе ацетилена, десорбированного из свежеполученного эфирасырца 12,2 м и из абсорбента о 73,6 и. Растворимость ацетилена в эфире-сырце за опыт при lOC иО,35 атм составила 7,2 CMVcM, а в абсорбенте - 9,8 .

Потери ацетилена за опыт 1,04 м, 5 виниловых эфиров диэтиленГ1 1 коля О, кг. Температура в кубе десорбере поддерживалась 138 С.

Объемное отношение абсорбент ацетилен равно 0,1.

Степень поглощения ацетилена на стадии сорбции 98,6.

Пример 7. На установке, описанной в примере 1, проводят процесс 5 выделения ацетилена из ацетиленсодержащего газа и жидкости в процессе синтеза пропилвинилового эфира.

Продолжительность опыта 4ч.

Получено 1,266 м (0,9б2 т) эфираQ сырца следующего состава, мас.%:

Ацетальдегид 0,05

Вода0,65

.Пропил виниловый

эфир68,8

Пропанол30,5

На абсорбер подано эфира-сырца (абсорбент) 28,7 м, непрореагировавшего ацетилена 71,6 м следующего состава, об.%:

Ацетилен92,6

Кислород0,2

Двуокись

углерода0,4

Водород5,7

Азот1,1

Объемное отношение подачи абсорбента к ацетилену 0,4.

За опыт выделено и возвращено в процессе винилирования десорбированного ацетилена 75,16 м следующего состава, об.%:

Ацетилен98,3

Кислород0,2

Двуокись

углерода0,2

Водород1,1

Азот0,2

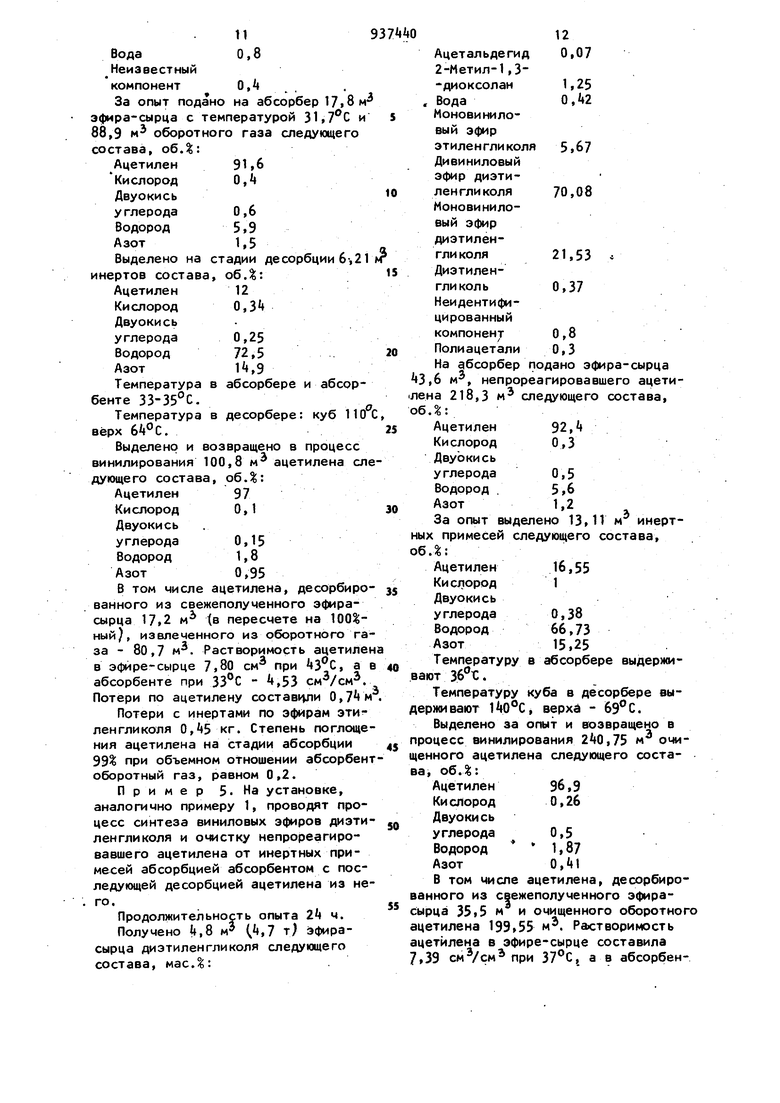

В том числе ацетилена, десорбиро-. .ванного из св жеполученного эфира 5сырцд, 8,23 м и из абсорбе 66,93 м. На стадии абсорбции выде тных примесей V, 7 м следую тава, об.%: Ацетилен Кислород Двуокись углерода Водород Потери ацетилена с инерт опыт составили 0,53 м , ви лового эфира 0,38 кг. Температура куба десорбе живалась 52°С. Растворимость ацетилена сырце при 25°С и 0,3 ати со 6,5 см /см, а в абсорбенте 2,29 см /см. Степень погло ацетилена на стадии абсорбц Пример 8. На устан логично примеру 1, проводят виниловых эфиров триэтиленг очистку непрореагировавшего на от инертных примесей абс виниловыми эфирами с послед десорбцией из абсорбента ац Продолжительность опыта Получено О, м (0,41 т сырца следующего состава, м Ацетальдегид0,05 2-Метил-1,3-ДИоксолан1,28 Вода0,53 Ди виниловый эфир зтиленгли коля0,13 Моновиниловый эфир этиленгликоля0,21 Этиленгликоль0,1 Дивиниловый эфир диэтиленгликоля . 2,18 Моновиниловый эфир диэтиленгликоля1,1 Диэтиленгликоль 0,82 Дивиниловый эфир триэтиленгликоля 18,2 Моновиниловый эфир триэтиленгликоля 68,35 Триэтиленгликоль 6,17 Тяжелоkипящиe примеси 0,8 «0, На абсорбер подано эфира-сырца 1,89 м, непрореагировавшего ацетилена 21,08 м следующего составу, об.%: Ацетилен93,1 Кислород0,3 Двуокись углеродаО, Ц Водород5, Азот0,8 За опыт выделено 1,26 м инертных примесей следующего состава,об. %: Ацетилен. 17,5 Кислород1,82 Двуокись углерода3,6 Водород69,50 Азот7, Выделено за опыт при десорбции и возвращено в процесс винилирования 23,68 м ацетилена следующего состава, об.%: Ацетилен 97,8 Кислород 0,2 Двуокись углерода 0,2 Водород 1,4 АзотQ,k В том числе ацетилена, десорбированного из свежеполученного эфирасырца, 3,83 м и из абсорбента 19,8. м. Растворимость ацетилена в эфиресырце при 30°С и 0,1 ати см а в абсорбенте - 10,2 . Потери ацетилена 0,43 м, виниловых эфиров триэтиленгликоля - 0,8 кг. Температура в кубе десорбера поддерживалась . Объемное соотношение абсорбентацетилен 0,1. Степень поглощения ацетилена на стадии абсорбции 98,9%Технико-экономическая эффективность предлагаемого способа в сопоставлении с действующим производством бутилвинилового эфира и при замене абсорбента на 2-метил-1,3 диоксолан представлена в табл.3. Экономическая целесообразность предлагаемого способа выше за счет существенного упрощения технологии процесса, так как ликвидация инородного абсорбента позволяет объединить операции по выделению ацетилена из газов, жидкостей и ликвьФдирует стадию регенерации абсорбента.

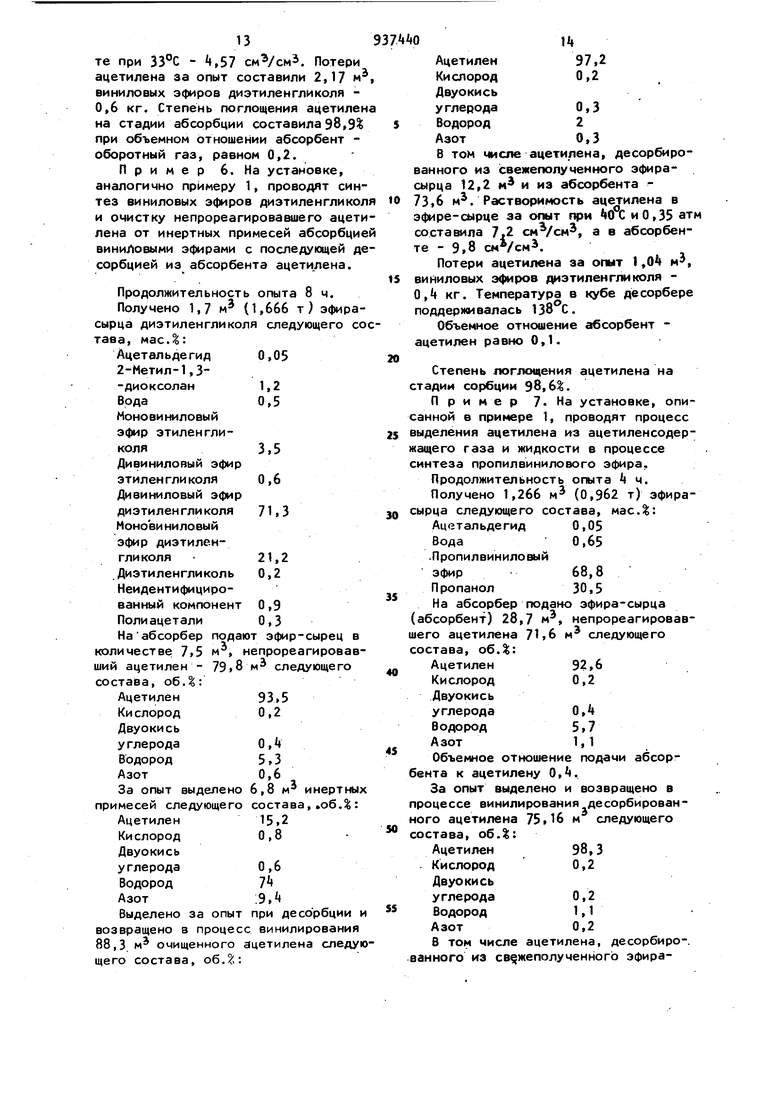

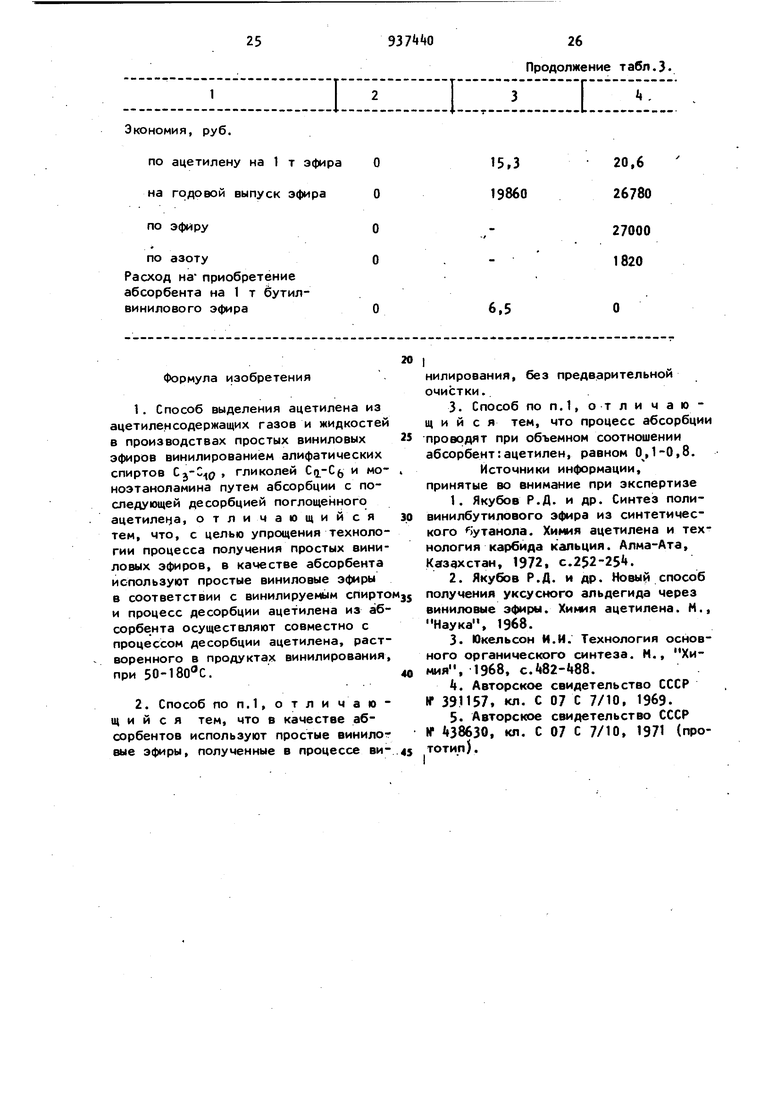

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения ацетилена | 1971 |

|

SU438630A1 |

| Способ разделения продуктов винилирования моноэтаноламина | 1978 |

|

SU771086A1 |

| Способ выделения ацетилена | 1972 |

|

SU589239A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АЦЕТИЛЕНА ИЗ СБРОСНЫХ ГАЗОВ | 1998 |

|

RU2146238C1 |

| Способ выделения ацетилена | 1972 |

|

SU523887A1 |

| СО АН СССР и Химико-металлургический институтКазахской ССР | 1968 |

|

SU222363A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ПИРОЛИЗА ОТ ГОМОЛОГОВ АЦЕТИЛЕНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2006266C1 |

| Способ выделения с @ -с @ -спиртов | 1979 |

|

SU878759A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРОДУКТОВ ОКИСЛИТЕЛЬНОГО ПИРОЛИЗА МЕТАНСОДЕРЖАЩЕГО ГАЗА | 2001 |

|

RU2208600C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU1790179C |

Моновиниловый эфир этиленгликоля с содержанием 30 масД 2-метил-1,3-диоксолана и дивинилового эфира этиленгликоля масД (по известному способу) (.k 15.3 Виниловые эфиры этиленгликоля, содержащие 2-метил-1,3 диоксолана до 70 (по известному способу) 15 12,66 11,2 Виниловые эфиры диэтиленгликоля с содержанием мЬновинилового I эфира 351, дивинило10,2 -9.67 jBoro эфира 58,3 - 9,88,57 Бутил виниловый эфир н-Бутилаиниловый эфир-(75) в смеси 10.17 9. с бутанолон Изобу ти л ви ни ло вы и эфир Смесь изобутилвинилового эфира (75%) с изобутанолом Изоамилвиниловый эфир 13,7 2,13 10,63 9,58 9.2 0,36 9.65 8,85 8,33 8,35 7,8 6,62 ,62 6.0 5,5 5.3 .03 6,52 5,98 5.57

19

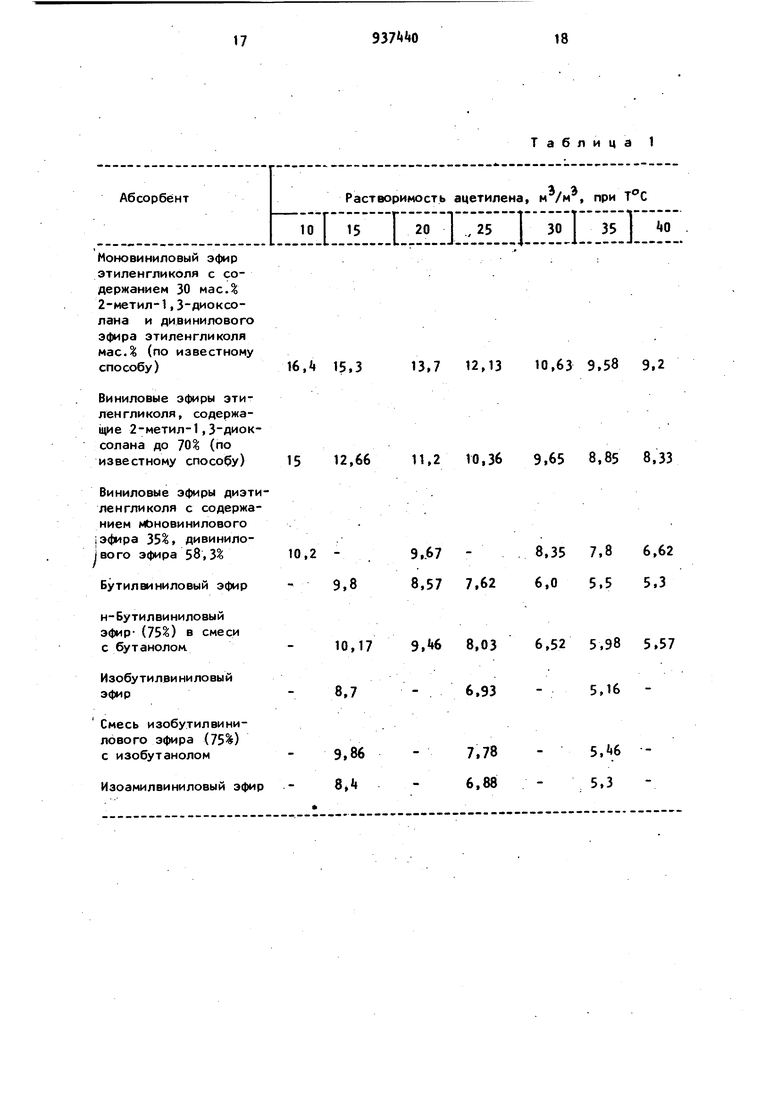

20 Таблица 2

937t«0

21

22

Продолжение табл.2

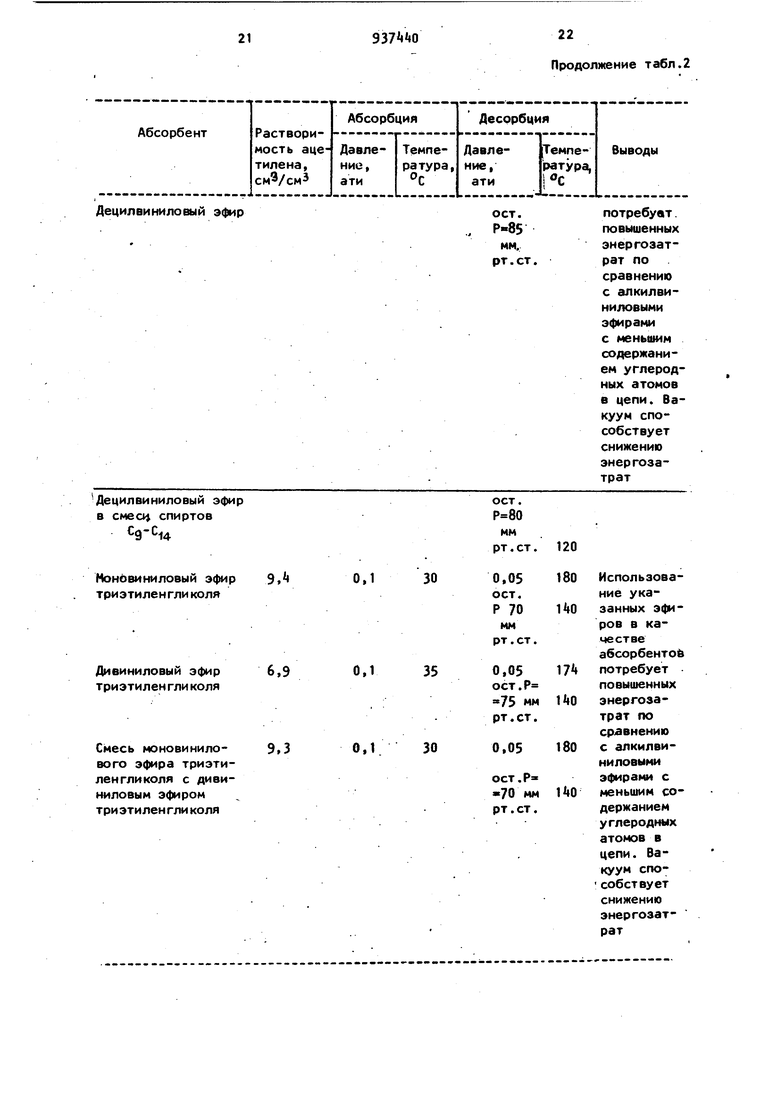

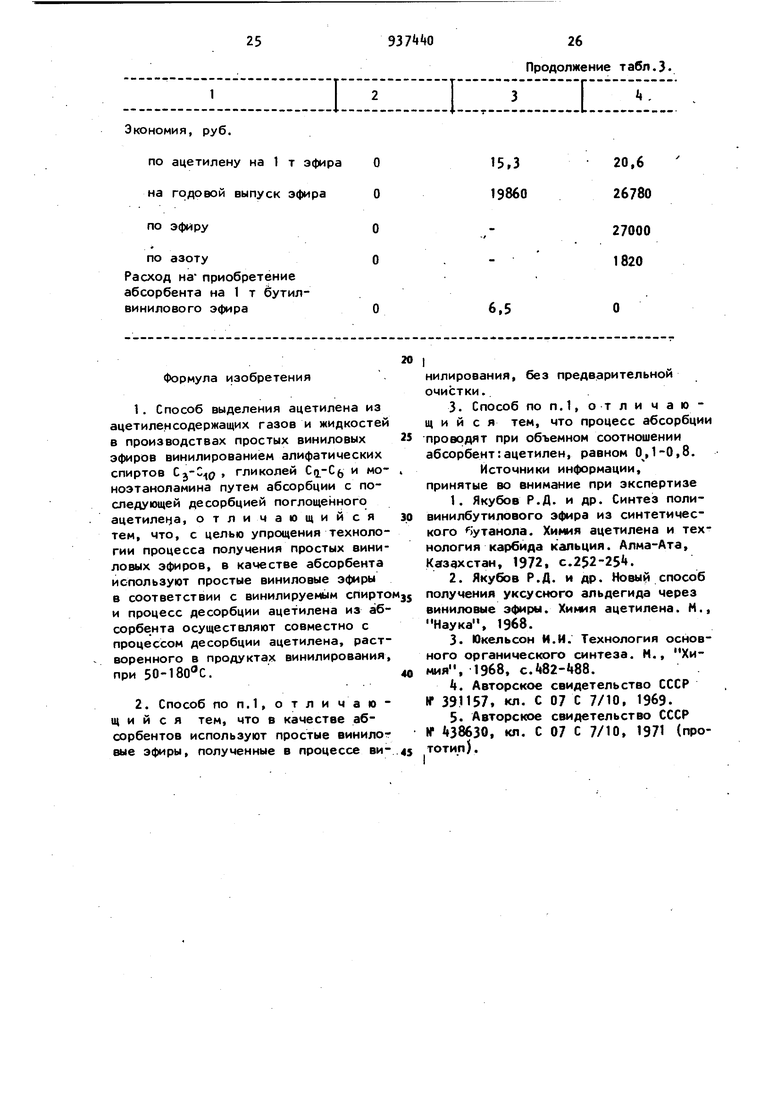

Винилирование

Вывод непрореагировавшего

ацетилена из системы, для

ликвидации накопления инертов, процент от общего

количества:

в атмосферу

в абсорбер

Десорбция растворенного ацетилена из эфира-сырца:

температура,®С

скорость подачи азота, кг на 1 т бутилвинилового эфира

Потери:

при выводе непрореагировавшего ацетилена кг/т винипола

на стадии десорбции растворенного ацетилена: ацетилен, кг/т

бутилвиниловый эфир, кг азот, кг

на стадии выделения инертов кг/т эфира:

ацетилен, кг

бутилвиниловый эфир, кг 2-метил-1,3-диоксолан,кг Таблица 3

12-16

12-16

ОтсутствуетОтсутствует

12-1612-16

96-100

83-95

70

3,7 2,2

5

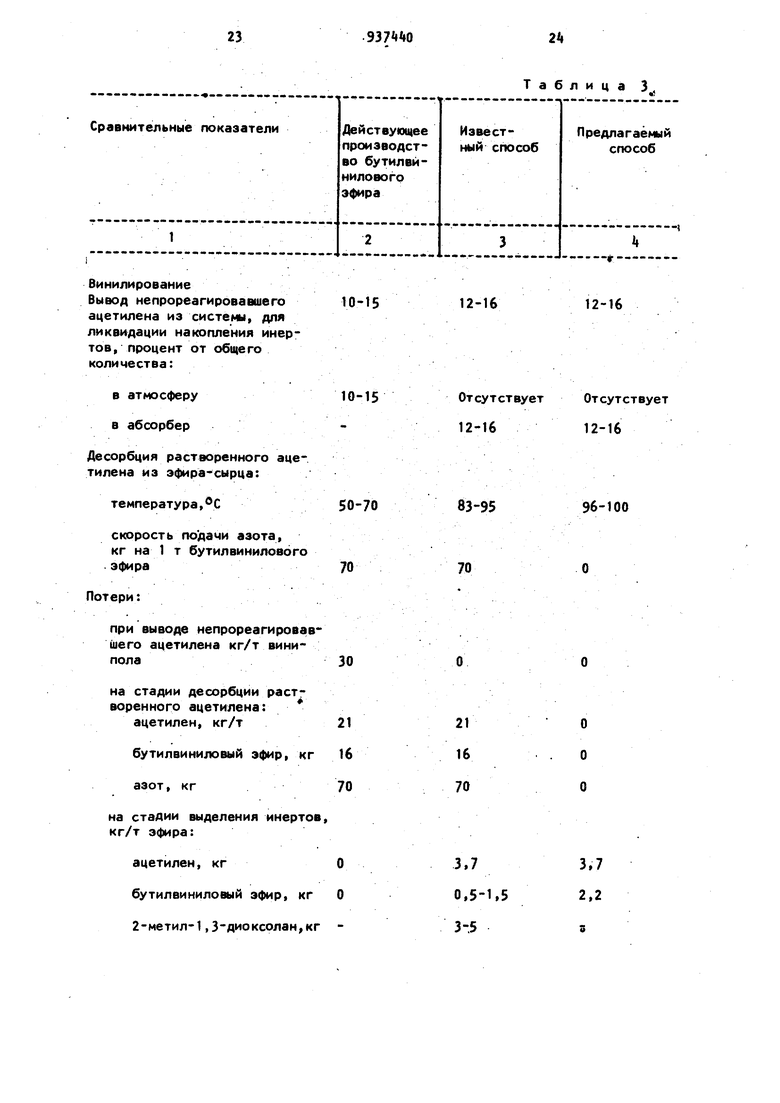

Экономия, руб.

по ацетилену на 1т эфира

на годовой выпускэфира

по эфиру

по азоту

Расход на приобретение абсорбента на 1 т бутилвинилового эфира Формула изобретения 1.Способ выделения ацетилена из ацетиленсодержащих газов и жидкостей в производствах простых виниловых эфиров винилированием алифатических спиртов (j , гликолей Ci-C(, и моноэтаноламина путем абсорбции с последующей десорбцией поглощенного ацетилена, отличающийся тем, что, с целью упрощения технологии процесса получения простых виниловых эфиров, в качестве абсорбента используют простые виниловые эфиры в соответствии с винилируемым спирто и процесс десорбции ацетилена из абсорбе нта осуществляют совместно с процессом десорбции ацетилена, растворенного в продуктах винилирования, при 50-180°С. 2.Способ по п.1, о тли чающий с я тем, что в качестве абсорбентов используют простые винилог вые эфиры, полученные в процессе виПродолжение табл.3.

зг--;-;20,6 26780

27000 1820

6,5 нилирования, без предварительной очистки. 3. Способ поп.1,отличающ и и с я тем, что процесс абсорбции проводят при объемном соотношении абсорбент:ацетилен, равном 0,1-0,8. Источники информации, принятые во внимание при экспертизе 1.Якубов Р.Д. и др. Синтез поливинилбутилового эфира из синтетического Этанола. Химия ацетилена и технология карбида кальция. Алма-Ата, Казахстан, 1972, с.252-25. 2.Якубов Р.Д. и др. Новый способ получения уксусного альдегида через виниловые эфиры. Химия ацетилена. Н., Наука, 1968. 3.Юкельсон И.И. Технология основного органического синтеза. М., Химия, 1968, с.. 4.Авторское свидетельство СССР Н- 391157, кл. С 07 С 7/10, 1969. 5.Авторсмое свидетельство СССР Vf 38630, кл. С 07 С 7/10, 1971 (прототип) .

Авторы

Даты

1982-06-23—Публикация

1980-02-07—Подача