Изобретение относится к способам получения ненасыщенных углеводородов, в частности к способу пиролиза фракции Су пироконденсата, содержащей диеновые углеводороды, в расплаве металла с получением этилена, пропилена, бутадиена, циклопентадиена и бензола, и может быть использовано в нефтехимии.

Целью изобретения является расширение ассортимента и увеличение выхода целевых продуктов, расширение сырьевой базы процесса пиролиза.

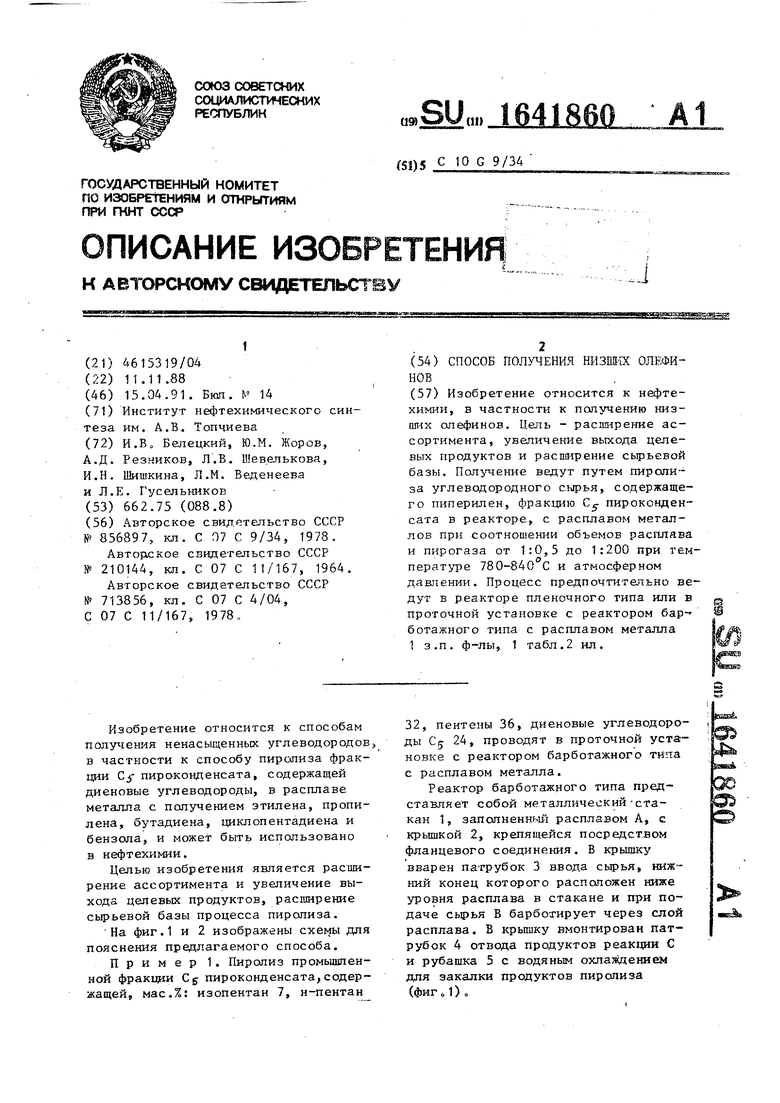

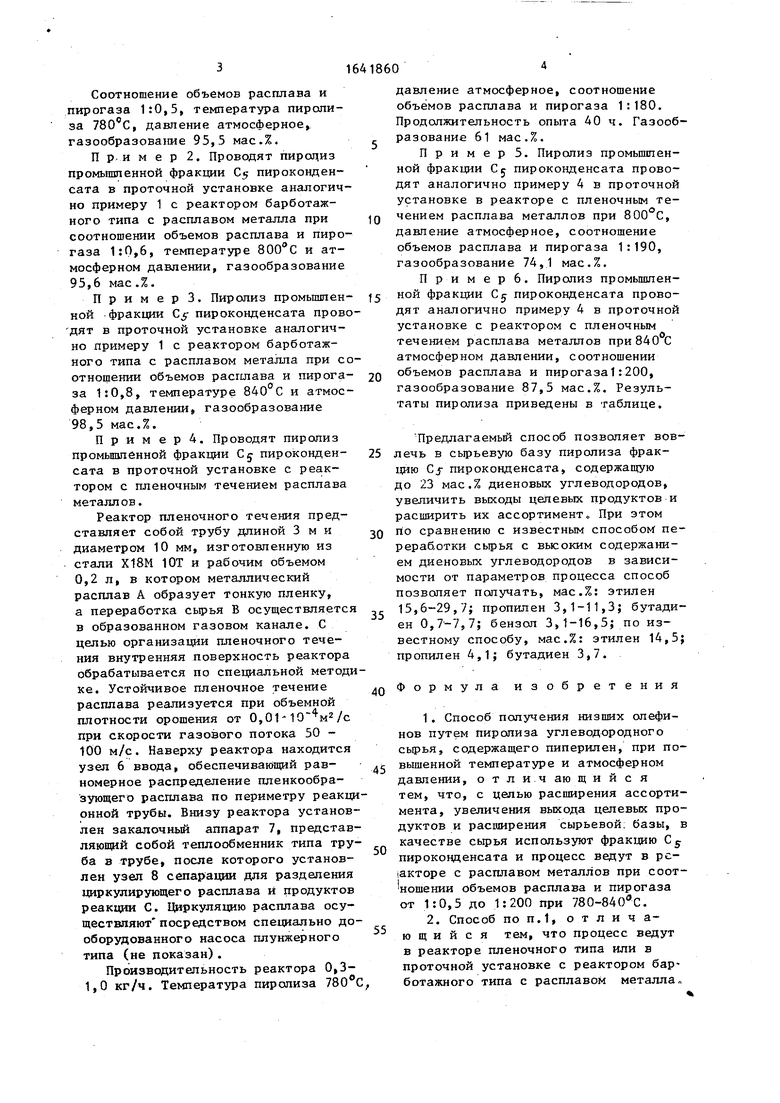

На фиг.1 и 2 изображены схемы для пояснения предлагаемого способа.

Пример 1. Пиролиз промышленной фракции Сg пироконденсата,содержащей, мас.%: изопентан 7, н-пентан

32, пентены 36, диеновые углеводороды С Ј 24, проводят в проточной установке с реактором барботажного тнча с расплавом металла.

Реактор барботажного типа представляет собой металлический стакан 1, заполненный расплавом А, с крышкой 2, крепящейся посредством фланцевого соединения. В крышку вварен патрубок 3 ввода сырья,, нижний конец которого расположен ниже уровня расплава в стакане и при подаче сырья В барботирует через слой расплава. В крышку вмонтирован патрубок 4 отвода продуктов реакции С и рубашка 5 с водяным охлаждением для закалки продуктов пиролиза (фиг„1)„

Соотношение объемов расплава и пирогаза 1:0,5, температура пиролиза 780QC, давление атмосферное, газообразование 95,5 мас.%.П р и м е р 2. Проводят пиролиз промышленной фракции Су пироконден- сата в проточной установке аналогично примеру 1 с реактором барботаж- ного типа с расплавом металла при

соотношении объемов расплава и пирогаза 1:0,6, температуре 800°С и атмосферном давлении, газообразование 95,6 мае.%.

П р и м е р 3. Пиролиз промышлен- ной фракции С пироконденсата прово дят в проточной установке аналогично примеру 1 с реактором барботаж- ного типа с расплавом металла при соотношении объемов расгшава и пирога- за 1:0,8, температуре 840°С и атмосферном давлении, газообразование 98,5 мас.%.

П р и м е р 4. Проводят пиролиз промышленной фракции Cj пироконден- сата в проточной установке с реактором с пленочным течением расплава металлов.

Реактор пленочного течения представляет собой трубу длиной 3 м и диаметром 10 мм, изготовленную из стали Х18М ЮТ и рабочим объемом 0,2 л, в котором металлический расплав А образует тонкую пленку, а переработка сырья В осуществляется в образованном газовом канале. С целью организации пленочного течения внутренняя поверхность реактора обрабатывается по специальной методике. Устойчивое пленочное течение расплава реализуется при объемной плотности орошения от 0,0110 м2/с при скорости газового потока 50 - 100 м/с. Наверху реактора находится узел 6 ввода, обеспечивающий равномерное распределение пленкообразующего расплава по периметру реакционной трубы. Внизу реактора установлен закалочный аппарат 7, представляющий собой теплообменник типа труба в трубе, после которого установлен узел 8 сепарации для разделения циркулирующего расплава и продуктов реакции С. Циркуляцию расплава осуществляют посредством специально дооборудованного насоса плунжерного типа (не показан).

Производительность реактора 0,3- 1,0 кг/ч. Температура пиролиза 780°С

5 0

5

o

0

5

0

5

давление атмосферное, соотношение объемов расплава и пирогаза 1:180. Продолжительность опыта 40 ч. Газообразование 61 мас.%.

П р и м е р 5. Пиролиз промышленной фракции Сj пироконденсата проводят аналогично примеру 4 в проточной установке в реакторе с пленочным течением расплава металлов при 800°С, давление атмосферное, соотношение объемов расплава и пирогаза 1:190, газообразование 74,1 мас.%.

П р и м е р 6. Пиролиз промышленной фракции С j пироконденсата проводят аналогично примеру 4 в проточной установке с реактором с пленочным течением расплава металлов при 840°С атмосферном давлении, соотношении объемов расплава и пирогаза :200, газообразование 87,5 мас.%. Результаты пиролиза приведены в таблице.

Предлагаемый способ позволяет вовлечь в сырьевую базу пиролиза фракцию Cj- пироконденсата, содержащую до 23 мас.% диеновых углеводородов, увеличить выходы целевых продуктов и расширить их ассортимент о При этом по сравнению с известным способом переработки сырья с высоким содержанием диеновых углеводородов в зависимости от параметров процесса способ позволяет получать, мас.%: этилен 15,6-29,7; пропилен 3,1-11,3; бутадиен 0,7-7,7; бензол 3,1-16,5; по известному способу, мас.%: этилен 14,5; пропилен 4,1; бутадиен 3,7.

Формула изобретения

1.Способ получения низших олефи- нов путем пиролиза углеводородного сырья, содержащего пиперилен, при повышенной температуре и атмосферном давлении, отличающийся тем, что, с целью расширения ассортимента, увеличения выхода целевых продуктов и расширения сырьевой базы, в качестве сырья используют фракцию С пироконденсата и процесс ведут в реакторе с расплавом металлов при соот- ношении объемов расплава и пирогаза от 1:0,5 до 1:200 при 780-84()°С.

2.Способ поп.1, отличающийся тем, что процесс ведут в реакторе пленочного типа или в проточной установке с реактором бар- ботажного типа с расплавом металла „

3,7

8,9

1,2

J

В

Фм.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения непредельных углеводородов | 1988 |

|

SU1641859A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ | 1992 |

|

RU2024585C1 |

| Способ получения олефинов | 1981 |

|

SU960224A1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ ГАЗОВОГО КОНДЕНСАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378321C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА САЖИ | 1991 |

|

RU2054448C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ ГАЗОВОГО КОНДЕНСАТА | 1992 |

|

RU2030446C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРЭТАНА | 2004 |

|

RU2264374C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2372317C1 |

| Способ определения активности катализатора для гидрирования жидких продуктов пиролиза углеводородного сырья | 1983 |

|

SU1136075A1 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

Изобретение относится к нефтехимии, в частности к получению низших олефинов. Цель - расширение ассортимента, увеличение выхода целевых продуктов и расширение сырьевой базы. Получение ведут путем пиролиза углеводородного сырья, содержащего пиперилен, фракцию С пирокснден- сата в реакторе, с расплавом металлов при соотношении объемов расплава и пирогаза от 1:0,5 до 1:200 при температуре 780-840 С и атмосферном давлении. Процесс предпочтительно ведут в реакторе пленочного типа или в проточной установке с реактором бар- ботажного типа с расплавом металла 1 з.п. ф-лы, 1 табл.2 ил.

| Устройство для изготовления,наполнения и запечатывания мешков из рукавного термосклеивающегося материала | 1980 |

|

SU856897A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ДИВИНИЛА И ЦИКЛОПЕНТАДИЕНА | 0 |

|

SU210144A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения дивинила | 1978 |

|

SU713856A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-04-15—Публикация

1988-11-11—Подача