(St)СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ Изобретение относится к пиролизу дизельных фракций с целью полу чения низкомолекулярных олефинов и может быть использовано в нефтехими ческой промышленности. Известен способ получения олефинов пиролизом углеводородного сырья в присутствии катализатора, содержа щего станнат калия t1. Недостатком этого способа являет сяотносительно невысокий выход целевых продуктов. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения олефинов пиролизом дизельно фракции, выкипающей в пределах 235 350 С при 770-., объемной скорости подачи сырья, равой 1,2 ч массовом отношении водяной пар: сыр :2:1 с использованием катализатора 20% КУО.з/пемза, что позволяет повысить выход этилена до 30,,0 мае Д Выход непредельных углеводородов С Од составляет при этом 5,855,6 масД 1:2, При использовании в качестве катализатора 2Q% KV03/пемза происходит уменьшение коксовых отложений за счет частичной газификации кокса водяным паром. Это приводит к появлению в пирогазе СО и С0(до 0,71,8 масД в расчете на углерод), а следовательно, к усложнению процесса газоразделения. Следует отметить также, что пемза как носитель обладает относительно невысокой механической прочностью (прочность пемзы на раздавливание кн/см). Это создает определенные трудности при использовании катализатора в промышленном процессе. Целью изобретения является снижение коксоотложения. Указанная цель достигается тем, что согласно способу получения олефинов пиролизом, дмзельных фракций в присутствии катачизатора в качестве катализатора используют сульфид никеля на керамическом носителе, при следующем соотношении компонентов катализатора, мас.%:

Сульфид никеля

Керамический носитель До 100

Керамический носитель (КН имеет следующий состав, масД: 510226; 72; , 0,5; СаО 0,6; МдО 0,

Прочность кера ического носителя на раздавливание 300 кг/см.

Катализатор готовят известным способом. Твердый носитель пропитывают водным раствором Ni (N05)6. , а затем после прокаливания обрабатывают сероводородом для получения сульфида никеля.

Навеску водного азотнокислого никля берут из расчета, чтобы в готовом виде катализатор содержал 7-10 % NiS от массы носителя.

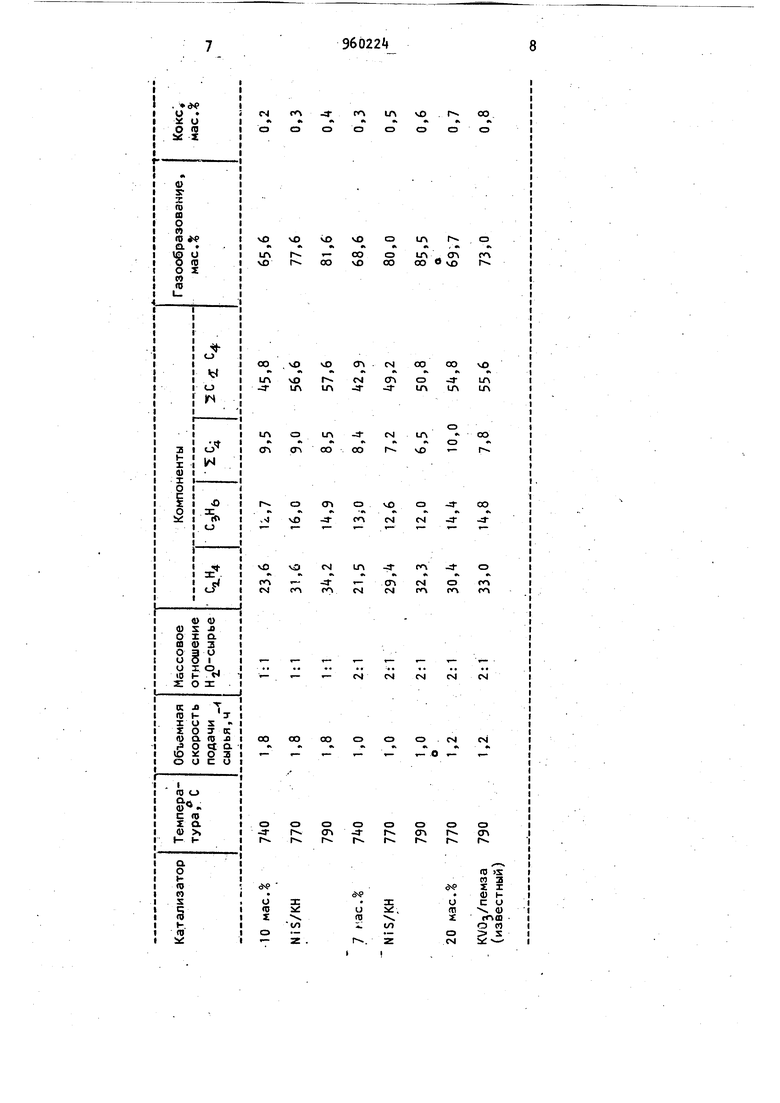

Проверку каталитической активности полученных об1эазцов катализатора осуществляют на установке проточного -.типа в интервале температур 7 0790, объемной скорости подачи сырья1-1,8 ч7 массовом соотношении водяной пар: сырье, равном 1-2:1.

Свежеприготовленный катализатор в количестве 40 см (размер частиц 3-5 мм) загружают в реактор и пропускают сырье и водяной пар в заданных условиях. Продукты реакции анали зируют методом-газожидкостной хроматографии.

В качестве сырья используют дизельную фракцию, выкипающую в пределах 230-350 С. Характеристика фракции: плотность ,, содержание серы 1-2 мас., па.фино-нафтеновых углеводородов 76,2 мас.%, ароматических углеводородов 23,8 мас.,

Пример1.50г хграмического носителя помещают в водный раствор азотнокислого никеля, который получают растворением 16 г Ni (NO)-6Н20 в 150 мл дистиллированной воды. Через 2 ч растбор упаривают на водяной бане при постоянном перемешивании носителя с нитратом никеля до сухого состояния. Затем полученную основу прокаливают 6 ч при .При этом нитрат никеля разлагается до оксида никеля. Для получения сульфидированного катализатора носитель с оксидом никеля помещают в кварцевую трубку и пропускают cet оводород в течение 16 ч hpи 650-750 0.

На полученном катализаторе, содержащем 10 мас..% сульфида никеля на керамическом носителе, при С i объемной скорости подачи сырья, равной 1 ,8 массовом отношении водяной пар: сырье,равном 1:1, выход составляет, мае.%:этилена 23,6; пропилена 12,7; бутенов и дивинила сумма непредельных углеводородов состава . . Образоеание кокса 0,2 мас.|. Газообразование 65|6 мас.%

П р и м е р 2. Катализатор готовят по примеру 1, но при .

Выход составляет, мае.: этилена 31.,6; пропилена 16; бутенов и дивинила 9)0; сумма непредельных углеводородов состава С С л 5б,6. Образование кокса 0,3 мас.%. Газообразование 77,6 мас..

Примерз. Катализатор готовят по примеру 1, но при .

Выход составляет мас.%: этилена 3,2; пропилена 14,9; бутенов и дивинила 8,5; сумма непредельных углеводородов состава Qj 57,6. Образование кокса 0,4 мас.%. Газообразование 81,6 мас.%.

П р и м е р 4. Катализатор готовят по примеру 1, с той лишь разницей, что носитель пропитывают раствором, полученным растворением 11,2 г Ni (N0-1,)- 6H,jp в 150 мл дистиллированной воды.

На полученном катализаторе, содержащем 7 мас.% сульфида никеля на кер амическом носителе при 74оС, объемной скорости подачи сырья, равной 1 ч и массовом отношении водяной пар: сырье, равном 2:1, выход составляет мас.%: этилена 21,5; пропилена 13,0; бутенов и динивила 8,4; сумма : непредельных углеводородов состава С 42,9. Образование кокса 0,3 мас.%. Газообразование 68,6 мас.%

П р и м е р 5. Катализатор готовят по примеру 4. Условия проведения процесса, как в примере 4, за исключением температуры. Температура процесса равна 770°С.

Выход составляетi мас.%: этилена 29,4; пропилена 12,6; бутенов и дивинила 7,2, сумма непредельных углеводородов состава Сч49,2. Образование кокса 0,5 мас.%. Газообразование 80,0 мас.%.

П р и м е р 6. Катализатор готовят пр примеру 4. Условия проведения процесса, как в примере 4,за исключением температуры. Температура процесса равна 790 С.

Выход составляет, масД: этилена 32,3; пропилена 12,0; бутенов и дивинила 6,5; сумма непредельных углеводородов состава С 50,8. Образование кокса 0,6 мае Д. Газообразование 85,5 мас..

Экспериментальные результаты по пиролизу дизельной фракции в присутствии катализаторов, содержащих 1% и 10 NiS/KH, и известного катализатора приведены в таблице.

Из таблицы видно, что наибольший эффект наблюдается ери проведении пиролиза дизельной фракции в присутствии катализатора 10 NiS/KH при следующих условиях: 1 790°С, ,8 ч водяной пар: сырье 1,1. При этих условиях выход этилена составляет ,2 мас.%, а выход суммы непредель-. ных углеводородов состава С достигает 57,6 мас. в расчете на пропущенное сырье.

Технико-экономические преимущества предлагаемого способа пиролиза дизельных фракций нефти, по сравнению с известным способом заключаются в том, что использование катализатора 7-10 NiS/KH позволяет увеличить выход этилена и суммы непредельных углеводородов состава Сд на 1,2 и 2,0 масД соответственно в расчете на пропущенное сырье. В качестзе активного компонента используется сульфид никеля, который получают на основе азотнокислого никеля.

При пиролизе дизельной фракции в присутствии сульфидникелевого катализатора коксовых отложений образуется в 2 раза меньше по сравнению с известным спосрбом 0,Ц и 0,8 мас.% соответственно).

Пирогаз, получаемый по известному способу, содержит СО и С02(до.0,71,8 мас. в расчете на углерод). В пирогазе, получаемом по предлагаемо му способу, отсутствуют СО,, и СС, что упрощает процесс, так ак -отпадает необходимость очистки пирогаза от кислых газов.

Сульфидникелевый катализатор не

отравляется сернистыми соединениями. Более того, сера, содержа1Ц яся в дизельных фракциях, необходима для поддержания постоянства фазового состава катализатора. Катализатор, используемый в известном способе,может отравляться сернистыми соединениями.

По своей механической прочности катализатор, используемый в предлагаемом способе, превосходит катализатор, используемый в известном способе, в 20 раз,поскольку прочность пемзы на раздавливание составляет кг/см , а керамического носителя 300 кг/см -.

Таким образом, предлагаемый способ пиролиза дизельных фракций позволяет не только увеличить выход целевых продуктов, но и упрощает процесс за счет отсутствия СО и СО., в

продуктах пиролиза, меньшего коксообразования и значительно более высокой механической прочности используемого катализатора, обеспечивающих снижение затрат на очистку пирогаза и стабильную работу катализатора с более продолжительным межрегенерационным циклом.

Внедрение изобретения в промышленность позволит расширить сырьевые ресурсы процесса пиролиза с получением высоких выходов целевых продуктов и даст значительный экономический .

9Э6022Ц,10

Формула изобретенияКерамический ноСпособ получения олефинов пироли-Источники информации,

зом дизельных фракций в присутствии принятые во внимание при экспертизе катализатора, отличающийсяв 1. Авторское свидетельство СССР теи, что, с целью снижения коксоотло- № А87927, кл. С 10 6 11/00, 1976. жения, качестве катализатора исполь- 2. Адельсон С. В. и др. Каталитизуют сульфид никеля на керамическом ческий пиролиз керосиновых и газойносителе при следующем соотношении левых фракций. Химия и технология . компонентов катализатора, мае. % : топлив и масел. 1975, № 8, С . Сульфид никеля 7 Ю (прототип).

ситель До 100 .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 2000 |

|

RU2169167C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2142495C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2148610C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2144055C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2361851C1 |

| Способ получения низших олефинов | 1981 |

|

SU996429A1 |

| Катализатор для пиролиза углеводородного сырья | 1981 |

|

SU988325A1 |

| Катализатор для пиролиза углеводородного сырья | 1974 |

|

SU514623A1 |

| Способ получения непредельных углеводородов | 1985 |

|

SU1298240A1 |

| Способ получения непредельных углеводородов | 1985 |

|

SU1296568A1 |

Авторы

Даты

1982-09-23—Публикация

1981-04-20—Подача