Изобретение относится к способам переработки кислых гуцронов и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности .

Целью изобретения является повышение качества целевого продукта.

В данном способе используют кислые гудроны от сернокислотной очистки масел.

Кислые гудроны представляют еобок многокомпонентные гетерогенные системы, состоящие в основном из серной кислоты, сульфокислот и воды. Физико- химические свойства кислых гудронов

зависят главным образом от углеводородного состава нефтепродуктов, применяемого сульфоагента и технологии очистки.

Сульфокислоты состоят из эфиров, альдегидов, кетонов, сульфо- и кар- боновых кислот, сульфонов и других сернистых соединений, а также продуктов вторичных процессов - смол, асфальтенов, карбенов и карбоидов. Кроме того, в их состав могут входить также железо, никель, медь, свинец (результат коррозии) и металлоорга- нические соединения.

Все кислые гудроны обладают темным цветом, резким запахом диоксида серьи Температура самовоспламенения отсутствует до 600°С, температурные пределы воспламенения отсутствуют до вспенивания. Кислые гудроны имеют следующий средний состав, мас,%: Углеводороды0,20

Сульфокислоты2-65

Смолистые

соединения0-10

Серная кислотаДо 100

В качестве оксиэтилированных алкилфенолов применяют алкилфенолы оксиэтилированные в среднем на 4, 10,, 12 моль окиси этилена,,

Характеристика и обозначения использованных оксиэтилированных алкилфенолов приведены в табл.1.

По физико-химическим свойствам чеонол АФ9-4 относится к маслораство РИМЫМ ПАВ,, а АФ9-10 и АФ9-12 к водорастворимым. Внешний вид - прозрачная вязкая жидкость от бесцветного до светложелтого цвета.

Температура застывания неонола АФ9-4 минус 24-20°С. Плотность 1025- 1027 кг/мэ..

Также используют спирты , оксиэтилированные окисью этилена на 2-10 моль (ТУ 38.50727-88).

В качестве щелочных реагентов используют 40%-ные водные растворы гидроокиси натрия или 25%-ные растворы гидроокиси аммония.

На чертеже приведена схема осуществления способа.

Пример 1 о Согласно чертежу кислый гудрон из емкости Е-1 дозируют насосом-дозатором Н-1 в первую секцию реактора-сульфуратора Р-1, куда одновременно из емкости Е-2 насосом-дозатором Н-2 подают предварительно нагретый до 60-80°С оксиэтили рованный алкилфенол Неонол ОАФ9-4 при молярном отношении кислых гудро- нов в расчете на серную кислоту к не онолам равном 1:1.

Используют кислый гудрон 1 ступени очистки индустриального масла со следующими свойствами:

Плотность, кг/м31450

Температура

застывания,°С-5

Теплоемкость

кДж/кг-К1,44

Теплопроводность,

Вт/м К0,210

Вязкость, мПа с120

Упругость насыщенных паров, г Па16,8

Температуру в реакторе поддерживают 80°С. Время пребывания продуктов реакции в реакторе 0,3 мин. Обороты мешалки реактора Р-1 поддержива- 0 ют в пределах 1000 об/мин (частота вращения мешалки 24,9 ).

Реакционная масса (сульфомасса), содержащая сульфокислоты, сульфо- эфиры, углеводороды, оксиэтилирован- 5 ные алкилфенолы, серную кислоту, из реактора Р-1 поступает в нижнюю секцию реактора-нейтрализатора Р-2, куда одновременно подают раствор щелочи насосом-дозатором Н-3 из емкости 0 Е-3„ Температуру в нейтрализаторе поддерживают 40°С. Время пребывания продуктов в нейтрализаторе 0,2 мин.

Нейтрализованный продукт содержит, мас.%4 5Натриевые соли

нефтяных сульфо- натов и оксиэтилированных ал кил- фенолсульфона0тов84,6

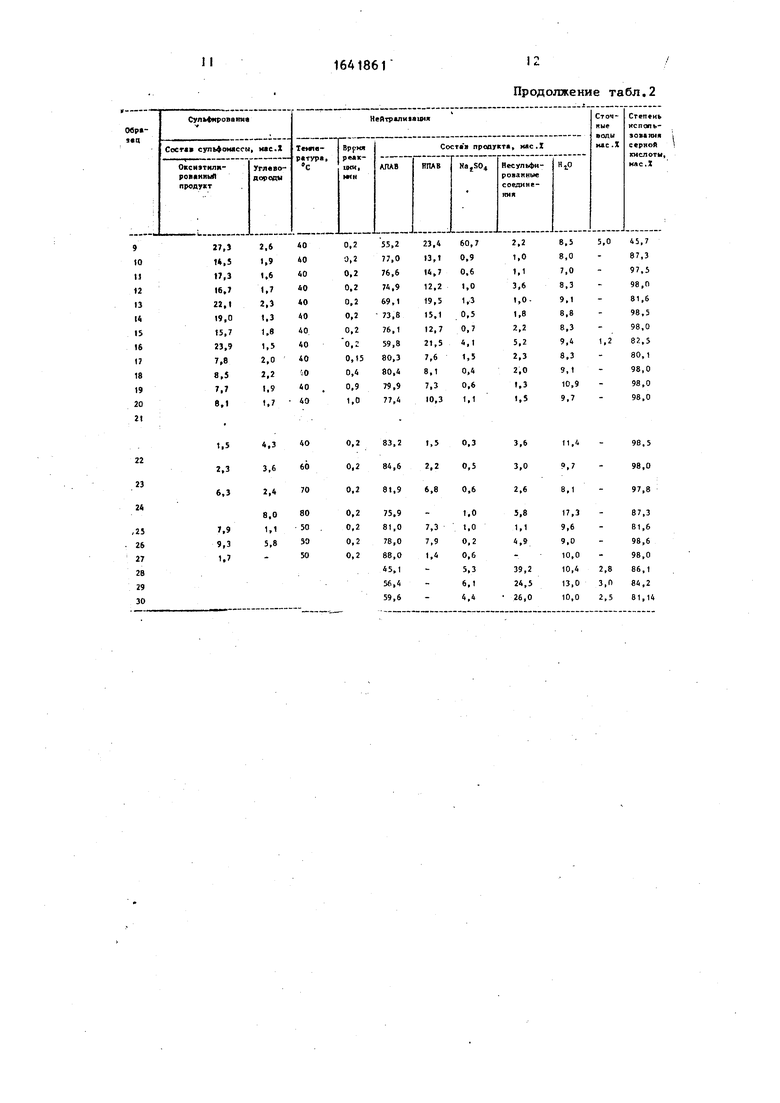

Оксиэтилированные алкилфенолы1,1 Несульфированные соединения 3,4 Сульфат натрия 0,3 Вода Ю,6 Состав компонентов, условия сульфирования, нейтрализации и остальные показатели процесса приведены в 0 табл,2.

Примеры 2-27. Проводят в условиях примера 1 при изменении в каждом конкретном случае режимных 5 характеристик процесса.

В примерах используют кислый гудрон III ступени очистки парфюмерного масла, имеющий следующие свойства:

Плотность,

кг/мэ1580

Температура

застывания,°С-8

Теплоемкость,

кДж/кг,К1,44

Теплопроводность, Вт/м-К0,226

Вязкость, мПа«с96

5

0

5

1/1

5

Г примере 25 используют кислый гудрон очистки парафина, имеющий следуюдае свойства: Плотность,

кг/м3174Г

Температура

застывания,°С-10

Теплоемкость,

кДж/кг-К1,48

Теплопроводность, Вт/м-К0,294 Вязкость, мПа .с76 В примере 26 используют кислы гудрон I ступени очистки парфюмерного маслг-. имеющий следующие свгйс ч-а:

йлогкостп,

кг/м3 390

Tei-шератуиз

й„ заг I сеанчя 5 С- j

Т cw ое--к ость,

сдж/мг К

Тышопроъиднсстъ,

В КС,202

Ълз/.ос i, мПа с129

В пр мере 27 использукг/ реактивную сераунч ччспоту по ГОСТ 2184-77.

В примерах 1-7 полезно влияние молярного соотношения к окси- эгилкрованнык грорукгаг.- нл голуче- ние компознционго о LAB (табл.2).

В примерах 3, 6 / указаны запрдельные значения молярных отношении при этом выход за верхний предел предлагаемых отношений Е„50 к ок- сиэтилированным продуктам не приводит к увеличению эффективности аро- цегса (примеры 6 и 7), а ниже 1:1 резко ухудшает качество продукта (пример J).

В примерах 3-13 описано влияние, температуры, Выход за нижний предал (примеры 8 и 9) приводит к увеличению образования сульфата натрия и снижению выхода ПАВ. Выход за верхний предел приводит к снижению выхода ПАВ, увеличению сульфата натрия и смолистых веществ (пример 13) что обусловлено протеканием побочных процессов при повышенных температурах сульфирования,

В примерах 14-17 описано влияни частоты вращения мешатки на получение композиционных ПАВ, снижение4 которой ниже 14,9 (900 об/мин) ухудшает качество ПАВ - возрастает выход сульфата натрия, а выход ПАВ

861

снижается (пример 16). Повышение частоты врчщс пия не приводит к увечи- чению эффективности процесса (пример

5 17).

Влияние времени пребь-в м ч продуктов в зоне реакции на вьп.од композиционных ПАВ приведено в примерах 17-20. Выход за нижний предал приво0 Дит к уменьшению образования ПАВ и увеличению сульфата натрия (пример 20).

Выход за верхний предел также несколько снижает выход ПАВ и увели5 чиваег содержание сулыЬата натрия (пример 1 . 1 .

В примерах 1-24 описано использование в качестве гидооксклсодер- жчших продуктов высших спиртов и ок0 счэгнлированьых стп. гов при этой содержание сульфата л продукте не ЕЫХОДИТ зя пределы 1 мас.%.

В примерах J5-27 описано получение ПАВ с использованием чистой сер5 ной кислоты и кислых гуцронов с различным содержанием сульфокиглот и серной кислоты.

Применение аппарата идеального смешения позволяет интенсифицировать

0 процесс переработки кислых гудронов и получить композиционные ПАВ на их основе. Непрерывность ведения процесса дает возможность сократить вре мя пребывания продуктов реакции сульфатировання в кислом виде в зоне реакции ло минимума - 0,3-1,0 мин.

Нейтрализацию продуктов синтеза (сульфоэфиров) проводят при 40- 60 С Нижний предел зависит от темпеQ ратуры застывания сульфоэфкров и сульфатов,

Верхний предел нейтрализации обусловлен низкой устойчивостью к гидролизу (кислотному) сульфоэфиров,

5 При температуре нейтрализации выше 60°С проходит гидролиз сульфоэфиров с образованием исходных этоксиэтили- рованных продуктов и серной кислоты, что приводит к высокому содержанию

0 сульфата щелочных металлов и несульфированных соединений в конечном продукте.

Время пребывания сульфоэфиров в зоне реакции нейтрализации 0,2 5 1 объясняется низкой гидролитической устойчивостью сульфоэфиров в кисло-щелочной среде, содержащей значительное количество воды и способствующей высокой степени гидролн5

за сульфоэфиров и снижению качества конечного продукта.

Качество ПАВ, полученных в данном процессе переработки кислых гуд- ронов, проверяют в составах мицёлляр ных растворов для процессов интенсификации добычи нефти. Данные приведены в табл.3.

Как следует из данных табл.3, на основе этих ПАВ можно получить микроэмульсии с более низким содержанием ПАВ - 7 мас.%, и при этом можно использовать высокоминерализованные воды, содержащие соли поливалентных металлов. Нефтевытесняющая способность полученных минероэмульсий выше, чем у известных микроэмульсий и в составе микроэмульсий отсутствует содетергент - низкомол.-уляр- ные спирты (изопропанол, бутанол, ai-дал овый и т.п.).

Таким образом, предлагаемый способ включает только стадию сульфиро- вания и нейтрализации по сравнению с известным способом, который включает две стадии смешения и стадию нейтрализации. При этом время получения продукта по предлагаемому спосо- бу составляет 1-2 мин, а по известному - не менее 70 мин без учета стадий нейтрализации. Качество получаемых по предлагаемому способу композиционных ПАВ значительно выше, так общее содержание ПАВ не ниже 70 мае . содержание сульАата натрия не превышает 1,1 мас.%, тогда как по иэвес ному способу содержание ПАЗ не выше 59,6 мас.%, а сульАата нагрия не ниже 4,4 . Степень использования серной кислоты, содержащейся в кисло гудроне, достигает 98,6%.

Формула изобретения

Способ переработки кислых гудроно путем их смешения с оксиэтилирован- ными алкилфенолами или спиртами при повышенной температуре с последующей нейтрализацией щелочным реагентом, о т л и ч ающийся тем, что, с целью повышения качества целевого продукта, смешение проводят в аппарате . идеального смешения при частоте вращения мешалки 16,6-33,3 при молярном соотношении оксиэтилирован- ные алкилфенолы или спирты:кислый гудрон в расчете на серную кислоту, равном (1,1-1,5):1 при температуре 70-110°С в течение 0,3-1 мин, и осуществлением нейтрализации в аппарате идеального смешения водным раствором щелочи при температуре 40-60 С в течение 0,2-1 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки кислых гудронов | 1982 |

|

SU1068462A1 |

| Способ получения поверхностно-активных веществ | 1981 |

|

SU1086731A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГАТОРА ДЛЯ ЖИРОВАНИЯ КОЖ | 1994 |

|

RU2047600C1 |

| Способ переработки кислых гудронов | 1984 |

|

SU1198099A1 |

| Состав для обезжиривания металлов "АОЛ-ХПИ | 1989 |

|

SU1708930A1 |

| Способ получения эмульгатора нефти | 1987 |

|

SU1524441A1 |

| СПОСОБ НЕПРЕРЫВНОГО СУЛЬФИРОВАНИЯ И/ИЛИ СУЛЬФАТИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2039736C1 |

| Состав для обработки призабойной зоны пласта | 1988 |

|

SU1571224A1 |

| "Поверхностно-активная композиция для интенсификации добычи нефти "Нефтенол-Н" | 1988 |

|

SU1623278A1 |

| Способ получения алкилсульфатов или алкилбензолсульфонатов | 1990 |

|

SU1715804A1 |

Изобретение относится к нефтехимии, в частности к переработке кислых гудронов. Цель - повышение качества целевого продукта. Переработку ведут смешением оксиэтилирован- ных алкилфенолов или спиртов с кислым гудроном при молярном соотношении в расчете на содержащуюся в гудроне HЈS04 (1,1-1,5):1 при 70-110°С в течение 0,3-1 мин в аппарате идеального смешения при частоте вращения мешалки 16,6-33,3 с . Процесс ведут с последующей нейтрализацией в аппарате идеального смешения водным раствором щелочи при 40-60 С в течение 0,2-1 мин. Время получения продукта 1-2 мин (против 70 мин в известном способе). Качество получаемых композиционных поверхностно-активных веществ выше, так общее содержание последних не ниже /0 мас.% 3 табл., 1 ил.

АФ9-4 (ТУ

АФ9-10 (ТУ

АФ9-12 (ТУ

Таблица 1

О

П 13 4 5 6 7

3 9 0

АФ9-4 АФ9-4 АФ9-4

09-4

ЛФ9 -

АФ9-10

АФЭ-10

VTO-.D

.-10

сд- ; , к -1 с

АФЧ-10 /Ф9 -10 А-. 3-12 АФ9--Л A-S9-I2 АФ9-12

Спг.рты ок- ru-j гили- р ванные на 2 моль

То на 4 моль

Сенаты С,2-С|4

АФ9-4 Д09-4 АФ9-4 Но известно

25,7 50,3 50,3 50,3 50,3 50,3 5С,3 50,3 50,3 50,1 50,3 50,3 53,3 50,3 50,3 50,3 50,3 50,3 50,3 50,

65,6 38,8 38,8 38,8 38,8 38,8 38,8 38,8 38,8 38,3 38,8 33,8 38,8 38,8 38,8 38,8 38,8 38,8 3G,3

8,7

10,9

10,9

10,9

10,9

10,9

10,9

10,9

10,9

0,9

1

10,9

10,9

1 j,3

10,9

10,9

10,9

Ю,9

50,338,8

50,338,8

50,338,8

iy способу

Тл 5пица2

80 80 60 РП 80 30 80 50 60- 70 90 I 10

i:o

80 80 80 0 0 0 0

:4,9

24,9 24,9 24,9 24,9 24,9 М,9 24,9 24,9 24,9 24,9 24,9 24,9 6,6 33,3 13,3 36,6 24,9 14,9 2ч ,9

0,3 0,3 0,3 0,3 0,3 0,3 0,3

0,3

0,3 0,3 f,3 0,3 0.3 0,3 0,3 0,2 0,5 1,0 1,1

32,0

12,3

13,6

15,2

10,8

10, /5

10,3

8,2

7,9

6,6

6, 1

7,5

8,8

6,6

7,2

9,

10,4

7,6

8,3

7,9

62,0 83,3 79,2 80,5 85,5 86,0 86,1 47,2 53,3 75,9 74,3 73,6 65,3 72,7 74,8 62,4 78,2 81,2 81,5 81,8

0,4 0,7 1.5

0,2

0,15

0,15

0,2

2,3

24,90,3

24,90,3

24,90,3

24,90,3 24,9 0,3

24,90,3

24,90,3

78,5 80,Я 82.0

72,6 89,0 51,2 97,8

0,3 0,5 0,7

I, 1,5

0,2 0,5

Продолжение табл.2

22 23 U

,25 26 27 28 29 30

Продолжение табл.2

1 j

1641861

4 ТаблицаЗ

| Способ переработки кислых нефтяных гудронов | 1982 |

|

SU1068463A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ переработки кислых гудронов | 1984 |

|

SU1198099A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-04-15—Публикация

1988-09-16—Подача