со сх о

со

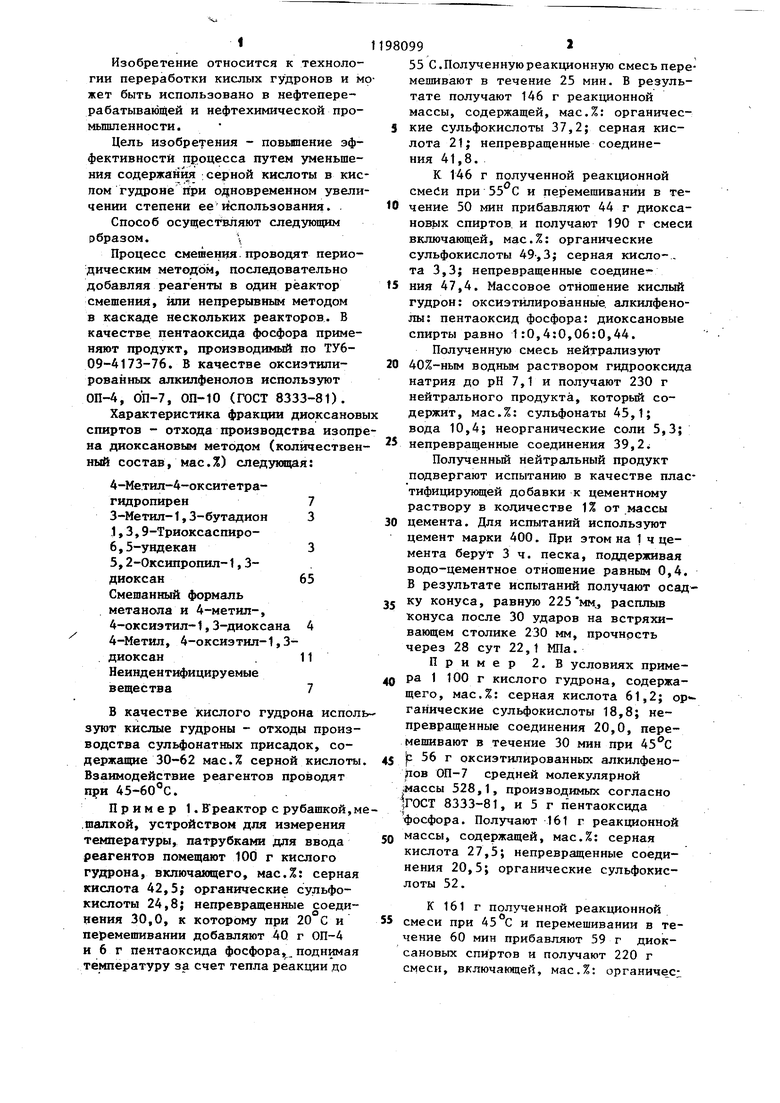

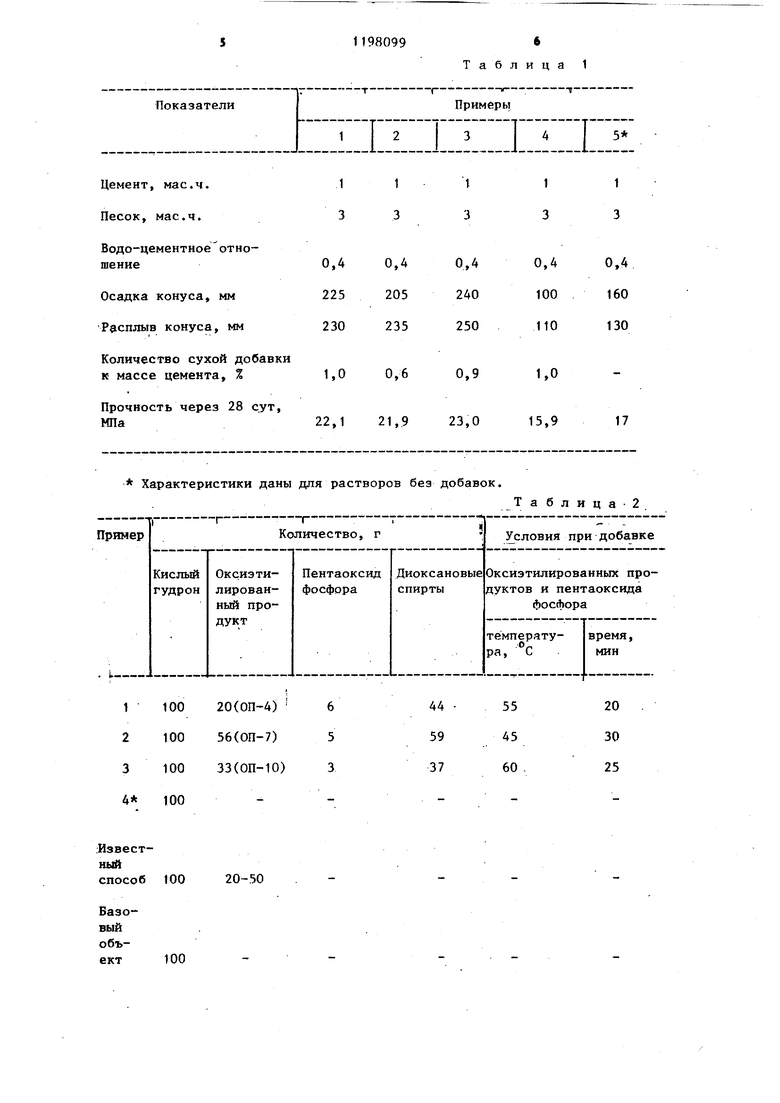

со Изобретение относится к техноло гии переработки кислых гудронов и жет быть использовано в нефтеперерабатывающей и нефтехимической про мышленности. Цель изобретения - повьшение эф фективности процесса путем уменьше ния содержания серной кислоты в ки пом гудроне при одновременном увел чении степени ее использования. Способ осуществляют следующим образом. Процесс смешения. проводят перио дическим методом, последовательно добавляя реагенты в один реактор смешения, или непрерывным методом в каскаде нескольких реакторов. В качестве пентаоксида фосфора приме няют продукт, производимый по ТУ609-4173-76. В качестве оксиэтипированных алкилфенолов используют ОП-4, ОП-7, On-tO (ГОСТ 8333-81). Характеристика фракции диоксано спиртов - отхода производства изоп на диоксановым методом (количестве ный состав, мае.%) следзп(яцая: 4-Ме.тил-4-окситетрагидропирен73-Метил-1,3-бутадион 3 ,1,3,9-Триоксаспиро6,5-ундекан3 5,2-Оксипропил-1,3диоксан65Смешанный формаль метанола и 4-метш1-, 4-ОКСИЭТИЛ-1,3-диоксана 4 4-Метил, 4-оксиэтил-1,3диоксан . 11 Неиндентифицируемые вещества7 В качестве кислого гудрона испо зуют кислые гудроны - отходы произ водства сульфонатных присадок, содержащие 30-62 мас.% серной кислот Взаимодействие реагентов проводят при 45-60с. Пример 1 .Ереактор с рубашкой, .шапкой, устройством для измерения температуры, патрубками для ввода реагентов помещают 100 г кислого гудрона, включаяяцего, мас.%: серна кислота 42,5; органические сульфокислоты 24,8; непревращенные соеди нения 30,0, к которому при 20 С и перемешивании добавляют 40 г ОП-4 и 6 г пентаоксида фосфора поднима температуру за счет тепла реакции до 55 С. Полученную реакционную смесь перемешивают в течение 25 мин. Б результате получают 146 г реакционной массы, содержащей, мас.%: органические сульфокислоты 37,2; серная кислота 21; непревращенные соединения 41,8. К 146 г полученной реакционной смеби при 55 С и перемешивании в течение 50 мин прибавляют 44 г диоксановых спиртов и получают 190 г смеси включающей, мас.%: органические сульфокислоты 49-, 3; серная кисло-Та 3,3; непревращенные соедине ния 47,4. Массовое отношение кислый гудрон: оксиэтилированные. алкилфенолы: пентаоксид фосфора: диоксановые спирты равно 1:0,4:0,06:0,44. Полученную смесь нейтрализуют 40%-ным водным раствором гидрооксида натрия до рН 7,1 и получают 230 г нейтрального продукта, который содержит, мас.%: сульфонаты 45,1; вода 10,4; неорганические соли 5,3; непревращенные соединения 39,2 Полученньй нейтральный продукт подвергают испытанию в качестве пластифицирующей добавки к цементному раствору в количестве 1% от массы цемента. Для испытаний используют цемент марки 400. При этом на 1 ч цемента берут 3 ч. песка, поддерживая водо-цементное отношение равным 0,4. В результате испытаний получают осадку конуса, равную 225 мм,, расплыв конуса после 30 ударов на встряхивающем столике 230 мм, прочность через 28 сут 22,1 МПа. Пример 2. В условиях примера 1 100 г кислого гудрона, содержащего, мас.%: серная кислота 61,2; ор гаНические сульфокислоты 18,8; непревращенные соединения 20,0, перемешивают в течение 30 мин при 5°С р 56 г оксиэтилированных алкилфеноjioB ОП-7 средней молекулярной (Массы 528,1, производимых согласно ГОСТ 8333-81, и 5 г пентаоксида фосфора. Получают -161 г реакционной массы, содержащей, мас.%: серная кислота 27,5; непревращенные соединения 20,5; органические сульфокислоты 52. К 161 г полученной реакционной смеси при 45 С и перемешивании в течение 60 мин прибавляют 59 г диоксановых спиртов и получают 220 г смеси, включающей, мас.%: органичес;: кие сульфокислоты 68,5; серная кислота 4,4; непревращенные соединения 27,1. Массовое отношение кислый гудрон: оксиэтилированные алкилфенолы: пентаоксид фосфора: диоксановые спирты равно 1:0,56:0,05:0,59 соответственно. После нейтрализации полученной смеси в условиях примера 1 получают 280 г нейтрального продукта, который содержит, мас.%: сульфонаты 56,4 вода 13,0; неорганические соли 6,1; непревращенные соединения 24,5. Полученный продукт применяют в качестве пластифицирующей добавки к в примере 1 в количестве 0,6% от массы цемента. После добавки получа ют осадку конуса 235 мм, прочность 21,9 МПа, расплыв конуса 235 мм. Пример З.В условиях приме ра 1 100 г кислого гудрона содержащего, мас.%: серная кислота 30,2; органические сульфокислоты 27,8; непревращенные соединения 42,0, сме шивают с 33 г оксиэтилированных алкилфенолов. ОП-10 и 3 г пентаоксида фосфора. Получают 136 г продукта, содержащего, мас.%; органические сульфокислоты 52,9; серная кислота 15,1; непревращенные соединения 32. Процесс проводят в течение 20 мин при 60°С. К полученной смеси добавляют 37 г диоксановых спиртов и перемешивают при в течение 45 мин. Получают 173 г кислого продукта, со держащего мас,%: органические суль фокислоты 68,8; серная кислота 3,2; непревращенные соединения 28,0. Мас совое отношение реагентов кислый гудрон: оксиэтилированные алкилфено лы: пентаоксид фосфора: диоксановые спирты составляет 1:О,33:О,03:О,37 соответственно. Полученную смесь нейтрализуют в условиях примера 1 и получают 205 г нейтрального продукта, которы содержит, мае.7,.: сульфонаты натрия 59,6; сульфат натрия 4,4; вода 10,0 непревращенные соединения 26,0. Полученный нейтральный продукт подвергают испытанию в качестве пла тифицирукмцей добавки для цементного раствора в количестве 0,9% к массе цемента. Испытание проводят в усло99ВИЯХ примера 1 . Осадка конуса составчляет 240 мм, расплыв конуса 250 мм, прочность через 28 сут равна 23,0 МПа. Увеличение температуры процесса приводит к интенсивному коксообразованию в реакционной массе, снижение температуры процесса приводит л значительному повышению вязкости реакционной смеси. При этом затрудняется ее перемешивание, что существенно увеличивает время проведения процесса. Пример 4. 100 г кислого гудрона примера 3 нейтрализуют 40%-ным водным раствором гидроксида натрия до рН 7,1. При этом получают 180 г нейгрального продукта, имекнце|го состав, мас.%: вода 26,7; не превращенные соединения 23,3; суль4)онаты натрия 15,7; сульфат натг рия 34,3. Полученный продукт подвергают испытанию в качестве пластифицирующей добавки для цементного раствора в условиях примера 3. Осадка конуса составляет 100 мм, расплыв конуса 110 мм, прочность через 28-сут 15,9 МПа (гораздо ниже, чем у ранее испытанных добавок). Поверхностная активность модифицированных кислых гудронов следующая: поверхностное натяжение 1%-ного раст-, вора, мН/м, по примерам 1-4: 30,0; 29,1; 28,8; 35,3 соответственно. Результаты испытания модифицированных кислых гудронов в качестве пластифицирукяцей добавки и цементным растворам приведены в табл. 1. Условия переработки, кислых гудронов и качественные показатели получаемых продуктов в сравнении с известным способом и базовым объектом приведены в табл. 2. В сравнении с базовым объектся, по которому кислые гудроны сжигают, получая из органической части кокс, а образующиеся при этом окислы серы попадают в окружакщую среду, предлагаемый способ характеризуется тем, что значительная часть серной кислоты превращается в анионные ЛАВ, что позволяет применять полученные продукты в строительной промьшшенности. При этом не происходит загрязнения окружающей среды.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки кислых гудронов | 1982 |

|

SU1068462A1 |

| Состав для обезжиривания металлов "АОЛ-ХПИ | 1989 |

|

SU1708930A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОННЫХ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ | 2017 |

|

RU2700772C2 |

| Способ переработки кислых гудронов | 1988 |

|

SU1641861A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2000 |

|

RU2179994C1 |

| Способ получения поверхностно-активных веществ | 1981 |

|

SU1086731A1 |

| Способ получения сульфонатов | 1980 |

|

SU976644A1 |

| ДЕЭМУЛЬГИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 1998 |

|

RU2155206C2 |

| Способ получения поверхностно-активных веществ | 1984 |

|

SU1263694A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГАТОРА ДЛЯ ЖИРОВАНИЯ КОЖ | 1994 |

|

RU2047600C1 |

СПОСОБ ПЕРЕРАБОТКИ КИСЛЫХ ГУДРОНОВ путем взаимодействия с оксиэтилированными продуктами и последующей нейтрализацией, отличающийся тем, что, с целью повьшения эффективности процесса путем, уменьшения содержания серной кислоты при одновременном увеличении степени ее использования, исходный продукт перед нейтрализацией смешивают с оксиэтилированными алкилфенолами и пентаоксидом фосфора в течение 20-30 мин при 45-60 С с последующей обработкой полученной смеси при той же температуре фракцией диоксановых спиртов производства изопрена диоксановым методом и перемешивании в течение 45-60 мин проi цесс проводят при массовом соотношении кислого гудрона, пеитаоксида фос (Л фора, оксиэтилированных алкилфенос лов, диоксановых спиртов, равном 1:(О,03-0,06):(О,33-0,56):

1It1

3333 0,40,4 0,40,4

225205 240100

230235 250110

1,00,6 0,91,0

22,121,9 23,015,9 Характеристики даны для растворов без

20-50 100 100

1 3

0,4 160 130

17

44 55

20 30 25

5945

3760 добавок. Таблица-2

Кислый гудрон нейтрализуют 10%-ным водным раствором гидроксида натрия

11980998

Продолжение табл.2

| Способ использования кислых парафиновых гудронов | 1961 |

|

SU143794A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ переработки кислых гудронов | 1982 |

|

SU1068462A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-12-15—Публикация

1984-07-20—Подача