Известен способ выделения феиола из реакционной смеси кислотного разложения гидроперекиси изопропилбеизола многоступенчатой безводной ректификацией. Однако известные технологические схемы безводной ректификации фенолсодержащей смеси недостаточно эффективны, оии не позволяют получать из сырья отечественного производства фенол, удовлетворяющий требованиям высшего качества, а также достаточно стабильный при хранении.

Предлагаемый способ позволяет получить фенол высокой стенени чистоты, повышает выход и стабильность его при хранении, а также снижает энергозатраты на ректификацию. Способ отличается от известного тем, что фенолсодержащее сырье подвергают предварительной дистилляции с парциальной конденсацией паров и выделяют фенол с применением парциальной конденсации на колонне товарного продукта.

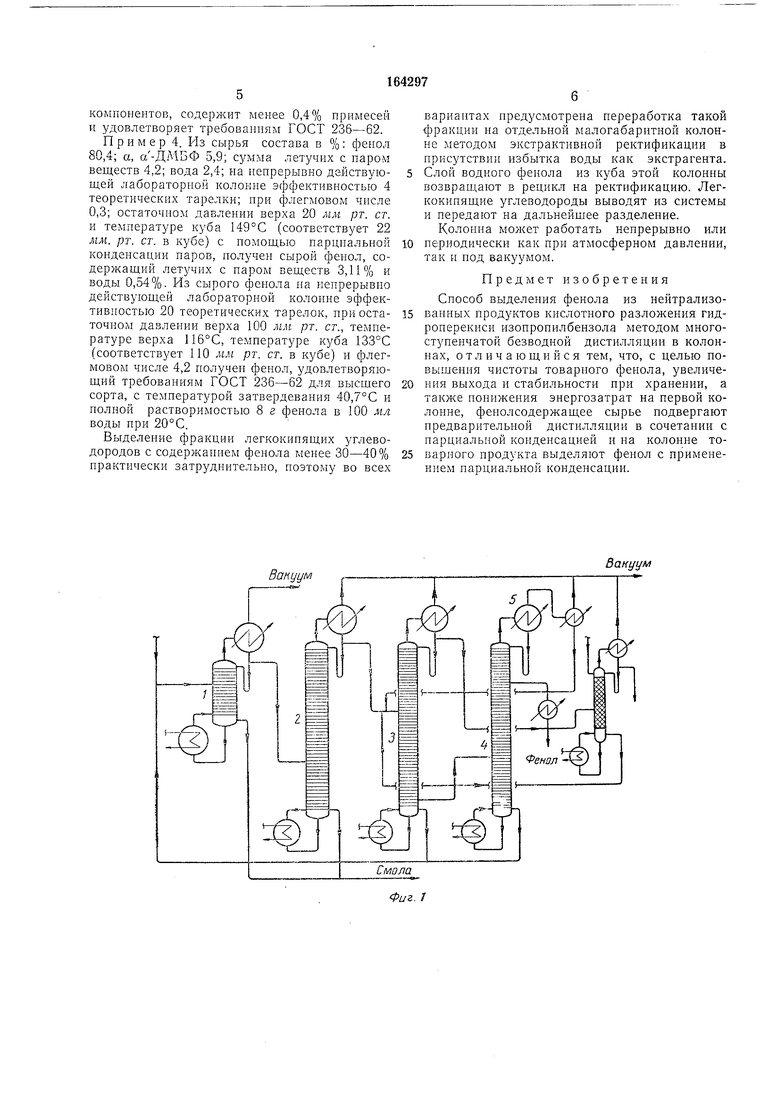

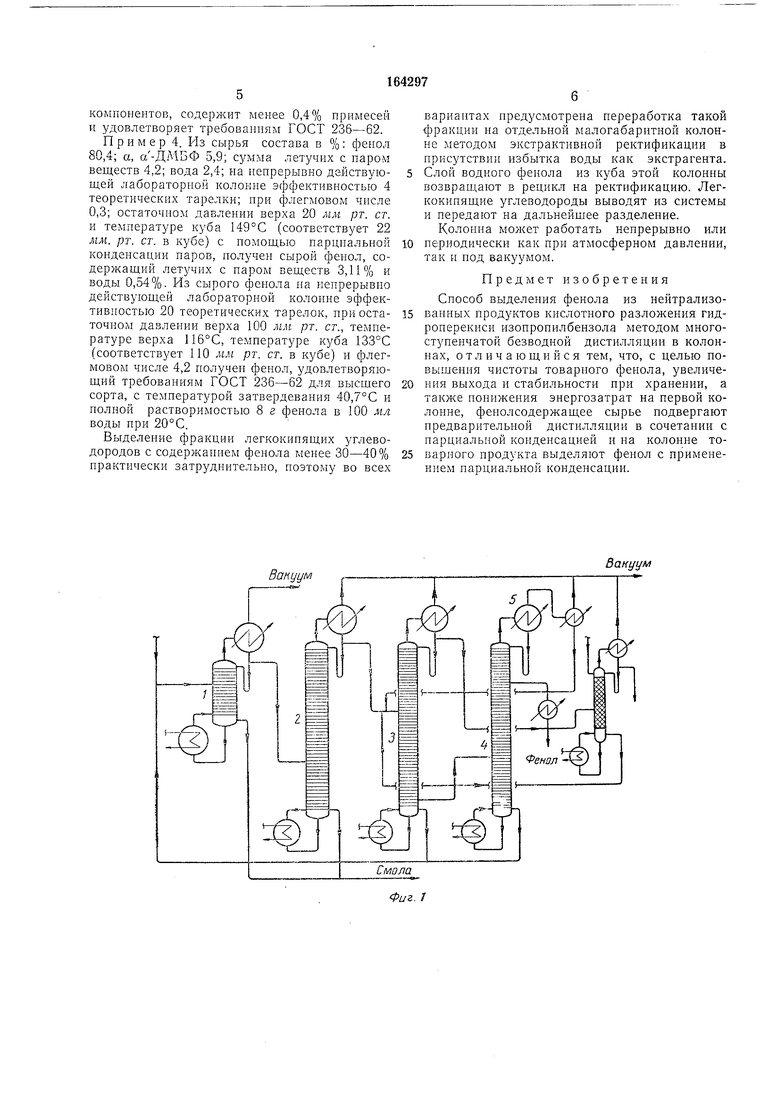

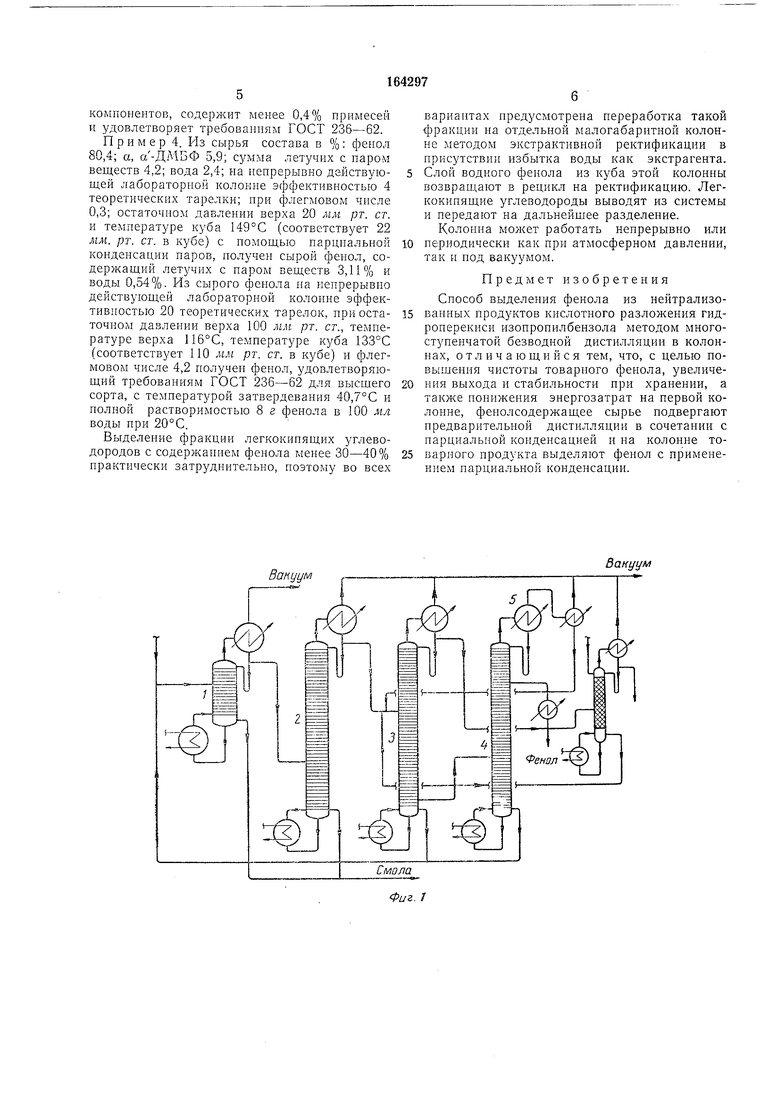

На фиг. 1 и 2 изображена технологическая схема выделения фенола по предлагаемому способуФенол содержащее сырье (80-85% фенола) направляют на 8-ю тарелку питания небольшой дистилляционной колонны 1, имеющей 12 практических тарелок и развитую поверхность теплообмена в кубе. В дистилляционной колонне фенол отделяют от смолообразных и минеральных веществ.

Из колонны / сырой фенол, отбираемый в внде дистиллята при флегмовых числах 0,1- 0,3, остаточиом давлении верха 20 мм рт. ст. н температуре куба 150-170°С, направляют

в колонну 2, тарелка питания в которой расположена на высоте 1/3 от дна. Колонна 2 предназначена для отделения сырого феиола от тяжелокипяигих компонентов и нмеет 50-60 практических тарелок. Сырой фенол, свободный от тяжелокнпящих компонентов, выделяется в виде дистиллята колонны 2 при флегмовых числах 2-4, давлении верха 100 мм. рт. ст. и температуре куба 140-160°С.

Кубовые остатки колонны /, содержащие

3-10% фенола, тяжелокипящие компоненты, а,а-диметилбеизилфенол (ДМБФ), смолообразные и минеральные продукты, объединяют с кубовыми остатками колонны 2, состоящими из 20-50% фенола, диметилфенилкарбинола

(ДМФК), и направляют на дальнейшую переработку, с целью полного извлечения и возврата фенола на ректификацию.

Дистиллят колонны 2 направляют на колонну 5, тарелка питания в которой расположена

на высоте 1/3 колонны от верха. Колонна 3 имеет 50-60 практических тарелок и предназначена для выделения легкокнпящих компонентов из фенола. Дистиллят колонны 3 выделяют при остаратуре верха 50-120°С и флегмовом числе 2-10 и направляют на дальнейшую переработку, с целью полного извлечения и возврата фенола на ректификацию.

Фенол, свободный от легкокипящих компонентов и содержащий следы окиси мезитила, изопропилбензола (ИПБ) и a- J-стирола, а также возможно следы ДМФК и ацетофеион, в паровой фазе направляют с 2-4-ой тарелки колонны 3 на колонну 4 товарного фенола, ввод питания которой расположен на уровне 10-й тарелки. Колонна 4 предназначена для выделения чистого фенола и имеет 60-70 практических тарелок, парциальный дефлегматор 5, с 10-15-ой тарелки колонны от верха производится промежуточный отбор продукта.

Колонна 4 работает при остаточном давлении верха 100 мм. рт. ст., температуре верха 119-121°С, температуре куба 130-150°С, флегмовых числах 0,8-4,0 и отборе «головной фракции в количестве 0,1-4,0% вес. от товарного фенола.

Следы легкокипящих компонентов, поступивших в колонну 4 с сырьем и образовавшихся в результате термического разложения примесей, концентрируют в парциальном дефлегматоре 5, отбирают в паровой фазе и в виде «головной фракции возвращают в рецикл на колонну 3.

Товарный фенол, отбираемый с промежуточной тарелки колонны 4, практически свободен от тяжелокипящих и легкокипящих примесей и содержит менее 0,04% углеводородов.

Пример 1. Из сырья состава в %: фенол 82,0; ,а,а-ДМБФ 6,2; сумма летучих с паром веществ 4,7; вода 2,6; на непрерывно работающей установке, состоящей из четырех лабораторных насадочных колонн эффективностью 4; 19; 19 и 20 теоретических тарелок, при флегмовых числах от колонны / до колонпы 4 соответственно 0,3; 4,0; 10,0; 0,9; температурах верха 82, 119, 50 и 120°С (остаточное давление верха 20 и 100 мм рт. ст-); температурах куба 150, 139, 125 и 131°С (остаточное давление куба 22 и ПО мм рт. ст.) получают фенол, удовлетворяющий требованиям ГОСТ 236-62 для высщего сорта (температура затвердевания 40,8°С, растворимость 8 г фенола в 100 мл воды при 20°С полная).

Пример 2. Из сырья того же состава, что указан в примере 1, на той же лабораторной установке при флегмовых числах 0,2; 3,8; 10,0; 2,2; температурах верха 82, 118, ПО и П9°С (остаточное давление верха 20 и 100 мм рт. ст.), температурах куба 150, 137, 125 и 127°С (остаточное давление куба 22 и 110 мм рт. ст.) получают фенол, отвечающий требованиям ГОСТ 236-62 для высшего сорта (температура затвердевания 40,9°С, растворимость 8 г фенола в 100 мл воды при 20°С полная)требованиям ГОСТ 236-62, для высшего сорта, что составляет 89% от теоретически возможного количества за одно извлечение. С учетом извлечения фенола из побочных фракций и возврата на ректификацию выход товарного продукта 97,5%.

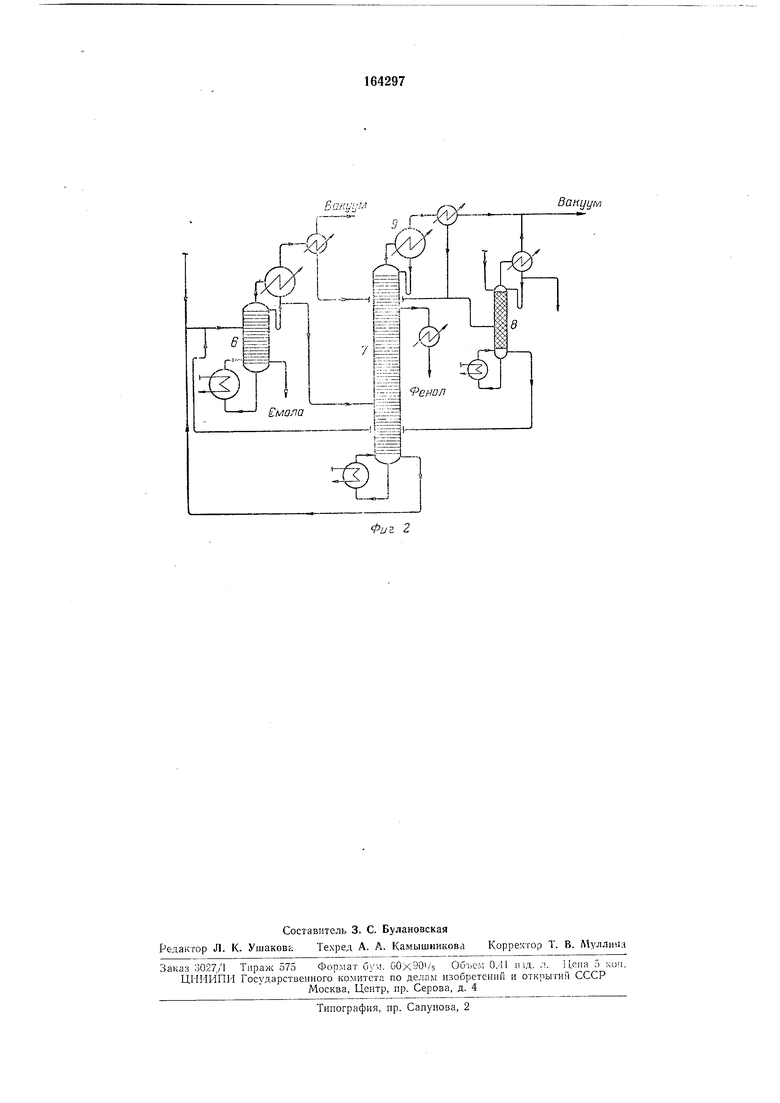

При осуществлении процесса по второму варианту сырье, содержащее фенол (80-85%), направляют на 8-ю тарелку питания от дна

пебольщой дистилляционной колонны 6, имеющей 12 практических тарелок и развитую поверхность теплообмена в кубе. Дистилляционная колонна предназначена для наиболее полного отделения фенола от тяжелокипящих,

смолообразпых и минеральных продуктов и для выделения методом парциальной конденсации основных количеств легкокииящих компонентов и воды.

В процессе дистилляции основное количество паров фенола и других компонентов, иоступивщих в парциальный дефлегматор, конденсируют и возвращают на колонну в виде флегмового потока, часть которого отбирают в качестве дистиллята и направляют па колонну 7

товарного фенола. Несконденснровавшиеся пары отводят в хвостовой конденсатор 8 и передают на дальнейшую переработку, с целью извлечения и возврата фенола на ректификацию.

Дистилляционпая колонна 6 работает при флегмовых числах 0,1-0,3, остаточном давлении верха 20 мм рт. ст., температуре куба 150-170°С и отборе «головной фракции в количестве 2-10% вес. от перерабатываемого

сырья. Кубовые остатки колонны 6 направляют на дополнительную переработку, с целью полного извлечения и возврата фенола на ректификацию. Сырой фенол, получаемый в виде дистиллята колонны 6, поступает на 10-ю тарелку питания колонны 7, имеющей 60-70 практических тарелок, парциальный дефлегматор паров 9, промежуточный отбор товарного фенола производится с 10-15-ой тарелки от верха

колонны 7.

Колонна товарного фенола 7 работает при остаточном давлении верха 100 мм рт. ст., температуре верха 112-121°С, температуре куба 130-160°С, флегмовых числах 2-5 и отборе «головной фракции в количестве 0,2- 5% вес. от товарного фенола. Кубовые остатки колонны 7, содержащие фенол, передаются в рецикл па колонну 6. Небольшие количества легкокипящих компонентов, поступивших на колонну 7 с сырьем и образовавшихся в результате термического разложения тяжелокипящих компопентов, концентрируют в парциальном дефлегматоре 9, отбирают в паровой фазе и после конденсации

передают в виде «головной фракции на дополнительную переработку, с целью извлечения и возврата фенола па ректификацию.

компонентов, содержит менее 0,4% примесей и удовлетворяет требованиям ГОСТ 236-62.

Пример 4. Из сырья состава в %: фенол 80,4; а, а-ДМБФ 5,9; сумма летучих с наром веществ 4,2; вода 2,4; на непрерывно действующей лабораторной колонне эффективностью 4 теоретических тарелки; при флегмовом чнсле 0,3; остаточном давлении верха 20 мм рт. ст. и температуре куба 149°С (соответствует 22 мм. рт. ст. в кубе) с помощью парциальной конденсации паров, получен сырой фенол, содержащий летучих с наром веществ 3,11% и воды 0,54%. Из сырого фенола на непрерывно действующей лабораторной колонне эффективностью 20 теоретических тарелок, цри остаточном давлении верха 100 мм рт. ст., температуре верха 116°С, температуре куба 133°С (соответствует ПО мм рт. ст. в кубе) и флегмовом числе 4,2 получен фенол, удовлетворяющий требованиям ГОСТ 236-62 для высшего сорта, с температурой затвердевания 40,7°С и полной растворимостью 8 г фенола в 100 мл воды при 20°С.

Выделение фракции легкокинящих углеводородов с содержанием фенола менее 30-40% практически затруднительно, поэтому во всех

вариаптах предусмотрена переработка такой фракции на отдельной малогабаритной колонне методом экстрактивной ректификации в присутствии избытка воды как экстрагента. Слой водного фенола из куба этой колонны возвращают в рецикл на ректификацию. Легкокипящие углеводороды выводят из системы и передают на дальнейшее разделение.

Колонна может работать непрерывно или периодически как при атмосферном давлении, так и нод вакуумом.

Предмет изобретения

Способ выделения фенола из нейтрализованных продуктов кислотного разложения гидроперекиси изоцропилбензола методом многоступенчатой безводной дистилляции в колоннах, отличающийся тем, что, с целью повышення чистоты товарного фенола, увеличения выхода и стабильности при хранении, а также понижения энергозатрат на первой колонне, фенолсодержащее сырье подвергают предварительной дистилляции в сочетании с нарциальной конденсацией и на колонне товарного продукта выделяют фенол с применением парциальной конденсации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ ЭТАНОЛА | 1995 |

|

RU2105590C1 |

| Способ выделения пиперилена | 1983 |

|

SU1109370A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОВАРНОГО АЦЕТОНА С ПОВЫШЕННОЙ УСТОЙЧИВОСТЬЮ К ОКИСЛЕНИЮ | 1998 |

|

RU2167144C2 |

| Способ получения анилина | 1974 |

|

SU529761A1 |

| Способ выделения фурфурилового спирта из продуктов гидрирования фурфурола | 1982 |

|

SU1057503A1 |

| Способ выделения и очистки бутадиена | 1980 |

|

SU977447A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРОЛИЗНОЙ СМОЛЫ | 1999 |

|

RU2178445C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИКЛОГЕКСАНОНА ИЗ РЕАКЦИОННОЙ СМЕСИ ВОДА - АЦЕТОНИТРИЛ - ЦИКЛОГЕКСЕН - ЦИКЛОГЕКСАНОН | 2015 |

|

RU2618273C1 |

| Способ очистки бутадиена от пропина | 1980 |

|

SU977446A1 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕНЗОЙНОЙ КИСЛОТЫ ИЗ ПРОДУКТА ЖИДКОФАЗНОГО ОКИСЛЕНИЯ ТОЛУОЛА | 2002 |

|

RU2215732C1 |

Вакуум Вакуум

Вануум

Авторы

Даты

1964-01-01—Публикация