Изобретение относится к аппаратам для проведения каталитических процессов в кипящем слое и может быть использовано в химической промышленности и смежных с ней областях промышленности.

Целью изобретения является повышение эффективности работы контактного аппарата кипящего слоя путем интенсификации теплообмена.

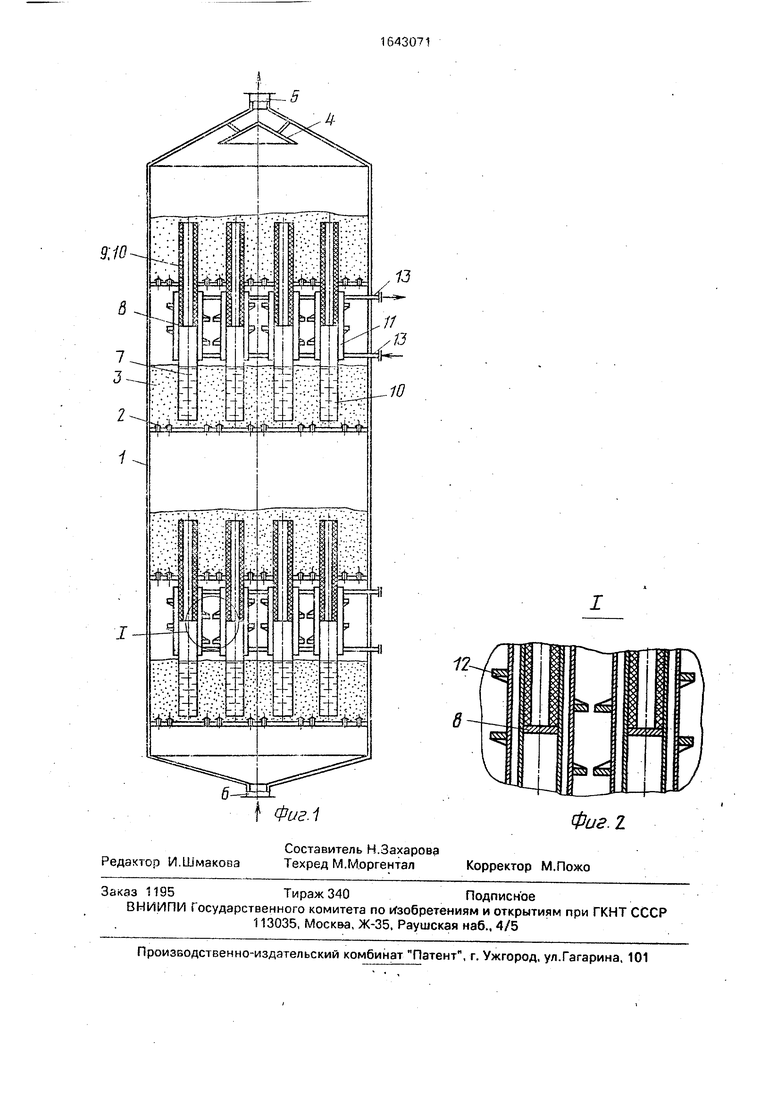

На фиг. 1 показан контактный аппарат кипящего слоя, общий вид; на фиг. 2 - узел I на фиг. 1.

Контактный аппарат кипящего слоя содержит вертикальный корпус 1, внутри которого размещены газораспределительные решетки 2, каждая из которых заполнена катализатором 3. В верхней части корпус 1 имеет отбойник 4 и штуцер 5 выхода газа, в нижней части - штуцер 6 входа исходной газовой смеси. Комбинированная тепловая

труба 7 имеет по середине сплошную перегородку 8, выше перегородки труба заполнена капиллярно-пористым материалом 9 с центральным каналом. Верхняя и нижняя испарительные части трубы 7 частично заполнены рабочей жидкостью 10. Средняя часть трубы 7 (конденсационная) имеет теп- лообменную рубашку 11с теплообменными ребрами 12, выполненными по винтовой линии. Теплоноситель в рубашку 11 подается и выходит через штуцера 13.

Контактный аппарат кипящего слоя работает следующим образом.

Исходная газовая смесь компонентов через штуцер 6 поступает в корпус 1 и, проходя последовательно газораспределительные решетки 2, создает кипящий слой катализатора 3 на решетках 2. На катализаторе 3 идет реакция взаимодействия исходных компонентов газовой смеси с выделеО) О

нием тепла - экзотермическая реакция, В нижней испарительной части комбинированной тепловой трубы 7 рабочая жмдкость 10 испаряется за счет тепла экзотермической реакции, образовавшийся пар подни- мается до перегородки 8 в среднюю конденсационную часть и конденсируется с выделением тепла, которое поглощает теплоноситель, подаваемый в теплообменную рубашку 11 через штуцер 13. Образовавшаяся в результате конденсации жидкость стекает вниз, и процесс непрерывно повторяется. В верхней испарительной части комбинированной тепловой трубы 7 рабочая жидкость 10 поднимается по капиллярно- пористому материалу 9 вверх и испаряется за счет тепла экзотермической реакции. Образовавшийся пар рабочей жидкости 10 опускается по центральному каналу до пе регородки 8 в среднюю конденсационную часть и конденсируется с выделением тепла, которое поглощает теплоноситель, подаваемый в теплообменную рубашку 11 через штуцер 13. Образовавшаяся в результате конденсации жидкость поднимается по капиллярно-пористому материалу 9, и процесс непрерывно повторяется. Нижняя и верхняя испарительные части комбинированной тепловой трубы 7 погружены з кипящий слой катализатора 3, рабочая жидкое (ь 10 заполняется по уровню, равному высоте кипящего слоя. Рабочая х идкость 10 выбирается так, чтобы температура ее кипения была ниже температуры реакции. Процесс конденсации в средней части комбинированной тепловой трубы 7 протекает устойчиво, так как температура жидкого теплоносителя в теллообменной рубашке 11 ниже температуры паров жидкости 10. Теплооб- менная рубашка 11 снабжена теплообмен- ными ребрами 12 для увеличения поверхности теплообмена и турбулеризации потока газа, ребра 12 выполнены по винтовой линии, причем направление винтовых лм- ний у двух соседних труб 7 противоположно. Так как в каждом из кипящих слоев наблюдается явление частичного уноса частиц катализатора, поток газа закручивается по винтовым линиям благодаря ребрам 12. Из- за того, что направление винтовых линий у двух соседних труб 7 противоположное, газовые потоки, несущие частицы катализатора 3, соударяются, создавая благоприятные условия для осаждения частиц катализзтор а 3 в кипящий слой. Продукты реакции, образовавшиеся в результате реакции, выходят

из аппарата через отбойник 4 и штуцер 5. Далее процесс полностью повторяется.

В контактном аппарате кипящего слоя теплообменные элементы выполнены в виде набора комбинированных тепловых труб. Каждая комбинированная тепловая труба имеет верхнюю и нижнюю испарительные части, размещенные в кипящем слое катализатора. Теплообмен в них осуществляется в

системе газ-испаряющаяся жидкость. Средняя часть комбинированной тепловой трубы является конденсационной для обеих половин трубы и размещена между кипящими слоями, теплообмен в ней осуществляется в системе конденсирующая жидкость - жидкость. В обоих случаях указанные системы теплообмена позволяют получить коэффициенту теплопередачи в несколько раз более высокие, чем в известных конструкциях. В то же-время процесс испарения рабочей иидкости в комбинированной тепловой идет по всей высоте кипящего слоя, что позволяет полностью устранить неравномерность охлаждения слоя. Винтовые

теплообменные ребра турбулеризуют газовый поток, увеличивая коэффициент теплопередачи, а также уменьшают унос катали- из зоны реакции.

Таким образом, использование изобрегения позволит существенно интенсифици- ровгть теплообмен, а следовательно, повысить эффективность работы контактного аппарата кипящего слоя.

Форму л я изобретения

1.Контактный аппарат кипящего слоя, со- .держащий корпус, газораспределительные

решетки с катализатором, теплообменные элементы, отбойник в верхней части аппарата, штуцера для входа и выхода газа, отличающийся тем, что, с целью повышения эффективности работы аппарата, теплообменные элементы выполнены в виде набора комбинированных тепловых труб, каждая из

которых имеет в центральной части сплошную перегородку, выше которой заполнена пористым материалом с центральным каналом, при этом верхний и нижний концы трубы погружены в кипящий слой и

заполнены рабочей жидкостью, а средняя час i ь снабжена теплообменной рубашкой с опебренг ем, расположенными по винтовой линии.

2.Аппарат по-п. 1,отличающийся тем, что направление винтовых линий у двух

соседних ребео противоположно.

I

f Фиг1

I

Фиг I

| название | год | авторы | номер документа |

|---|---|---|---|

| Ректификационная колонна | 1989 |

|

SU1673149A1 |

| ТЕПЛОТРУБНЫЙ ВИНТОВОЙ НАГНЕТАТЕЛЬ | 2012 |

|

RU2511781C2 |

| КОЖУХОМУЛЬТИТЕПЛОТРУБНЫЙ ТЕПЛООБМЕННИК | 2010 |

|

RU2465530C2 |

| Реактор | 1989 |

|

SU1641414A1 |

| БЕСШУМНАЯ ТЕПЛОТРУБНАЯ СИСТЕМА ОХЛАЖДЕНИЯ | 2011 |

|

RU2489665C1 |

| Двухкамерный мультитеплотрубный теплообменник | 2024 |

|

RU2826915C1 |

| Теплопередающее устройство | 1975 |

|

SU670791A1 |

| ТЕПЛОУТИЛИЗАТОР | 2007 |

|

RU2375660C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВЯЗКИХ ЖИДКОСТЕЙ | 1989 |

|

SU1805570A1 |

| УСТРОЙСТВО ПОЛУЧЕНИЯ ПЕРВИЧНОГО КРИПТОНО-КСЕНОНОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2166354C2 |

Изобретение относится к аппаратам для проведения каталитических процессов в кипящем слое и может быть использовано в химической промышленности и смежной с ней областях промышленности и позволит повысить эффективность работы контактного аппарата кипящего слоя путем интенсификации теплообмена. В корпусе контактного аппарата кипящего слоя расположены теплообменные элементы, выполненные из набора комбинированных тепловых труб, каждая из которых имеет в центральной части сплошную перегородку, выше которой труба заполнена капиллярно-пористым материалом с центральным каналом, верхний и нижний концы трубы погружены в кипящий слой катализатора и заполнены рабочей жидкостью, а средняя часть имеет теп- лообменную рубашку с теплообменными ребрами, выполненными по винтовой линии. Направление винтовых линий теплооб- менных ребер у двух соседних труб противоположное. 1 з. п. ф-лы, 2 ил. сл С

| Контактный аппарат кипящего слоя | 1978 |

|

SU768452A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-04-23—Публикация

1989-01-02—Подача