Изобретение относится к переработке композиционных материалов методом намотки и может быть использовано в различных отраслях народного хозяйства при изготовлении высоконагруженных сетчатых оболочек.

Целью изобретения является повышение несущей способности оболочек за счет увеличения реализуемой величины натяжения армирующего материала.

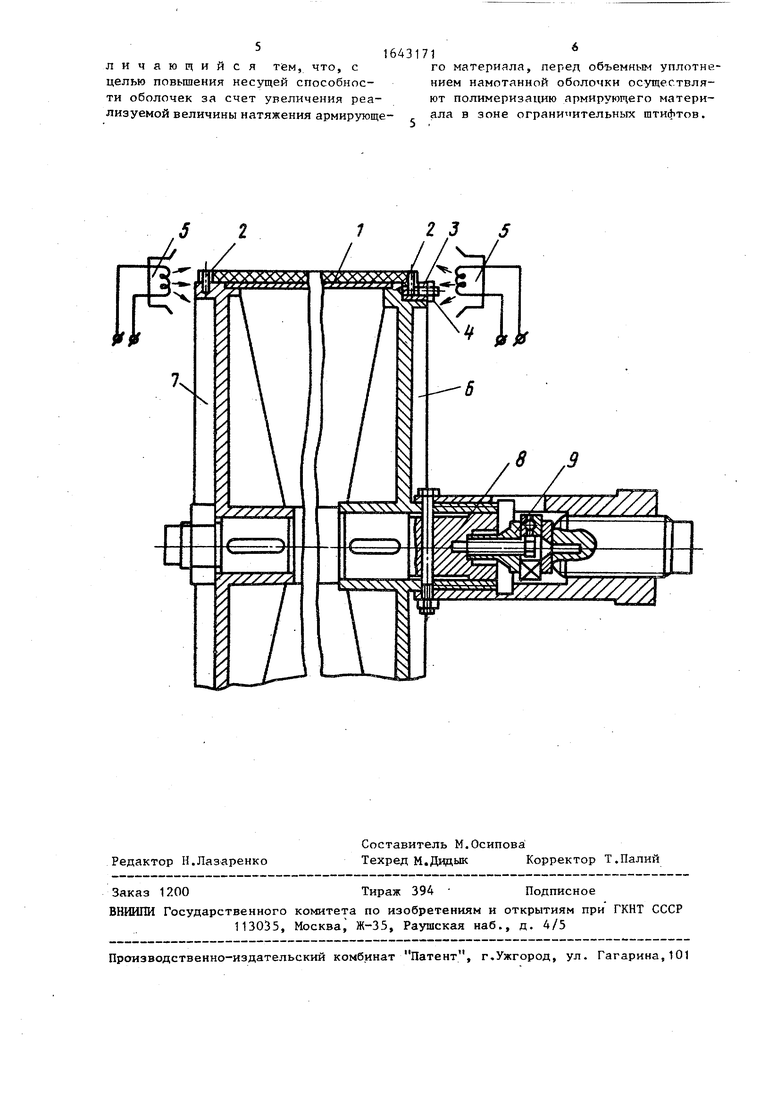

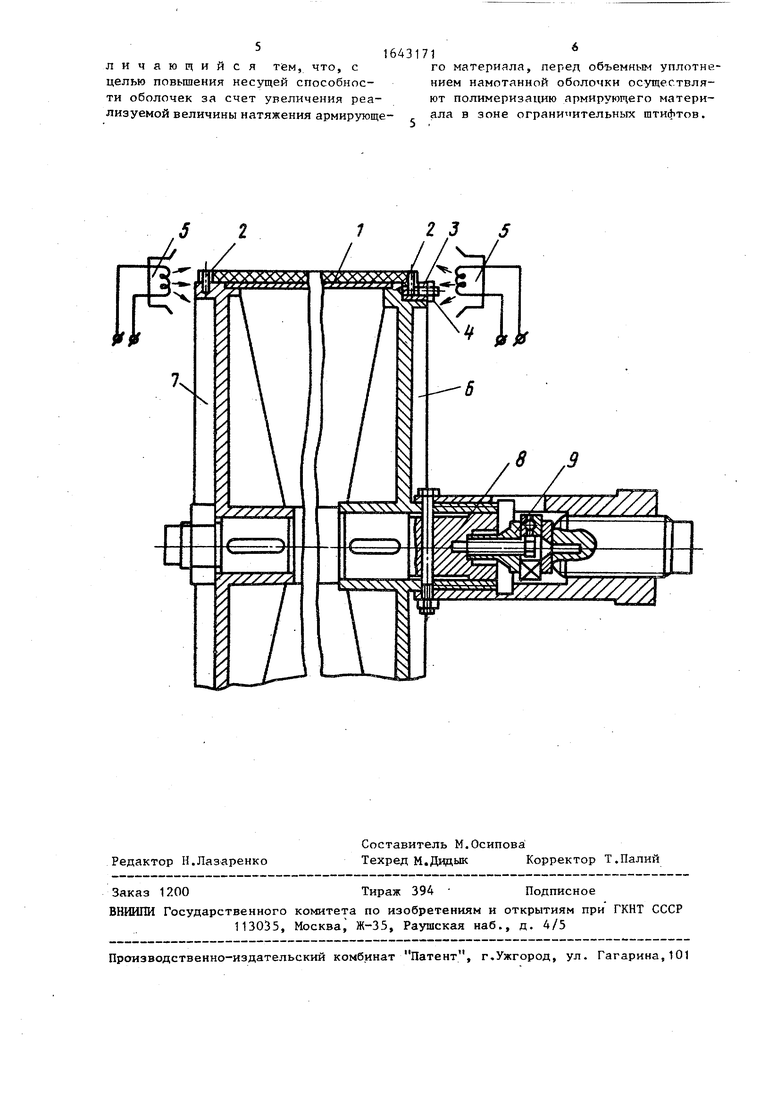

На чертеже представлена схема устройства для полимеризации армирующих волокон на формообразующих штифтах.

После намотки армирующих нитей на формообразующую оправку 1 с огибанием ограничительных штифтов ,2 осуществляют выравнивание натяжения этих уложенных армирующих нитей по слоям, образующим ребра оболочечной конструкции, путем перемещения формообразующих штифтов 2, расположенных на подвижных штоках 3, в осевом направлении. Перемещение штоков 3 в осевом направлении производится завин-j чиванием или отвинчиванием гаек 4 . Затем производят полимеризацию армирующих нитей в зоне формообразующих штифтах 2. Для этого помещают источники 5 излучения в торцовые части оправки 1 и придают ей равномерное вращение. Температуру и время нагрева полиме- ризуемого участка выбирают исходя из геометрических и теплофиэических характеристик армирующего материала и типа связующего. После отверждения армирующих нитей на формообразующих штифтах 2 осуществляют объемное уплотнение намотанной заготовки, перемечая подвижный диск 6 оправки 1 относительно неподвижного диска 7 по валу 8 в осевом направлении и контросо i

лируют усилие разжатия посредством тензодатчиков, наклеенных на силоиз- меритель 9 и подсоединенных к регистрирующему прибору. Далее производят термообработку заготовки и цикл повторяют .

Пример 1. Изготавливают сетчатую оболочку с внутренним диаметром 372 мм и длиной 400 мм методом непрерывной намотки углеволокна УКН- 5000 линейной плотностью 360 тэкс, пропитанного связующим ЭХД-МК. Намотку сетчатой структуры ведут с натяжением 10 Н/жгут. Объемное содержа- ние связующего в полуфабрикате составляет 0,43. После намотки пакета необходимой толщины ограничительные штифты диаметром 6 мм перемещают в осевом направлении, прикладывая к гайкам 4 штоков 3 момент в 0,25 . Для полимеризации композита в зоне ограничительных штифтов 2 источники 5 излучения устанавливают в торцовых частях оправки 1 и вращают ее со ско ростью 2 об/мин. При этом нагрев ведут до 70-80°С с последующей выдержкой в течение 2,5 ч. Затем к намотанному полуфабрикату прикладывают осевое усилие разжатия величиной 78000 H что составляет 55 Н/жгут (число спиральных слоев в намотанной заготовке 11 шт.), после чего оправку 1 помещают в термошкаф для полимеризации заготовки. В процессе термообработки регистрируют изменение осевого усили разжатия посредством тензодатчиков, закрепленных на силоизмерителе, установленном в корпусе оправки. Было1 отмечено падение осевого усилия раз- жатия, что объясняется процессом фильтрации связующего на ранних стадиях отверждения полуфабриката. Реализованное натяжение в полимеризо- ванной заготовке составляет 40 Н/жгу

При приложении осевого усилия разжатия к сетчатой оболочке, изготовленной по существующей технологии, разрушение армирующего материала на формообразующих штифтах происходит при усилии 58000 Н, что составило 41 Н/жгут. В аналогичной оболочке, разжатой до 56000 Н (40 Н/жгут), реализованное натяжение после термообработки составляет 27 Н/жгут.

П р и м е р 2. Изготавливают сет- , чатую оболочку с геометрией, идентич-1 ной описанной в примере 1, намоткой

5 0 5 Q „ 5

5

0

5

стеклонити ВМПС линейной плотностью 576 тэкс, пропитанной связующим ЭПТ- 10, на такую же оправку. Натяжение при намотке составляет 5 Н/нить, объемное содержание связующего в намотанном полуфабрикате 0,37. Момент, прикладываемый к гайкам 4 штоков 3, равняется 0,45 Н м. Режим полимеризации композита на формообразующих

штифтах 2 аналогичен режиму, описанному в примере 1. Приложенное осевое усилие разжатия составляет 33 Н/нить.1 Реализованное напряжение в полимери-. эованной заготовке равняется 20 Н/нить. Максимальное реализованное натяжение наполнителя при намотке по известному способу составляет после намотки 25 Н/нить, после термообработки 14 Н/нить.j

Пример 3. Изготавливают сетча- тую оболочку, аналогичную описанной в примере 1, намоткой бороволокна КБСР линейной плотностью 380 тэкс, пропитанного связующим УП-2218, на уже известную оправку. Натяжение при намотке составляет 20 Н/жгут, объемное содержание связующего в намотанном полуфабрикате составляет 0,40. Момент, прикладываемый к гайкам штоков, равняется 0,2 Н-м.Режим поли- меризации композита на формообразующих штифтах производят как в прине-1

ре 1. Приложенное осевое усилие раз жатия составляет 87000 Н (61 Н/жгут). Реализованное натяжение в полимери- зованной заготовке составляет 48 Н/жгут. а максимальное реализованное натяже-г ние по известному способу - 32 Н/жгут.

Использование способа изготовления сетчатых оболочек обеспечивает повышение величины реализуемого натяжения в полимеризованном полуфабрикате и увеличение несущей способности сетчатых оболочечных конструкций. Это повышает качество сетчатых оболочек и снижает процент бракованных изделий.

Формула изобретения

Способ изготовления сетчатых оболочек из композиционных материалов, включающий намотку предварительно пропитанного полимерным связующим армирующего материала на оправку с огибанием ограничительных штифтов, выравнивание натяжения по слоям ребер сетчатой оболочки, ее объемное уплотнение и термообработку, о т личающийся тем, что, с целью повышения несущей способности оболочек за счет увеличения реализуемой величины натяжения армирующе

го материала, перед объемным уплотнением намотанной оболочки осуществляют полимеризацию армирующего материала в зоне ограничительных штифтов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОЛОЙ ОБОЛОЧКИ | 2020 |

|

RU2740963C1 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ СЕТЧАТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2656499C1 |

| Композитный демпфирующий элемент и способ его изготовления | 2018 |

|

RU2717270C2 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2011 |

|

RU2492048C1 |

| СЕТЧАТАЯ ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2149761C1 |

| СПОСОБ ПОВЫШЕНИЯ ГЕРМЕТИЧНОСТИ ТРУБ | 2008 |

|

RU2365804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2698824C1 |

Изобретение относится к переработке композиционных материалов методом намотки и может быть использовано в различных отраслях народного хозяйства при изготовлении высоконагруженных конструкций с сетчатым несущим слоем. Целью изобретения является повышение несущей способности оболочек за счет увеличения реализуемой величины натяжения армирующего материала. Для этого перед объемным уплотнением намотанной заготовки осуществляют полимеризацию армирующего материала на формообразующих штифтах. 1 ил.

| Оправка для изготовления оболочек из композиционных материалов | 1988 |

|

SU1548069A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-04-23—Публикация

1989-05-26—Подача