СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для выравнивания натяжения нити по длине паковки устройства для фрикционной намотки ее | 1982 |

|

SU1111974A1 |

| Способ подготовки основной пряжи двойного кручения к ткачеству | 1990 |

|

SU1751232A1 |

| ПРЯДИЛЬНЫЙ АППАРАТ | 1995 |

|

RU2098524C1 |

| АВТОМАТ ДЛЯ ПРЯДЕНИЯ И ПЕРЕМАТЫВАНИЯ ПРЯЖИ | 1991 |

|

RU2009281C1 |

| Способ прокладывания уточных нитей на бесчелночном ткацком станке | 1990 |

|

SU1745785A1 |

| Центрифугальная прядильная машина | 1989 |

|

SU1666587A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПАРТИИ БОБИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2483015C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПАРТИИ БОБИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2375292C1 |

| ЦЕНТРИФУГАЛЬНАЯ ПРЯДИЛЬНАЯ МАШИНА | 1992 |

|

RU2008379C1 |

| Устройство для намотки нити | 1989 |

|

SU1818292A1 |

Изобретение относится к текстильной промышленности, а именно к способу формирования ткацкой паковки из льняной пряжи в ткацко-приготовительном производстве, котррый позволяет улучшить технологические свойства пряжи. Сначала определяют исходную влажность пряжи, которая сравнивается с заданными значениями, после чего уровень эмульсирования пряжи до получения стандартных значений ее конечной влажности в паковке подбирают одновременно в соотношениях переносной скорости перемещения пряжи по рабочей поверхности ролика и окружной скорости ролика, взятых от скорости пер- мотки пряжи. 2 ил., 1 табл.

Изобретение относится к текстильной промышленности, а именно к способу подготовки пряжи при формировании конических паковок из льняной пряжи в ткацко-приготовительных производствах.

Цель изобретения - улучшение технологических свойств пряжи в процессе формирования ткацких паковок.

Способ осуществляют следующим образом.

Устанавливают разницу исходной и заданной влажности поступающей в перемотку пряжи. Затем, используя технологически оптимальную величину скорости перематывания пряжи, подбирают в зависимости от волокнистого состава пряжи соотношение переносной скорости пряжи и устанавливают необходимую окружную скорость рабочей поверхности смачивающего

эмульсирующего ролика с учетом определенной длины дуги зоны контакта, обеспечиваемой максимальным размером проходного отверстия нитенаправляющего глазка. Причем уровень эмульсирования пряжи проверяют по конечной величине влажности формируемых ткацких паковок.

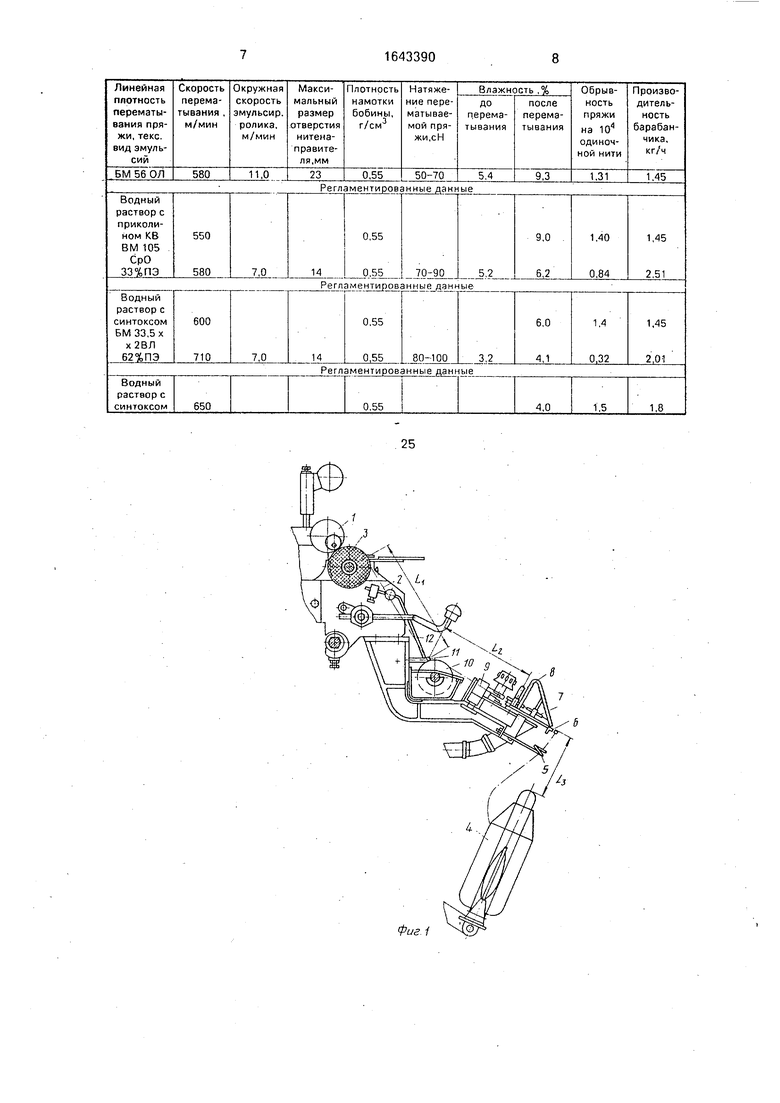

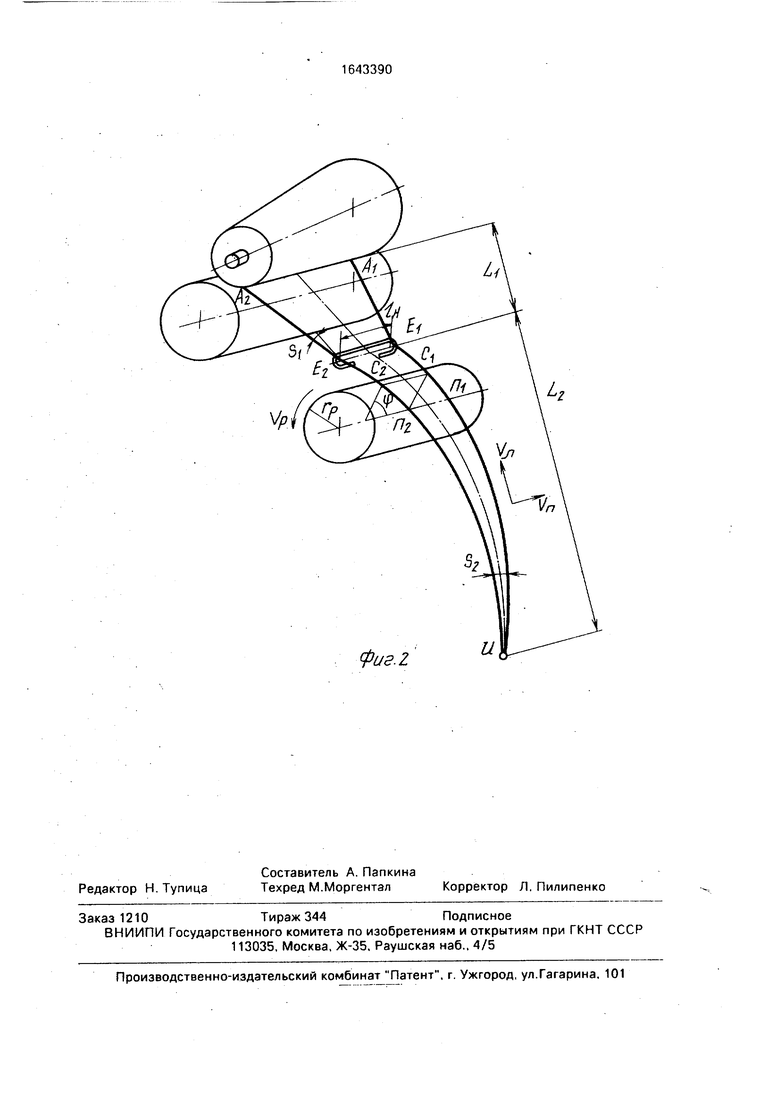

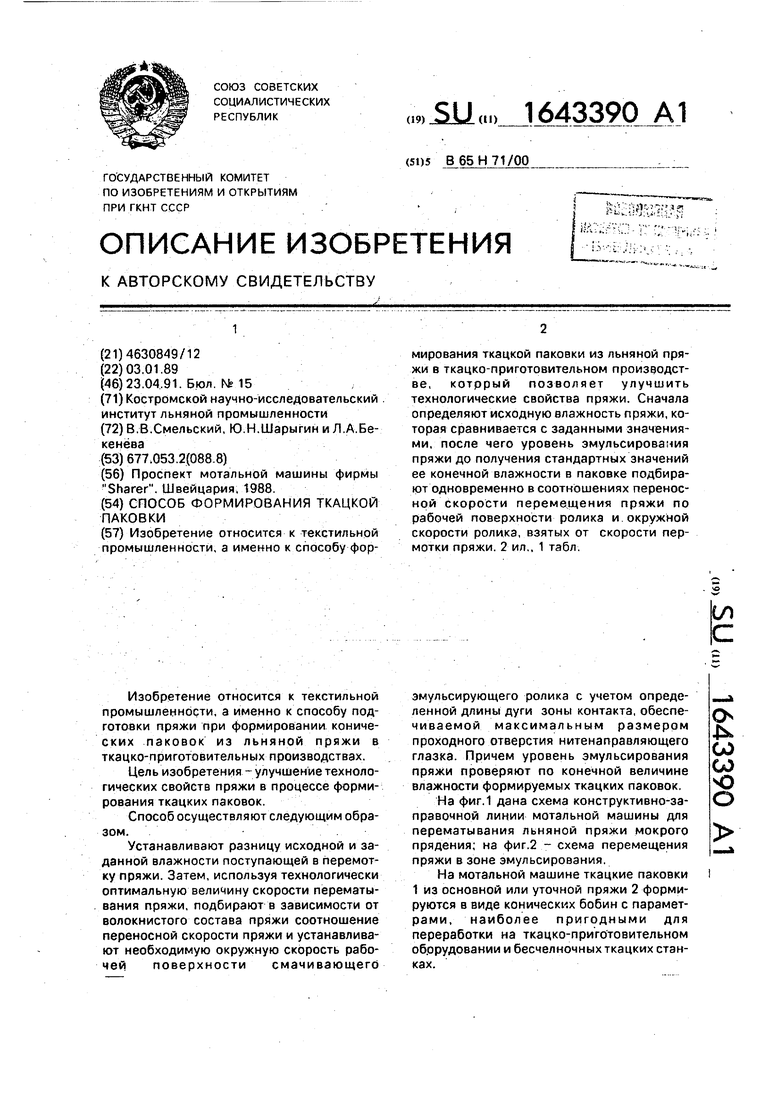

На фиг.1 дана схема конструктивно-заправочной линии мотальной машины для перематывания льняной пряжи мокрого прядения; на фиг.2 - схема перемещения пряжи в зоне эмульсирования.

На мотальной машине ткацкие паковки 1 из основной или уточной пряжи 2 формируются в виде конических бобин с параметрами, наиболее пригодными для переработки на ткацко-приготовительном обррудовании и бесчелночных ткацких станках.

О

СдЭ СО Ю О

Конические бобины формируются крестовой намотки за счет раскладки пряжи шаговой .винтовой канавкой мотального барабанчика 3, осуществляемой по высоте наматываемой бобины. Пряжа перематывается с прядильных початков 4, проходит баллоно- ограничитель 5, направляющий пруток 6, ни- тенатяжители 7 и 8 (используется двухзонный натяжной прибор), нитеочисти- тель 9, эмульсирующий ролик 10, нитенап- равляющий глазок 11 и контрольный пруток }2. Основным узлом мотальной головки, в котором реализуется способ по улучшению технологических свойств пряжи, является заправочная зона . где обеспечивается необходимый контакт ее с рабочей поверхностью вращающегося эмульсирующего ро- лика 10. Причем веер раскладки перематываемой пряжи (заправочная зона Li) от мотального барабанчика до отверстия нитенаправляющего глазка сужается и становится равен ширине его проходного отверстия. В зоне веер раскладки перематываемой пряжи 2 окончательно гасится в точке механического контакта пряжи с нитенатяжителем 8.

Таким образом, на рабочей поверхности вращающегося эмульсирующего ролика общая скорость перемотки пряжи равна геометрической сумме линейной скорости ее движения Vn и переносной (поперечной) скорости перемещения пряжи Vnon

v v /r+vSon7

На схеме (фиг.2) обозначены следующие точки механического контакта пряжи с рабочими органами в зонах ее движения от натяжного прибора до нитенаправляющего глазка: И - контакт пряжи с нитенатяжителем, Л и С - контакт пряжи с рабочей поверхностью эмульсирующего ролика на входе и выходе, Е - контакт пряжи с нитепроводя- щим глазком. За каждый оборот мотального барабанчика перематываемая пряжа перемещается в крайнее положение Ai-A2 по высоте формируемой бобины и огибает внутреннюю поверхность проходного отверстия нитенаправляющего глазка 11 и поверхность ролика 10. В результате нить занимает крайние положения, обозначенные соответственно точками , Ci-C2, в местах контакта с рабочими органами, IH - максимальный размер проходного отверстия нитенаправляющего глазка, Vp - окружная скорость эмульсирующего ролика, гр - радиус рабочей поверхности эмульсирующего ролика.

В период максимального отклонения нити на мотальном барабанчике на угол Si

(в зоне U), превышающий величину угла $2 (в зоне L.2), не происходит поперечного перемещения нити в крайних точках EI и Е2, т.е. переносная скорость нити равна скоро- сти перемотки: /л V.

Время выстоя нити в крайних точках EI и Е2 связано с размерами участков заправочных зон U и La, расстоянием между крайними точками AI и А2 канавки мотального барабанчика (веером раскладки нити) и скоростью вращения мотального барабанчика. Размеры участков заправочных зон определяются конструктивными параметрами расположения рабочих органов мо- тальных головок машины. Так, участок АЕ Li определяется из соотношения: Vr

г - время выстоя нити на

торцах бобины при смене направлений рас- кладки. Правильно подобранное расстояние Li создает оптимальные условия замыкания нити с канавкой мотального барабанчика, в результате чего обеспечивается лучший способ раскладки нити (без образования наплывов, хорд и лент) вдоль образующей бобины.

Длина участка заправочной зоны L2 с

учетом общей компоновки нитенатяжного

прибора и узла эмульсирования принята в

соотношении размеров рассматриваемых

зон Li и L2 равной К т- 1,5 .

По направлению окружная скорость ролика совпадает со скоростью перематывания пряжи на мотальных головках. Контакт пряжи по дуге рабочей поверхности эмульсирующего ролика в нормальном его сечении осуществляется путем непосредственного касания в диапазоне постоянного сектора, имеющего угол, обеспечивающий длину дуги контакта, равную 20-30 мм. Такой контакт достаточен для перехода эмульсии со смоченной поверхности ролика на пряжу. В то же время за счет вращения эмульсирующего

ролика в направлении, соответствующем движению пряжи при перематывании, исключается резкий нежелательный рост заправочного натяжения пряжи.

Дополнительный эффект нанесения

эмульсии на пряжу достигается за счет периодического поперечного смещения пряжи по рабочей поверхности смачивающего ролика вдоль оси за каждый оборот мотального барабанчика. Величина смещения (веер перемещения пряжи) обеспечивается максимальным размером проходного отверстия 1Н нитенаправляющего глазка, расположенного в плоскости, параллельной оси ролика. Его величина принята в диапазоне 10-15% от размера веера на мотальном барабанчике и установлена с учетом предотвращения эффекта разбрызгивания водной эмульсии.

При наличии одинаковой окружной скорости эмульсирующего ролика использование нитенаправляющего глазка с максимальным размером отверстия 1Н, обеспечивает увеличение конечной влажности эмульсируемой пряжи на 20-25% по сравнению с нитенаправителем, имеющим указанный в таблице меньший размер отверстия. Последнее объясняется наличием достижения большей величины зоны общего контакта пряжи со смоченной эмульсией поверхностью ролика, обеспечиваемой непосредственной взаимосвязью с большим размером веера раскладки по рабочей поверхности ролика.

Полностью необходимое количество наносимой на пряжу эмульсии с поверхности ролика регулируется одновременно за счет изменения его окружной скорости в зависимости от линейной плотности перематываемой пряжи и ее химического состава Причем с ростом линейной скорости ролика увеличивается количество наносимой эмульсии и повышается конечная влажность перематываемой пряжи.

Для обработки пряжи использованы водные растворы эмульсий: с приколином KB (1000 мл воды, 2 г смачивателя) и синток- сом 20М (на 1000 мл воды 20 г замасливате- ля). При этом обрабатывались следующие виды пряжи: льняная с микродобавками полиэфирных волокон - БМ 56 ОЛ и льняная с большим вложением полиэфирных волокон - БМ 33,5x2 ВЛ 62% ПЭ, оческовая пряжа ВМ 105 СрО. Технологические параметры перематывания для каждого вида пряжи подбирались в соответствии с рекомендуемыми в типовом технологическом режиме. Исходя из фактической влажности пряжи на входящих прядильных паковках, принятой линейной скорости перематывания и вида перематываемой пряжи, использовался необходимый по размеру нитенаправляющий глазок и устанавливалась окружная скорость эмульсирующего ролика. Проводился контрольный замер конечной влажности пряжи на конических бобинах и осуществлялась дальнейшая перемотка партий пряжи, направляемой для переработки на ткацкие станки.

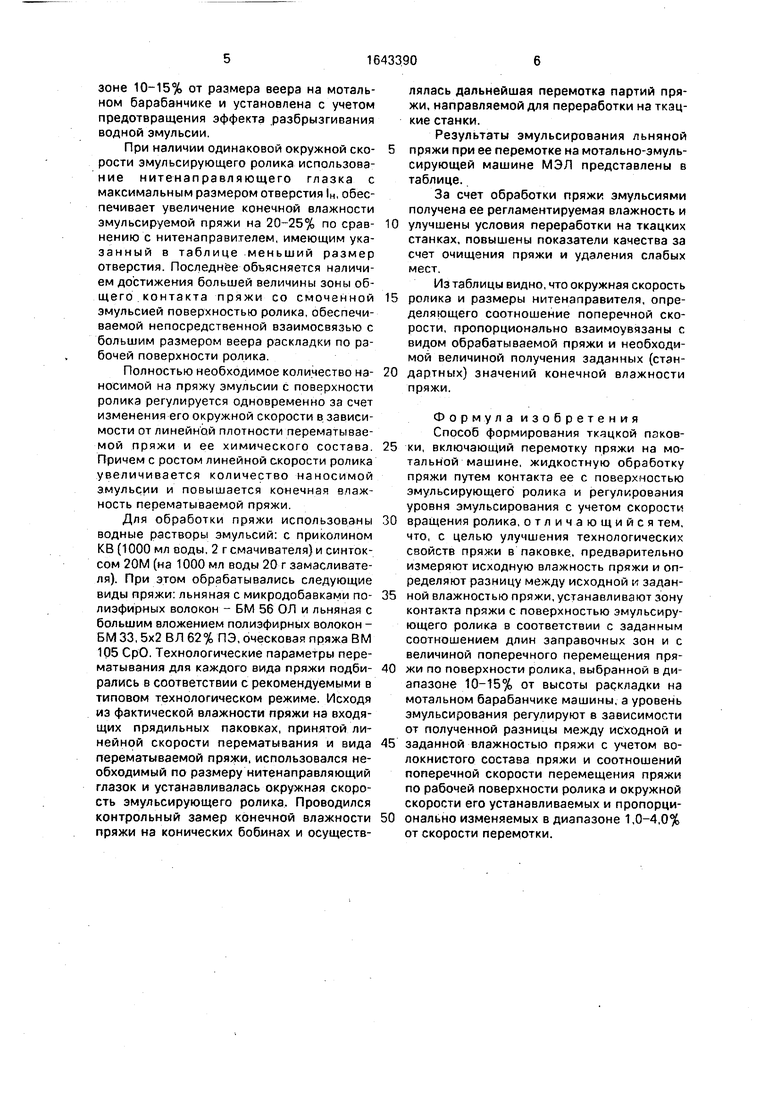

Результаты эмульсирования льняной

пряжи при ее перемотке на мотально-эмуль- сирующей машине МЭЛ представлены в таблице.

За счет обработки пряжи эмульсиями получена ее регламентируемая влажность и

улучшены условия переработки на ткацких станках, повышены показатели качества за счет очищения пряжи и удаления слабых мест.

Из таблицы видно, что окружная скорость

ролика и размеры нитенаправителя, определяющего соотношение поперечной скорости, пропорционально взаимоувязаны с видом обрабатываемой пряжи и необходимой величиной получения заданных (стэндартных) значений конечной влажности пряжи.

Формула изобретения Способ формирования ткацкой паковки, включающий перемотку пряжи на мотальной машине, жидкостную обработку пряжи путем контакта ее с поверхностью эмульсирующего ролика и регулирования уровня эмульсирования с учетом скорости

вращения ролика, отличающийся тем, что, с целью улучшения технологических свойств пряжи в паковке, предварительно измеряют исходную влажность пряжи и определяют разницу между исходной и заданной влажностью пряжи, устанавливают зону контакта пряжи с поверхностью эмульсирующего ролика в соответствии с заданным соотношением длин заправочных зон и с величиной поперечного перемещения пряжи по поверхности ролика, выбранной в диапазоне 10-15% от высоты раскладки на мотальном барабанчике машины, а уровень эмульсирования регулируют в зависимости от полученной разницы между исходной и

заданной влажностью пряжи с учетом волокнистого состава пряжи и соотношений поперечной скорости перемещения пряжи по рабочей поверхности ролика и окружной скорости его устанавливаемых и пропорционально изменяемых в диапазоне 1,0-4,0% от скорости перемотки.

Фиг 1

L

фиг-Z

| Проспект мотальной машины фирмы Sharer | |||

| Швейцария, 1988. |

Авторы

Даты

1991-04-23—Публикация

1989-01-03—Подача