Изобретение относится к химической технологии, в частности к изготовлению древесноволокнистых плит.

Цель изобретения - повышение водостойкости древесноволокнистых плит и снижение их токсичности.

Связующее для древесноволокнистых плит получают по следующей технологии.

В охлажденную до 30-40°С фенолфор- мальдегидную смолу, полученную в результате процесса поликонденсации фенола и формальдегида, при переме- шивании порциями вносят сульфатное мыло, которое является отходом сульфатно-целлюлозного производства и представляет собой мазеобразный продукт от темно-желтого до коричневого цвета. По химическому составу сульфатное мыло представляет собой смесь приблизительно равных количеств натриевых солей жирных и смоляных кислот с примесью нейтральных веществ. Состав сульфатного мыла изменяется в следующих пределах, % в расчете на абсолютно сухое мыло:

Смоляные кислоты 36,4-40,1 Жирные кис&юты 35,0-38,0 Неомыляемые 7,7-9,6 Щелочи (в расчете на )7,2-9,6

Механические примеси1,8-4,2 v

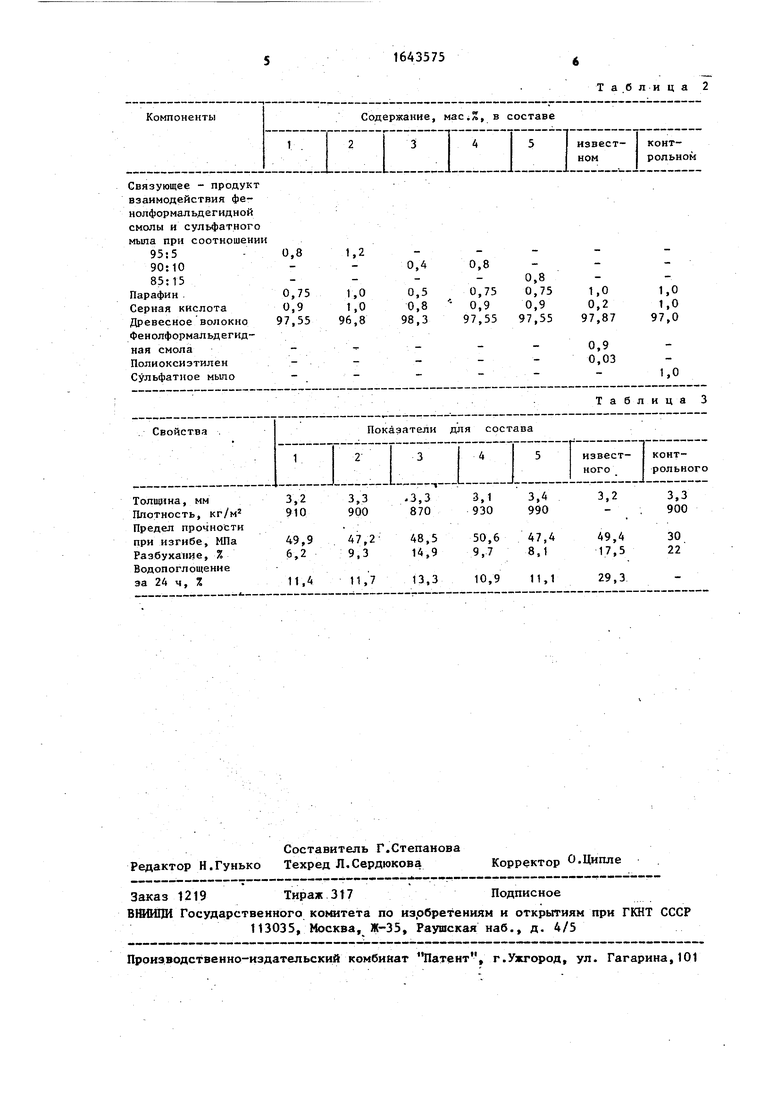

В табл. 1 приведены свойства связующего - продукта взаимодействия фенолформальдегидной смолы и сульфатного мыла,

SSB

О

Связующее при соответственном массовом соотношении фенолформальдегид- ной смолы и сульфатного мьша разбавляют водой до содержания сухих веществ 9-11% и используют для изготовления Древесноволокнистых плит типа Т - твердые плиты с необлагороженной лицевой поверхностью.

Приме р. В древесное волокно, полученное из древесины хвойных пород, со степенью размола 24 с, концентрацией массы 1,9%, добавляют связующее - продукт взаимодействия фе нолформальдегйдной смолы и сульфатно- го мыла, серную кислоту для доведения рН среды до 4,0, затем вводят парафиновую эмульсию, перемешивают, загру- жают в отливную машину для обезвоживания и формования влажного ковра. Влажные плиты прессуют при 186°С давлении 25,0 кг/см2 в. течение 10 с и сушат при давлении 5,0 МПа в течение 300 с, Затем плиты в закалочных камерах выдерживают при-170°С в тёчение 4 ч. Из отлитых плит вырезают образцы. Проверку прочности на изгиб производят на испытательной машине.

Водопоглощение и разбухание плит определяют через 24 ч после выдержи- вания их в воде при 20°С.

В табл. 2 приведены составы композиции; в табл. 3 - физико-механические свойства древесноволокнистых

плит.

0

с, . 5

0

0

Снижение токсичности плит достигается за счет использования связующего с пониженным содержанием фенола и формальдегида.

Формула изобретения

Композиция для древесноволокнистых плит, включающая связующее на основе фенолформальдегидной смолы, парафин, серную кислоту и древесное волокно, о-т л и ч а ю щ а я с я тем, что, с целью повышения водостойкости древесноволокнистых плит и снижения их токсичности, она в качестве связующего содержит продукт взаимодействия феиолформальдегидной смолы и сульфатного мыла при их массовом соотношении 85-95:5-р15 соответственно с содержанием сухого остатка 42,4-42,7, при следующем соотношении компонентов, мас.%: Продукт взаимодействия фенолформальдегиднойсмолы и сульфатного мыла, при Массовом соотношении 85-95:5-15 с содержанием сухого остатка

42,4-42,7% 0,4-1,2 Парафин0,5-1,0

Серная кислота 0,8-1,0 Древесное волокноОстальноеТаблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1989 |

|

RU2016020C1 |

| ДРЕВЕСНО-ВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2087304C1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1990 |

|

SU1786042A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 2001 |

|

RU2213753C2 |

| Способ приготовления связующего для получения волокнистого материала | 1992 |

|

SU1830095A3 |

| Композиция для древесноволокнистых плит | 1990 |

|

SU1778123A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 1995 |

|

RU2100381C1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ПРИГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2076125C1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2085564C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 1993 |

|

RU2087502C1 |

Изобретение относится к изготовлению древесноволокнистых плит. Изобретение позволяет уменьшить разбухание древесноволокнистых плит до 6,2- 9,7% (изв. 17,5), водопоглощение до 10,4-12,4% (изв. 29,3), снизить токсичность плит за счет использования связующего с содержанием свободного фенола 0,13-0,t5 (изв. 0,18), формальдегида 0,02-0,04% (изв. 0,18), за счет использования композиции, включающей, мас.%: связующее - продукт взаимодействия фенолформальде- гидной смолы и сульфатного мыла при их массовом соотношении 85-95:5-15 соответственно с содержанием сухого остатка 42,4-42,7% 0,4-1,2, парафина 0,5-1, серной кислоты 0,8-1, древесное волокно - остальное. 3 табл.

42,842,4 42,740

5,05,2,4,,5-5,3

0,150,150,130,18

0,020,040,020,18

14,214,614,911-15

Та.б лица 2

| Проклейка изоляционных древесноволокнистых плит сульфатным мылом | |||

| Целлюлоза, бумага и картон | |||

| Реферативная информация | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Состав для изготовления древесноволокнистых плит | 1981 |

|

SU973682A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-04-23—Публикация

1988-02-08—Подача