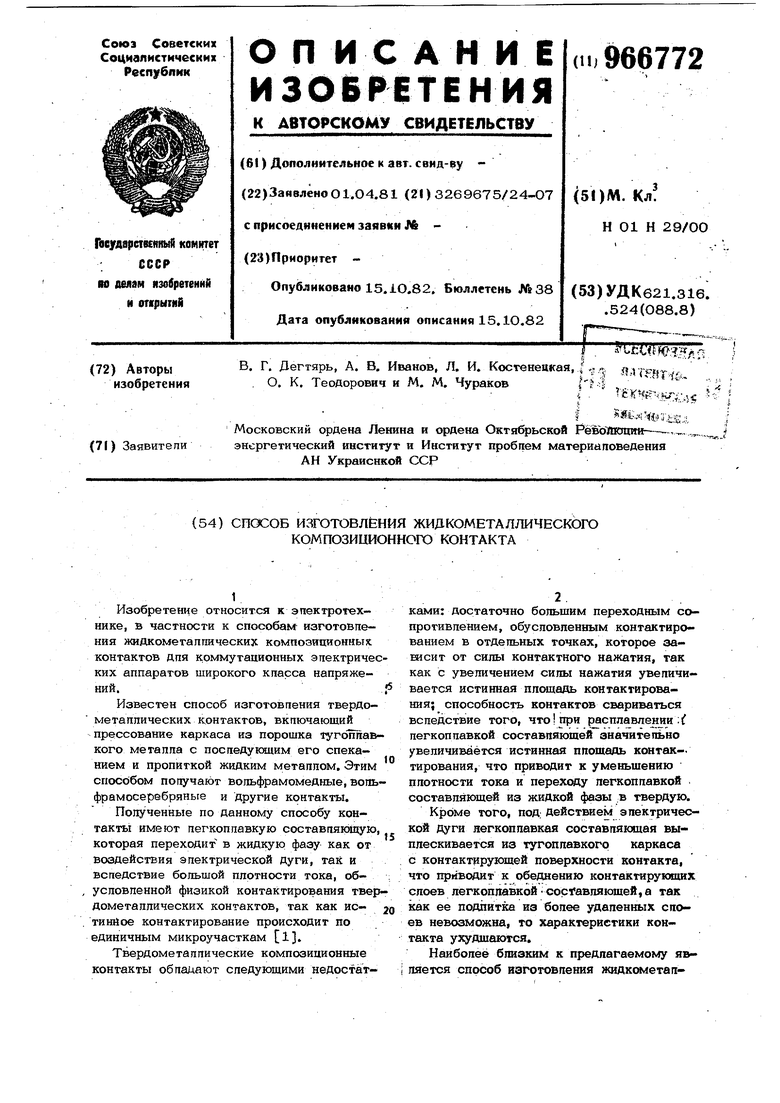

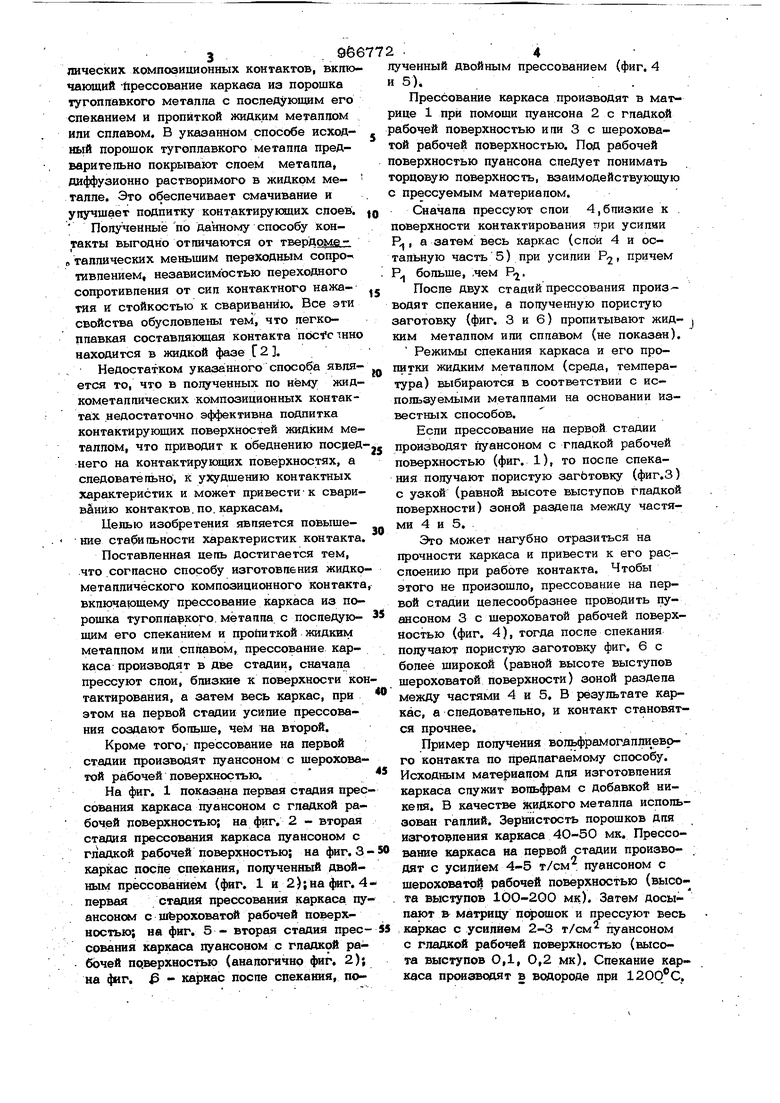

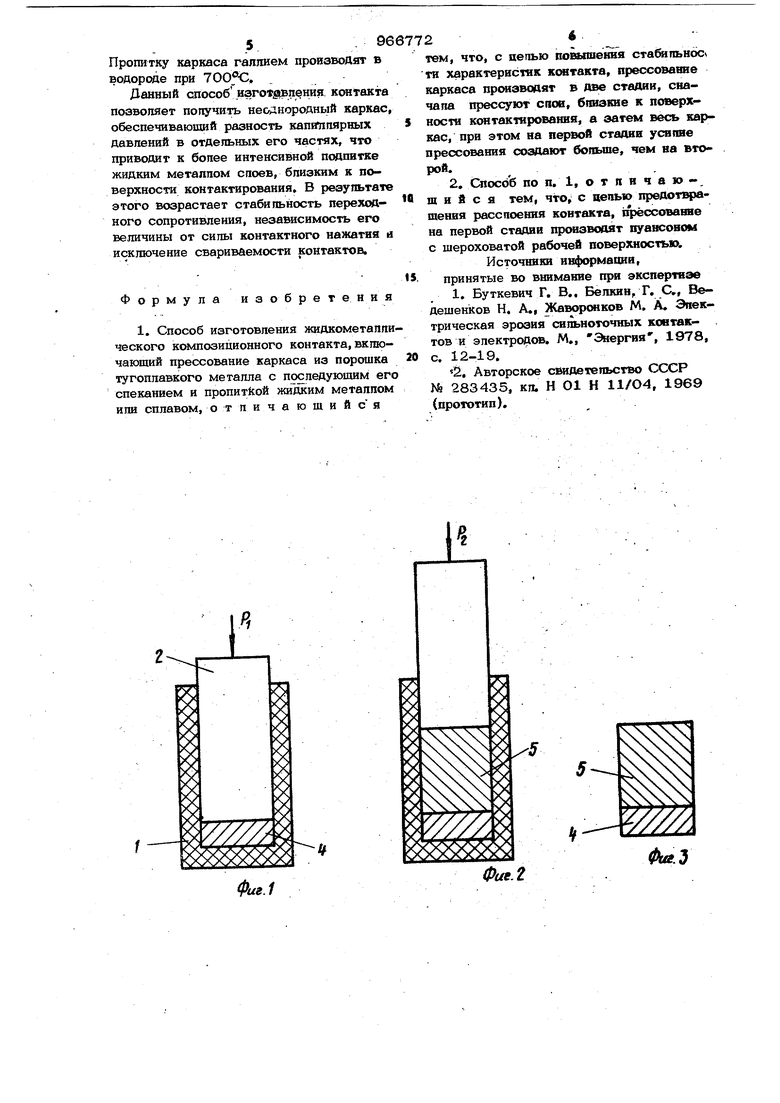

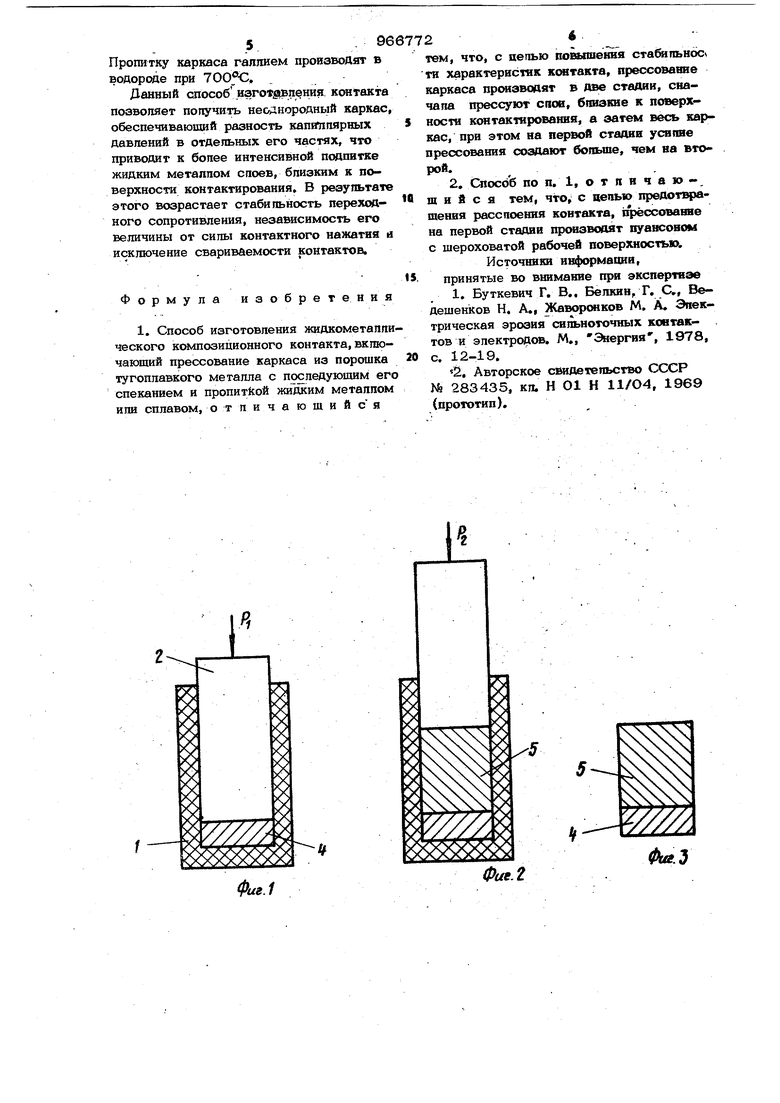

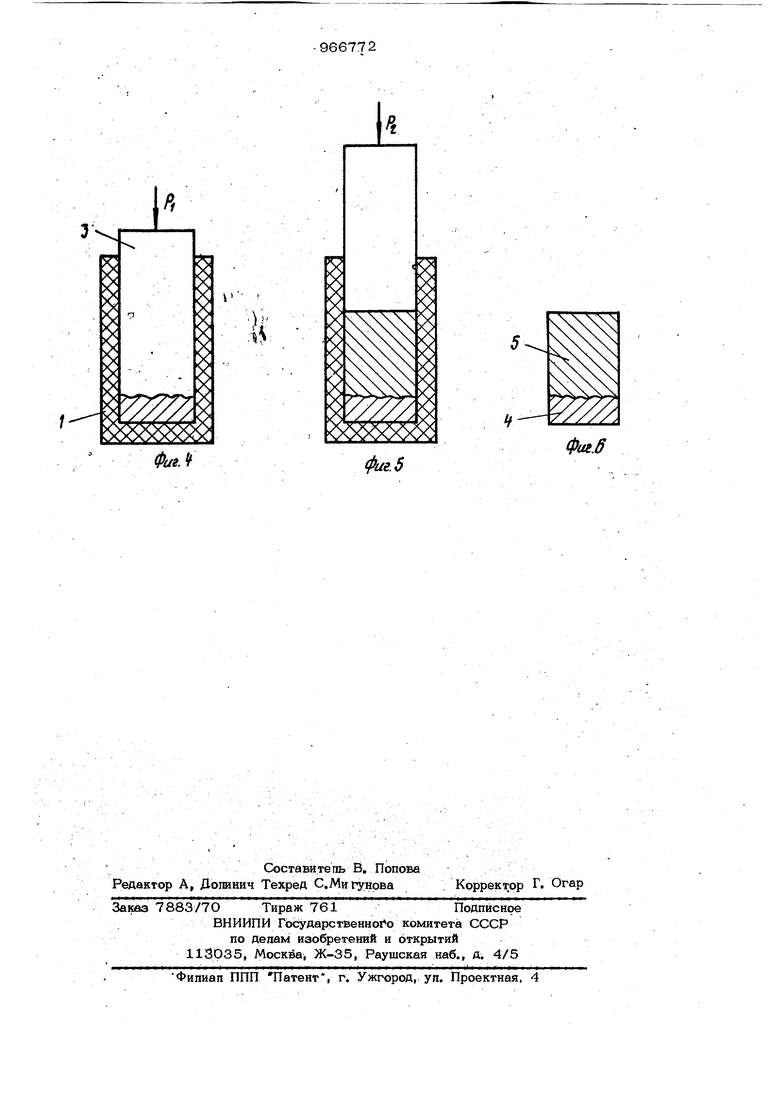

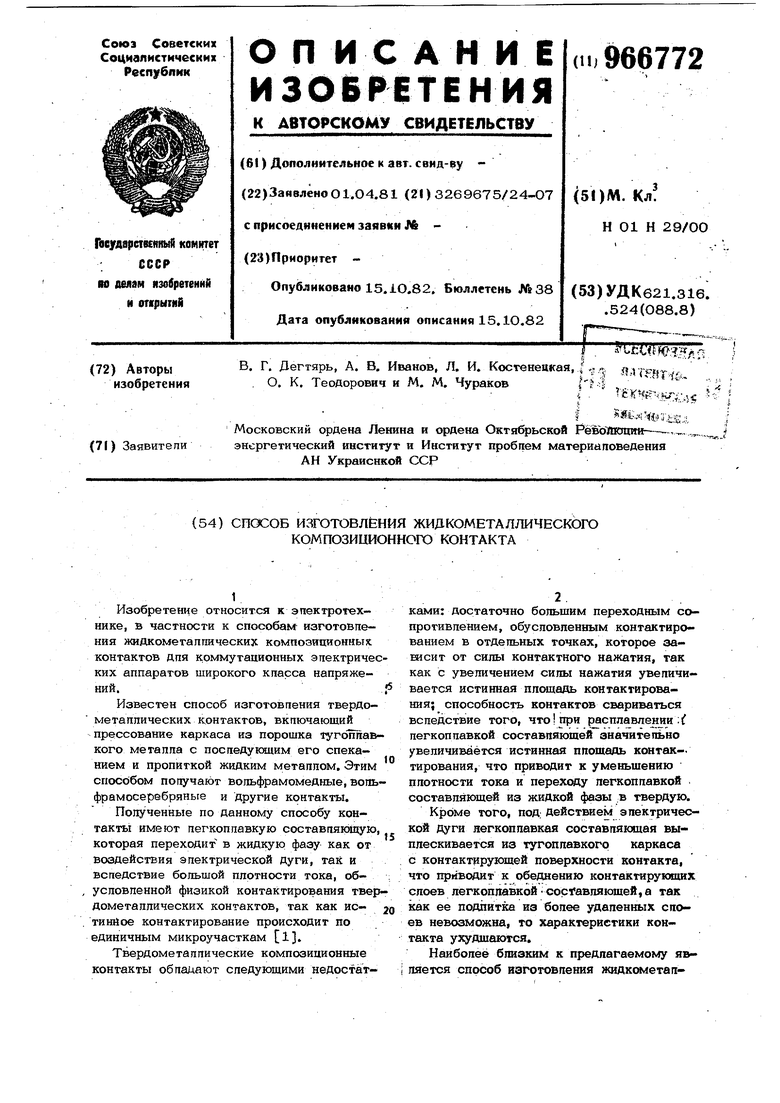

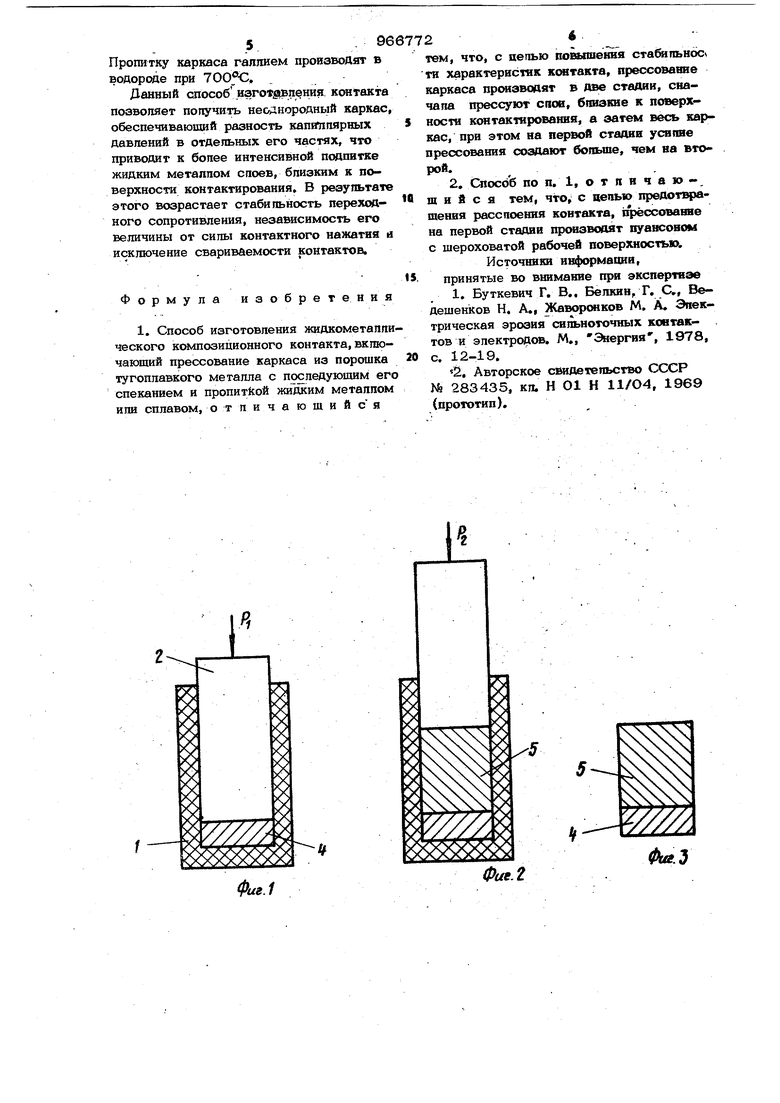

Изобретение относится к эпектротех- нике, в частности к способам изготовления жидкометалгшческих композиционных контактов дая коммутационных электричес ких аппаратов широкого класса напряжений, Известен способ изготовления твердометаллических контактов, включающий прессование каркаса из порошка тугоТшав кого металла с последукнцим его спеканием и пропиткой жидким металлом. Этим способом получают вольфрамомедные, вошь фрамосеребряные и другие контакты. Полученные по данному способу контакты имеют легкоплавкую составляющую которая переходит в жидкую фазу как от воздействия электрической дуги, так и вследствие большой плотности тока, об- условленной физикой контактирования твер дометаллических контактов, так как истинНое контактирование происходит по единичным микроучасткам 1. Твердометаллические композиционные контакты обладают следующими недостатками: достаточно большим переходным сопротивлением, обусловленным контактированием в отдельных точках, которое зависит от силы контактного нажатия, так как с увеличением силы нажатия увеличнвается истинная площадь контактирования; способность контактов свариваться вследствие того, расплавлениилегкоплавкой составляющей значительно увеличивается истинная площадь контактирования, что приводит к уменьщению плотности тока и переходу легкоплавкой составляющей из жидкой фазы в твердую. Кроме того, ПОД; Действием электрической дуги легкоплавкая составляющая выплескивается из гугоппавкогр каркаса с контактирующей поверхности контакта, что приводит к обеднению контактирующих слоев легкоплавкой сос1 авляющей, а так как ее подпитка из более удаленных опоев невозможна, то характеристики контакта ухудщаются. Наиболее близким к предлагаемому является способ иэготовпения жидкометаплических КОМПОЗИ1ШОННЫХ контактов, вкточаюший -йрессование каркаса из порошка тугоплавкого металла с последующим его спеканием и пропиткой жидким металлом или сппавом. В указанном способе исходный порошок тугоплавкого металла предварительно покрывают слоем металла, диффузионно растворимого в жидком металле. Это обеспечивает смачивание и улучшает подпитку контактирующих слоев. Полученные по данному способу контакты выгодно отличаются от в таллических меньшим переходным сопро-п тивлением, независимостью переходного сопротивления от сил контактного нажатин и стойкостью к свариванию. Все эти свойства обусловлены тем, что легкоплавкая составляющая контакта nocfc нно находится в жидкой фазе Г 2 . Недостатком указа нного способа является то, что в по1чгченных по нему жидкометаллических композиционных контактах недостаточно эффективна подпитка контактирующих поверхностей жидким металлом, что приводит к обеднению посдед него на контактирующих поверхностях, а следовательно, к узц Дшению контактных характеристик и может привести к сваривйнию контактов.по.каркасам. Цепью изобретения является повыше- ние стабильности характеристик контакта. Поставленная цель достигается тем, .что согласно способу изготовления жидко металлического композиционного контакта включающему прессование каркаса из порошка тугоплавкого, металла с последующим его спеканием и пройиткой жидким металлом или сплавом, прессование каркаса производят в две стадии, сначала прессуют слои, близкие к поверхности кон тактирования, а затем весь каркас, при этом на первой стадии усилие прессования создают больще, чем на второй. Кроме того, прессование на первой стадии производят пуансоном с шероховатой рабочей поверхностью. На фиг. 1 показана первая стадия прес сования каркаса пуансоном с гладкий рабочей поверхностью; на фиг, 2 - вторая стадия прессования каркаса пуансоном с гладкой рабочей поверхностью; на фиг. 3 каркас nociie спекания, полученный двойным прессованием (фиг. 1 и 2); на фиг. 4 первая стадия прессования каркаса пу ансоном с шероховатой рабочей поверхностью; на фиг. 5 - вторая стадия прессования каркаса пуансоном с гладкой ра бочей по.верхностыо (аналогично фиг. 2); на фиг. & - каркас после спекания, поученный двойным прессованием (фиг. 4 5). Прессование каркаса производят в матице 1 при помощи пуансона 2 с гладкой абочей поверхностью и ли 3 с шероховаой рабочей поверхностью. Под рабочей оверхностью пуансона следует понимать орцовую поверхность, взаимодействующую прессуемым материалом. Сначала прессуют слои 4, близкие к поверхности контактирования при усилии Р , а затем весь каркас (слои 4 и остальную часть5) при усилии Р, причем Р больше, ,чем Р. После двух стаций прессования производят спекание, а полученную пористую заготовку (фиг. 3 и 6) пропитывают жидким металлом или сппавом (не показан). Режимы спекания каркаса и его пропитки жидким металлом (среда, температура) выбираются в соответствии с используемыми металлами на основании известных способов. Если прессование на первой стадии производят пуансоном с гладкой рабочей поверхностью (фиг. 1), то после спекания получают пористую загЬтовку (фиг.З) с узкой (равной высоте выступов гладкой поверхности) зоной раздела между частями 4 и 5. Это может нагубно отразиться на прочности каркаса и привести к его расслоению при работе контакта. Чтобы этого не произошло, прессование на первой стадии целесообразнее проводить пуансоном 3 с щероховатой рабочей поверхностью (фиг. 4), тогда после спекания получают пористую заготовку фиг. 6 с более широкой (равной высоте выступов шероховатой поверхности) зоной раздела между частями 4 и 5. В результате каркас, а следовательно, и контакт становятся прочнее. Пример получения во1шфрамог. контакта по предлагаемому способу. Исходным материалом для изготовления каркаса служит вольфрам с добавкой никеля. В качестве жидкого металла использован галлий. Зерйистость порошков для Изготовления каркаса 40-50 мк. Прессование каркаса на первой стадии произво- ; дят с усилием 4-5 т/см пуансоном с шероховатой рабочей поверхностью (высота выступов 100-200 мк). Затем досыпают в матрицу пфошок и прессуют весь каркас с усилием 2-3 т/см пуансоном с гладкой рабочей поверхностью (высота выступов О,1, 0,2 мк). Спекание каркаса производят в водороде при . Пропитку каркаса галлием производят в водороде при 7 oof С, Данный способизго ;авпения контакта позволяет получить неоднородный каркас, обеспечивающий разность капиллярных давлений в отдельных его частях, что приводит к более интенсивной подпитке жидким металлом слоев, близким к поверхности контактирования. В результате этого возрастает стабильность переходного сопротивления, независимость его величины от сипы контактного нажатия а исключение свариваемости контактов. Формула изобретения 1. Способ изготовления жидкометапли ческого композиционного контакта, включающий прессование каркаса из порошка тугоплавкого металла с последующим его спеканием и пpoпитkoй жидким металлом или сплавом, о т л и ч а ю щ и и с я тем, что, с пепью повышеюя cтaбильнcic ти характеристик ксжтакта, прессование каркаса производят в две стадии, сначала прессуют спов, бпнэкие к поверхности контактирования, а затем весь каркас, при этом на первой стадии усилие прессования создают больше, чем ва вто рой. 2. Способ по п. 1, о т л и ч а ю ш и и с я тем, что, с целью предотвращения расслоения контакта, тфёссованне на первой стадии производят пуансоном с шероховатой рабочей поверхностью. Источники информации, принятые во внимание при экспертизе 1. Буткевич Г. В.. Белкин, Г. С.., Ведешенков Н. А,, Жаворонков М. А. Электрическая эрозия сильноточных контактов и электродов. М,, Энергия, 1978, с. 12-19. «2, Авторское свидетельство СССР № 283435, кл. Н 01 Н 11/О4, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Жидкометаллический композиционный контакт | 1981 |

|

SU966771A1 |

| Способ изготовления жидкометаллического композиционного контакта | 1985 |

|

SU1325590A1 |

| Композиционный жидкометаллический контакт и способ его изготовления | 1989 |

|

SU1644240A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОМЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО КОНТАКТА | 2005 |

|

RU2338288C1 |

| ТОРЦОВЫЙ КОНТАКТ ВАКУУМНОГО ДУГОГАСИТЕЛЬНОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209482C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО УЗЛА ЭЛЕКТРИЧЕСКОГО АППАРАТА | 1992 |

|

RU2007773C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВОВ ВОЛЬФРАМ-МЕДЬ | 2015 |

|

RU2607478C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВОВ МОЛИБДЕН-МЕДЬ | 2016 |

|

RU2628233C1 |

| СПОСОБ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛАМИ | 2015 |

|

RU2611254C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

Фиг.1

I

Л

Авторы

Даты

1982-10-15—Публикация

1981-04-01—Подача