(54) УСТРОЙСТВО ДЛЯ НАМОТКИ ПЮВОДА НА КОЛЬЦЕВОЙ

КАРКАС

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для НАМОТКИ ПРОВОДА НА КОЛЬЦЕВОЙКАРКАС | 1972 |

|

SU354480A1 |

| Станок для намотки тороидальных сердечников | 1959 |

|

SU130118A1 |

| Уточная крестомотальная машина | 1936 |

|

SU55143A1 |

| Безынерционная катушка с самоподсекателем | 2016 |

|

RU2624203C1 |

| Станок для намотки якорей электрических машин | 1981 |

|

SU1136262A1 |

| Навивочная головка к машине спирализации для изготовления спиралей с тире | 1978 |

|

SU733815A1 |

| ВЕРЕТЕНО ДЛЯ КОНИЧЕСКОЙ СЛОЙНОЙ НАМОТКИ БУТЫЛОЧНЫХ ШПУЛЬ | 1939 |

|

SU60494A1 |

| Обмотчик для наложения изоляционной ленты на катушки электрических машин | 1987 |

|

SU1480039A1 |

| Устройство для размотки нити | 1991 |

|

SU1773253A3 |

| Станок для изготовления электрических катушек | 1985 |

|

SU1348921A1 |

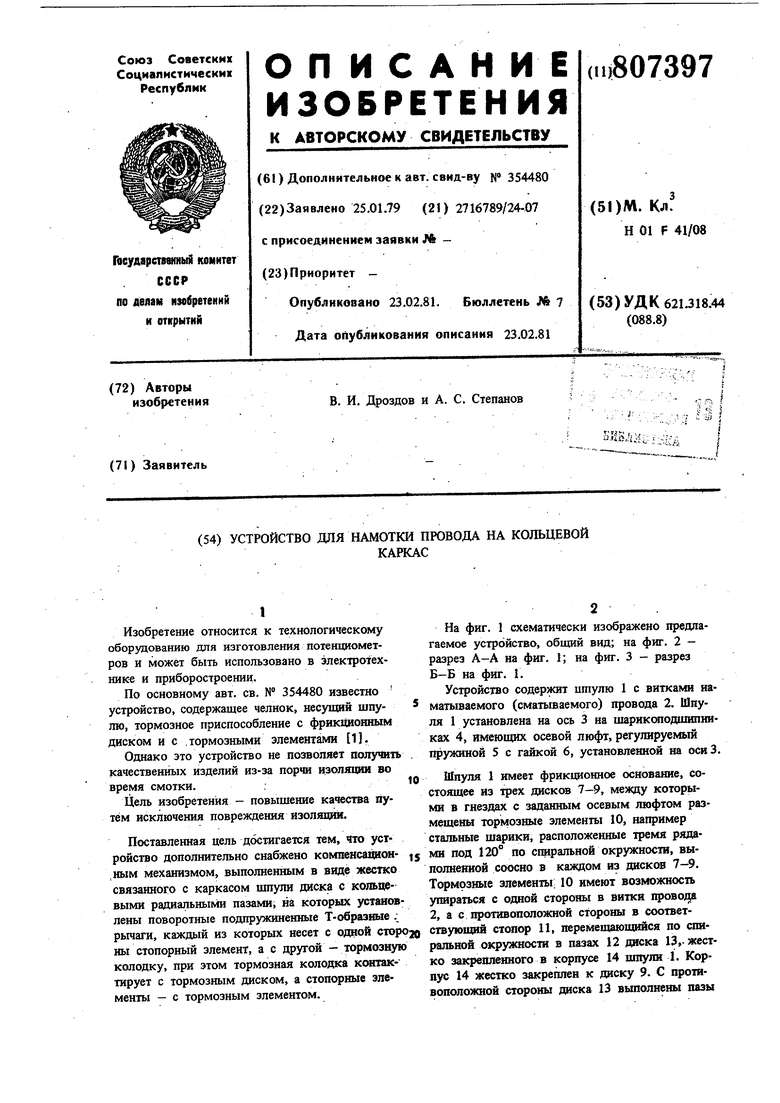

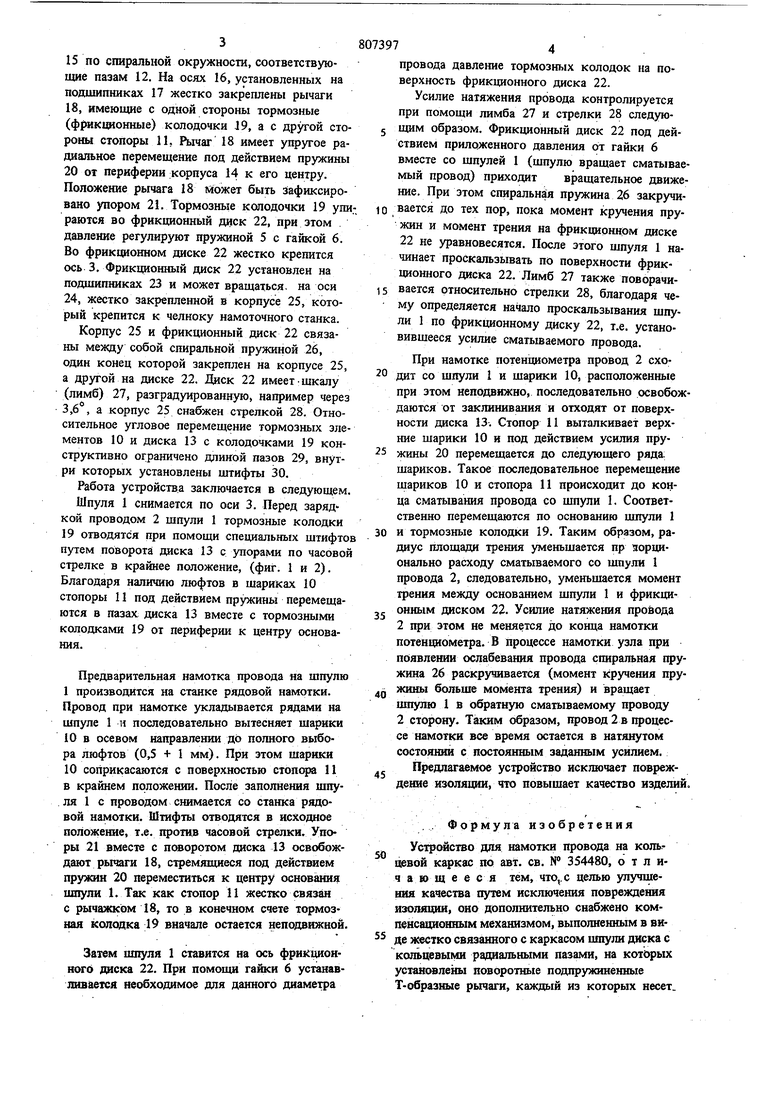

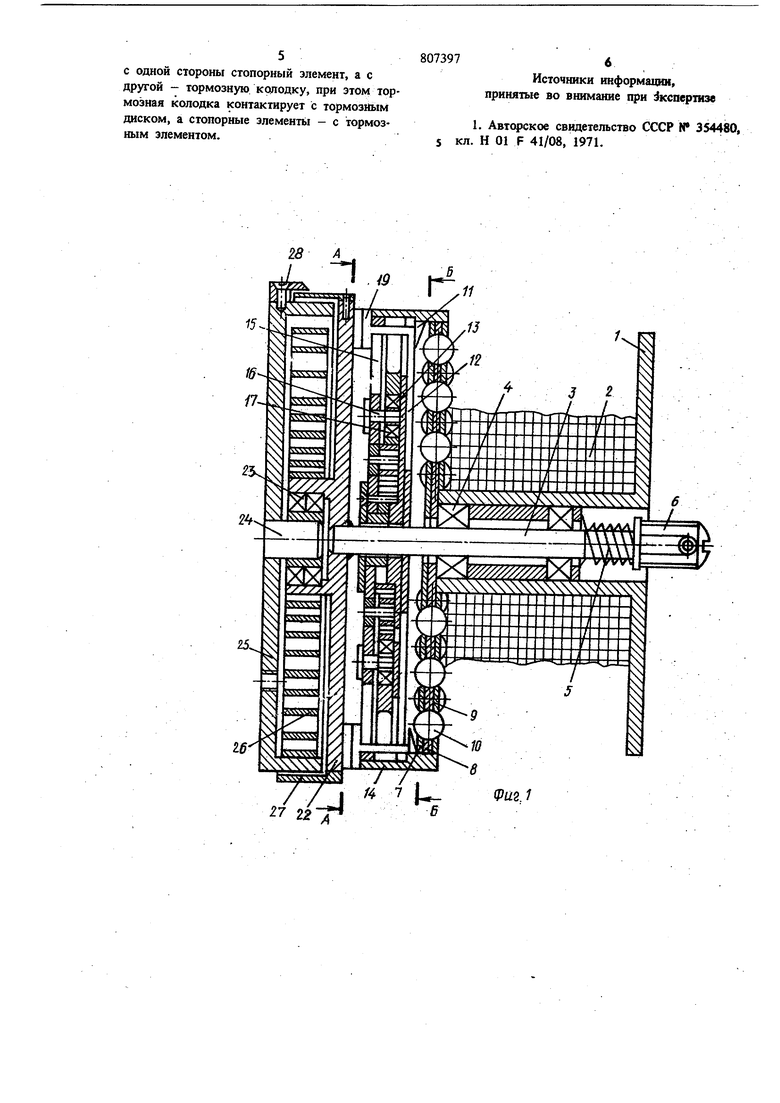

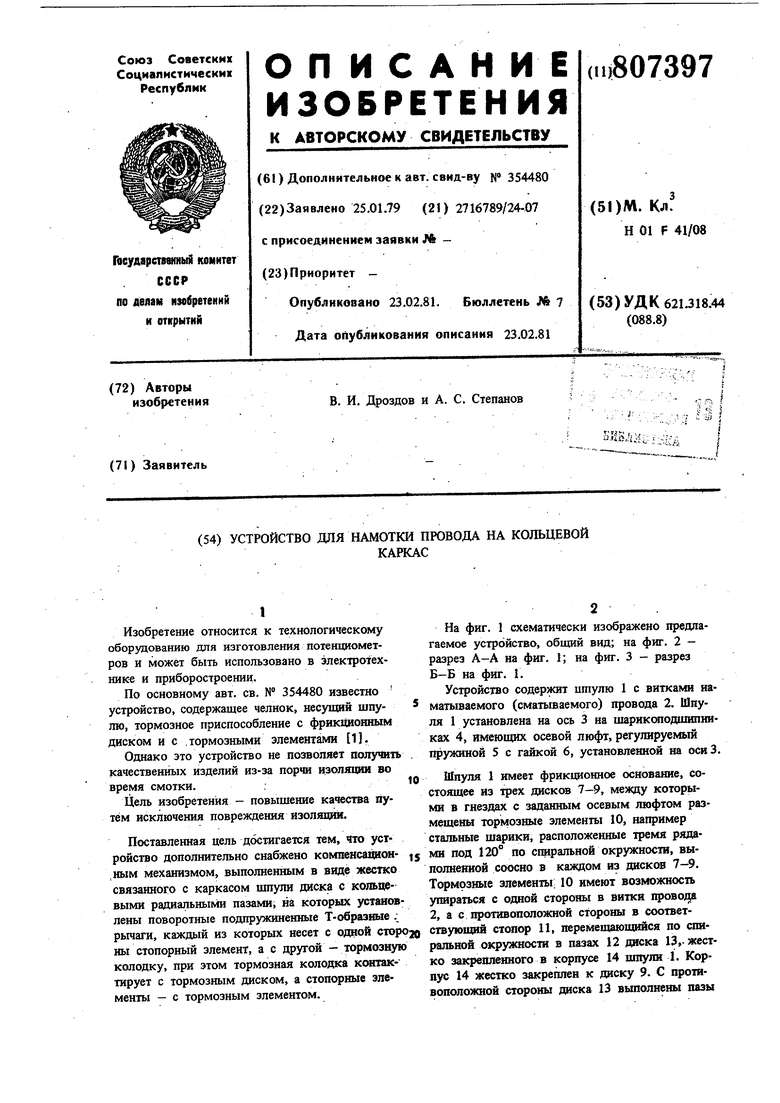

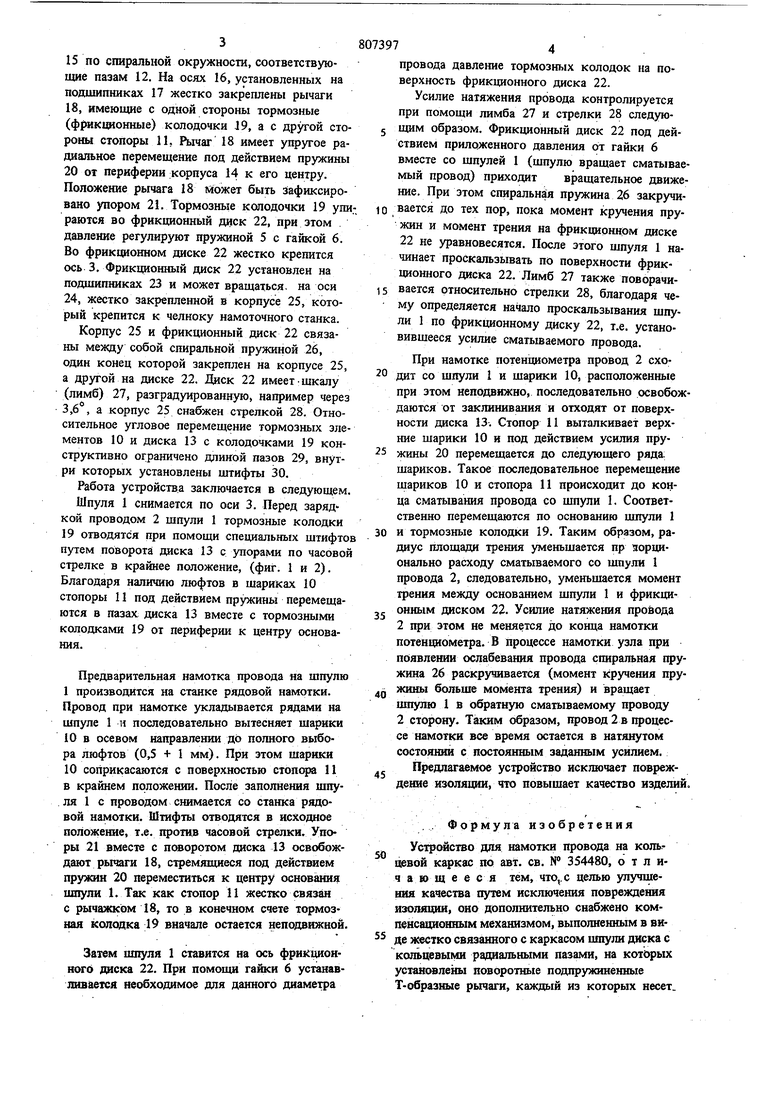

Изобретение относится к технологическому оборудованию для изготовления потенциометров и может быть использовано в электротехнике и приборостроении. По основному авт. св. № 354480 известно устройство, содержащее челнок, несущий шпулю, тормозное приспособление с фрикционным диском и с .тормозными элемеитами 1. Однако это устройство не позволяет полуздть качественных изделий из-за порчи изоляции во время смотки. Цель изобретения - повышение качества путём исключения повреждения изоля191И. Поставленная цель достигается тем, что устройство дополнительно снабжено компенсашюн,иым механизмом, выполненным в виде жестко связанного с каркасом шпули диска с кольцевыми радиальньпии пазами, на которых установ лены поворотные подпружиненные Т-образные : рычаги, каждый из которых несет с одной стр ны стопорный злемеит, а с другой - тормозную колодку, при этом тормозная колодка ксяггактирует с тормозным диском, а стопорные злементы - с тормозным элементом. На фиг. 1 схематически изображено предлагаемое устройство, общий вид; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Устройство содержит ишулю 1 с витками наматываемого (сматываемого) провода 2. Шпуля 1 установлена на ось 3 на шарикшодаштниках 4, имеющих осевой люфт, регулируемый пружиной 5 с гайкой 6, установленной на осиЗ. Шпуля 1 имеет фрикционное основание, состоящее из трех дисков 7-9, между которыми в гнездах с заданным осевым люфтом размещены тормозные элементы 10, например стальные шарики, расположенные тремя рядами под 120° по спиральной окружности, выполненной соосно в каждом из дискш 7-9. Тормозные элементы: 10 имеют возможность упираться с одной стороны в витки провол а 2, а с противоположной стороны в соответствующий стопор 11, перемещающийся по спиральной окружности в пазах 12 диска 13,- жестко закрепленного в корпусе 14 шпули 1. Корпус 14 жестко закреплен к диску 9. С противоположной стороны диска 13 выполнены пазы

15 по спиральной окружности, соответствующие пазам 12. На осях 16, установленных на подшипниках 17 жестко закреплены рычаги 18, имеющие с одной стороны тормозные (фрикщюнные) колодочки 19, а с другой стороны стопоры 11. Рычаг 18 имеет упругое радиальное перемещение под действием пружины 20 от периферии корпуса 14 к его центру. Положение рычага 18 йожет быть зафиксировано упором 21. Тормозные колодочки 19 упираются во фрикционный диск 22, при этом давление регулируют пружиной 5 с гайкой 6. Во фрикционном диске 22 жестко крепится ось 3. Фрикционный диск 22 установлен на подшипниках 23 и может вращаться, на оси 24, жестко закрепленной в корпусе 25, который крепится к челноку намоточного станка.

Корпус 25 и фрикционный диск 22 связаны между собой спиральной пружиной 26, один конец которой закреплен на корпусе 25, а другой на диске 22. шск 22 имеет шкалу (лимб) 27, разградуированную, например через 3,6 , а корпус 25 снабжен стрелкой 28. Относительное угловое перемещение тормозных элементов 10 и диска 13 с колодочками 19 конструктивно ограничено длиной пазов 29, внутри которых установлены штифты 30.

Работа устройства заключается в следующем

Шпуля 1 снимается по оси 3. Перед зарядкой проводом 2 шпули 1 тормозные колодки 19 отводятся при помощи специальных штифто путем поворота диска 13 с ynopaNm по часово стрелке в крайнее положение, (фиг. I и 2). Благодаря наличию люфтов в шариках 10 стопоры 11 под действием пружины перемешаются в пазах диска 13 вместе с тормозными колодками 19 от периферии к центру основания.

Предварительная намотка провода на шпулю 1 производится на станке рядовой намотки. Провод при намотке укладывается рядами на шпуле 1 и последовательно вытесняет шарики 10 в осевом направлении до полного выбора люфтов (0,5 + 1 мм). При этом шарики 10 соприкасаются с поверхностью CTonoja 11 в крайнем положении. После заполнения шпуля 1 с проводом снимается со станка рядовой намотки. Штифты отводятся в исходное положение, т.е. против часовой стрелки. Упоры 21 вместе с псшоротом диска 13 освобождают рычаги 18, стремящиеся под действием пружин 20 переместиться к центру основания щпули 1. Так как стопор И жестко связан с рычажком 18, то в конечном счете тормозная колодка 19 вначале остается неподвижной

Зачтем шпуля 1 ставится на ось фрикционного диска 22. При помощи гайки 6 устанавливается необходимое для данного диаметра

провода давление тормозных колодок на поверхность фрикционного диска 22.

Усилие натяжения провода контролируется при помощи лимба 27 и стрелки 28 следующим образом. Фрикционный диск 22 под действием приложенного давления от гайки 6 вместе со шпулей 1 (шпулю врашает сматываемый провод) приходит вращательное движение. При этом спиральная пружина 26 закручивается до тех пор, пока момент кручения пружин и момент трения на фрикционном диске 22 не уравновесятся. После этого шпуля 1 начинает проскальзывать по поверхности фрикционного диска 22. Лимб 27 также поворачивается относительно стрелки 28, благодаря чему определяется начало проскальзывания шпули 1 по фрикционному диску 22, т.е. установившееся усилие сматываемого провода.

При намотке потенциометра провод 2 сходит со шпули 1 и шарики 10, расположенные при этом неподвижно, последовательно освобождаются от заклинивания и отходят от поверхности диска 13. Стопор 11 выталкивает верхние шарики 10 и под действием усилия пружины 20 перемещается до следующего ряда шариков. Такое последовательное перемещение шариков 10 и стопора 11 происходит до конца сматывания провода со шпули I. Соответственно перемещаются по основанию шпули 1 и тормозные колодки 19. Таким образом, радиус площади трения уменьшается пр аорционально расходу сматываемого со шпули 1 провода 2, следовательно, уменьшается момент трения между основанием шпули 1 и фрикционным диском 22. Усилие натяжения провода 2 при этом не меняется до конца намотки потенциометра, В процессе намотки узла при появлении ослабевания провода спиральная пружина 26 раскручивается (момент кручения пружины больше момента трения) и вращает ишулю 1 в обратную сматываемому проводу 2 сторону. Таким образом, провод 2 в процессе намотки все время остается в натянутом состоянии с постоянным заданным усилием.

Предлагаемое устройство исключает повреждение изоляции, что повышает качество изделий.

. , Формула изобретения

Устройство для намотки провода на коль цевой каркас по авт. св. N 354480, отличающее с я тем, что,.с целью улучшения качества путем исключения повреждения изоляции, оно дополнительно снабжено компенсационным механизмом, выполненным в виде жестко связанного с каркасом шпули диска с кольцевыми радиальными пазами, на которых установлены поворотные подпр)жиненные Т-образиые рычаги, каждый из которых несет.

с одной стороны стопорный элемент, а с другой - тормозную колодку, при этом тормозная колодка контактирует с тормозным днском, а стопорные элементы - с тормозным элементом. 7,и V4 7 22

Источники информации, принятые во внимание при Экспертизе

Авторы

Даты

1981-02-23—Публикация

1979-01-25—Подача