Изобретение относится к металлургии, в частности к производству литейных жаропрочных сплавов на никелевой основе, и может быть использовано при изготовлении колес турбин турбокомпрессоров дизельных двигателей.

Целью изобретения является повышение длительной прочности, трещиноустойчивости и механических свойств при 1180оС.

Комплексное введение гафния и магния и предложенное соотношение компонентов сплава способствует при производстве литых деталей с использованием при выплавке отходов собственного производства и ферросплавов дегазации, десульфурации и раскислению металла, а также связыванию вредных примесей в тугоплавкие соединения, быстро всплывающие в шлак. При этом избыточные фазы (нитриды, карбонитриды и др.) под действием магния сфероидизируются и измельчаются, что приводит к повышению длительной прочности, улучшению механических свойств и уменьшению количества трещин. Кроме того, введение гафния повышает длительную прочность за счет увеличения количества упрочняющей фазы благодаря высвобождению гафнием ниобия из карбидов и карбонитридов. Гафний также легирует границы зерен и тем самым способствует релаксации остаточных напряжений. Введение гафния позволило снизить более чем в 2 раза содержание карбидообразующего циркония и на 2% ниобия, что привело к снижению себестоимости предложенного сплава.

При использовании отходов собственного производства и ферросплавов при производстве деталей колес турбин турбокомпрессоров дизельных двигателей открытой выплавкой в сплаве дополнительно появляются азот и кремний. Азот попадает в сплав из воздуха, а кремний из кварцевой оболочки литейных форм и шлака.

Повышенное содержание азота и кремния приводит к ухудшению длительной прочности, трещиноустойчивости и механических свойств.

Введение магния нейтрализует вредное влияние кремния путем связывания его в мелкодисперсные силициды Mg2Si; Кроме того, магний уменьшает в сплаве количество остроугольных включений Al2O3 и SiO2 за счет перевода их в глобулярную форму и мелкодисперсное состояние.

Одним из основных видов брака колес турбин турбокомпрессоров при их производстве методом литья по выплавляемым моделям в кварцевых формах и использовании при открытой выплавке отходов собственного производства и ферросплавов является брак по трещинам. Это вызывается конструктивной особенностью колеса турбины турбокомпрессора, а именно наличием криволинейных профилей, их сложностью, разностенностью, а также низкой прочностью металла при достижении температуры равновесия металла и формы.

При охлаждении предложенного сплава после заливки его в кварцевые формы до момента достижения температуры равновесия (1180оС), металл охлаждается и сжимается, тогда как кварцевая форма нагревается и соответственно расширяется, поэтому в момент достижения температурного равновесия предел прочности должен быть выше усилий, возникающих вследствие разницы коэффициентов расширения металла и формы, т.е. повышение предела прочности сплава при 1180оС приводит к уменьшению трещин.

Совместное введение магния и гафния в предложенный сплав на никелевой основе позволило преодолеть указанные недостатки сплава при производстве колес турбин турбокомпрессора. При совместном введении магния и гафния эффект упрочнения при высоких температурах (порядка 1180оС) приобретает более ярко выраженный характер. Это вызвано тем, что при совместном введении гафния и магния гафний способствует образованию нитридов и карбонитридов HfN и Нf(C1N)3, которые, хотя и придают сплаву дополнительную прочность, имеют и недостатки, связанные с образованием крупных включений. Присутствие магния в процессе кристаллизации сфероидизирует и измельчает образования гафния, выравнивая и усиливая эффект упрочнения во всем объеме сплава.

П р и м е р. На приготовленных сплавах известного и предложенного составов были проведены сравнительные испытания длительной прочности и механических свойств при 1180оС. Трещиноустойчивость определяли по результатам разбраковки каждой партии из 100 залитых отливок колес турбин турбокомпрессоров.

Предложенный и известный сплавы выплавляли в индукционной печи МГП-102А с основной футеровкой. В качестве составляющих шихты использовали никель Н-1, ГОСТ 849-70, хром, ГОСТ 5905-67, металлический ниобий, ТУ 48-4334-75, феррониобий, ГОСТ 16773-73 (1/3 часть от необходимого количества ниобия), алюминий, ГОСТ 11069-74, армко-железо ГОСТ 13610-79, силикоцирконий ЧМТУ 5-26-70, мишметалл, ТУ 48-4-280-73, марганец, ГОСТ 618-75, гафний, ГОСТ 22517-77, лигатура никель-марганец-цериевая и отходы собственного производства (75% от общего количества шихты).

Заливку металла производили в горячие (600-800оС) кварцевые формы, изготовленные методом литья по выплавляемым моделям.

Режим термообработки образцов и колес турбин турбокомпрессоров следующий: закалка при 1177оС в течение 3 ч с использованием нейтральной атмосферы с охлаждением на воздухе до комнатной температуры; старение при 729-740оС в течение 15 ч с охлаждением на воздухе до комнатной температуры.

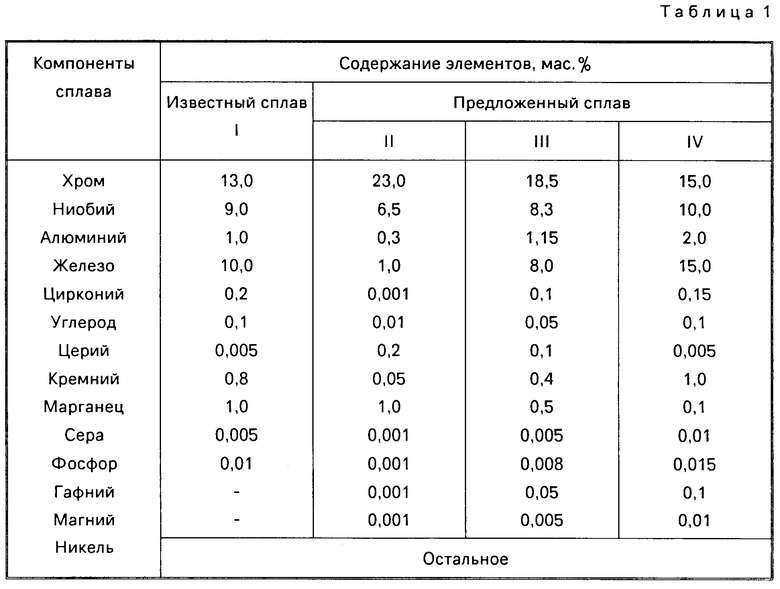

В табл.1 приведены химические составы сплавов.

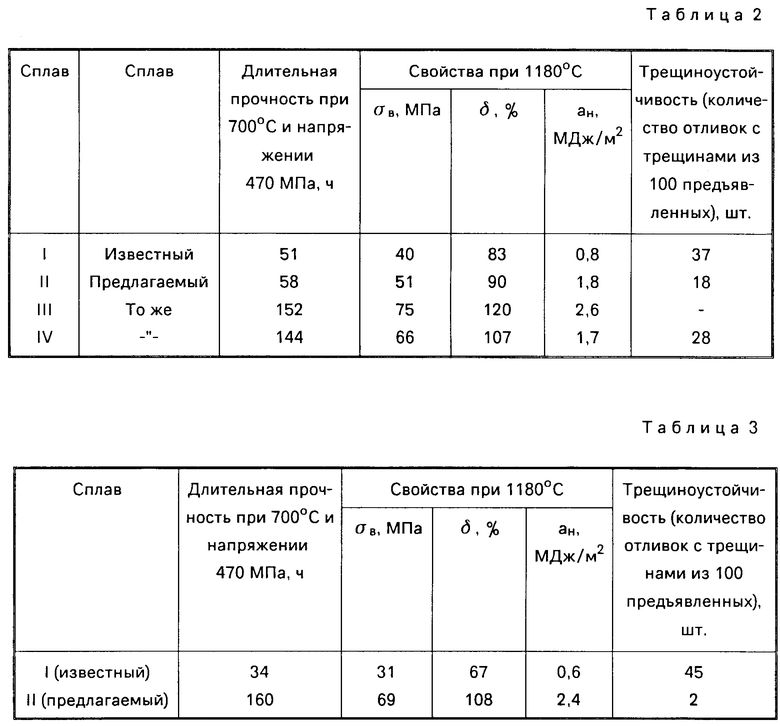

Свойства предложенного и известного сплавов приведены в табл.2.

Как видно из табл.2, предложенный сплав обладает значительно более высокими свойствами при 1180оС, более высокой длительной прочностью и трещиностойкостью.

Введение в сплав менее 0,001 мас. гафния и 0,001 мас. магния не дает улучшения свойств и трещиноустойчивости сплава.

Увеличение количества совместно введенных компонентов до более 0,10 мас. гафния и 0,01 мас. магния приводят к загрязнению сплава собственными включениями и образованию легкоплавких эвтектик, повышающих количество отливок колес турбин и турбокомпрессоров с трещинами и снижающих механические свойства сплава.

В табл. 3 представлены механические свойства известного и предложенного сплавов после десятикратного использования в составе шихты отходов собственного производства и феppосплавов.

Из табл. 3 видно, что десятикратное использование отходов собственного производства ферросплавов при изготовлении изделий из известного сплава ухудшает длительную прочность, механические свойства при 1180оС и повышает брак по трещинам на 20-30% при изготовлении изделий из предложенного состава эти показатели в 2-3 раза меньше.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1988 |

|

SU1644532A1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1989 |

|

SU1644534A1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 1992 |

|

RU2017856C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| СТАЛЬ | 2003 |

|

RU2234554C1 |

| Сталь | 1988 |

|

SU1567654A1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| СТАЛЬ | 1993 |

|

RU2108405C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2524515C1 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

СПЛАВ НА ОСНОВЕ НИКЕЛЯ, содержащий хром, ниобий, алюминий, железо, цирконий, углерод, церий, кремний, марганец, серу, фосфор, отличающийся тем, что, с целью повышения длительной прочности, трещиноустойчивости и механических свойств при 1180oС, он дополнительно содержит гафний и магний при следующем соотношении компонентов, мас.

Хром 15 23

Ниобий 6,5 10,0

Алюминий 0,3 2,0

Железо 1,0 15,0

Цирконий 0,001 0,15

Углерод 0,01 0,1

Церий 0,005 0,2

Кремний 0,05 1,0

Марганец 0,1 1,0

Сера 0,001 0,01

Фосфор 0,001 0,015

Гафний 0,001 0,1

Магний 0,001 0,01

Никель Остальное

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 0 |

|

SU249646A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-09—Публикация

1984-06-07—Подача