с/

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2471595C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФИНИШНОГО ФОРМООБРАЗОВАНИЯ ПОВЕРХНОСТИ ГАЛЕВ ТКАЦКИХ СТАНКОВ | 2000 |

|

RU2201851C2 |

| Электролит для электрохимического маркирования стальных изделий | 1991 |

|

SU1757797A1 |

| Элетролит для электрохимической размерной обработки сплавов вольфрама с медью | 1976 |

|

SU650766A1 |

| Способ электрохимического удаления никелевых покрытий со стальных изделий | 1989 |

|

SU1807099A1 |

| Электролит для электрохимической размерной обработки сталей | 1991 |

|

SU1808551A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2053061C1 |

| СПОСОБ РАЗМЕРНОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2451582C2 |

| СПОСОБ ГАЛЬВАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ИЗНОШЕННОЙ СТАЛЬНОЙ ДЕТАЛИ В ПРОТОЧНОМ ЭЛЕКТРОЛИТЕ С ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2021 |

|

RU2781400C1 |

| СПОСОБ ОБРАБОТКИ МЕДНОЙ И СВЕРХПРОВОДЯЩЕЙ ПРОВОЛОКИ | 1998 |

|

RU2149227C1 |

Изобретение относится к электрохимической обработке, а именно к удалению заусенцев с деталей из углеродистых сталей. Цель изобретения - повышение качества поверхности за счет полного удаления заусенцев с изделия при минимальном изменении резисторов обрабатываемой детали. В электролит на основе водного раствора хлорида и нитрата щелочного металла дополни- тельно вводят этилцеллозольв при следующем соотношении компонентов, мае. %: хлорид щелочного металла 15-18; нитрат щелочного металла 2-3; этилцеллозольв 10- 15. вода остальное. 1 табл.

Изобретение относится к электрохимической обработке металлов и сплавов, а именно к электрохимическому удалению заусенцев с деталей из углеродистых сталей. Целью изобретения является полное удаление за/сенцев с кромок деталей из углеродистых и низколегированных сталей при высоком качестве обработанной поверхности и минимальном изменении размеров обрабатываемого изделия.

Поставленная цель достигается тем, что в известный электролит, содержащий хлорид натрия и нитрат натрия, дополнительно вводят этилцеллозольв (моноэтиловый эфир этиленгликоля) при следующем соотношении компонентов, мае. %:

Хлорид щелочного металла 15-18 Нитрат щелочного металла 2-3 Этилцеллозольв10-15

ВодаОстальное.

В известных технических решениях хлорид натрия вводится с целью активации процесса растворения металла, а нитрат натрия - для пассивации той части поверхности, растворение которой не желательно.

В данном техническом решении хлорид щелочного металла вводится также для активации процесса анодного растворения стали, а нитрат щелочного металла - для пассивации поверхности граней деталей. Однако при совместном присутствии хлорид- и нитрат-анионов при различном их соотношении в исследуемых интервалах условий проведения анодного растворения не удается достигнуть полного удаления заусенцев и получить качественную обработку поверхности.

Достичь поставленную цель возможно только при дополнительном введении в известный электролит этилцеллозольва. Ввесь

N О VI Ю О

дение его обеспечивает локализацию процесса растворения на ребрах и углах за счет различной адсорбируемости органического растворителя на гранях и ребрах. Улучшение качества обработки поверхности также следует связывать с наличием в предлагаемом электролите органической компоненты (как за счет различной адсорбируемости вещества на различных участках обрабатываемой детали, так и за счет изменения вязкости приэлектродного слоя и образования сложных адсорбционных комплексов, включающих в свой состав этилцеллозольв, воду, ионы электролита и ионы, образующиеся из обрабатываемого сплава при его рас- творении).

Электролит готовился следующим образом. Необходимые количества хлорида и нитрата щелочного металла последовательно растворялись в расчетном количестве во- ды. После этого добавляли требуемое количество этилцеллозольва.

Пример. Для приготовления 1 кг раствора Nk 2 (таблица) 165 г хлорида натрия и 25 г нитрата калия растворяли в 685 мл воды. В полученный раствор добавляли 134 мл этилцеллозольва (величина плотности 0,9311 г/см3). Раствор перемешивали.

Примеры приготовления растворов электролитов с предлагаемыми концентра- циями компонентов, а также с концентрациями, выходящими за граничные интервалы, аналогичны приведенному выше.

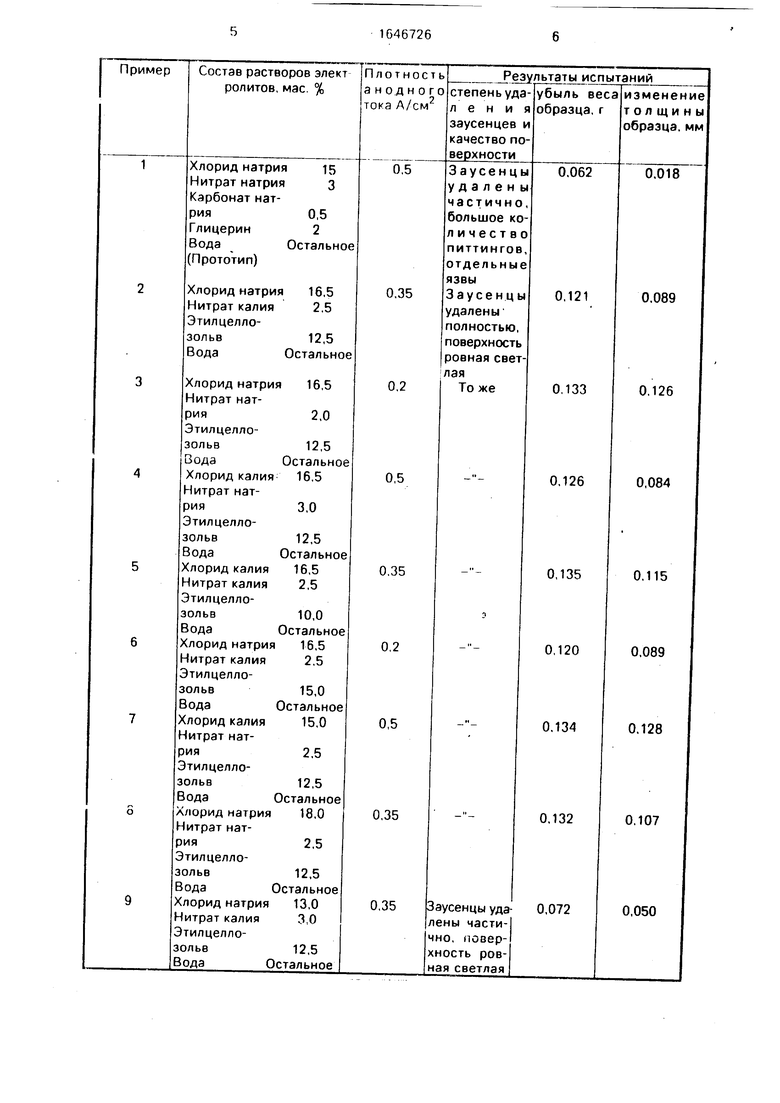

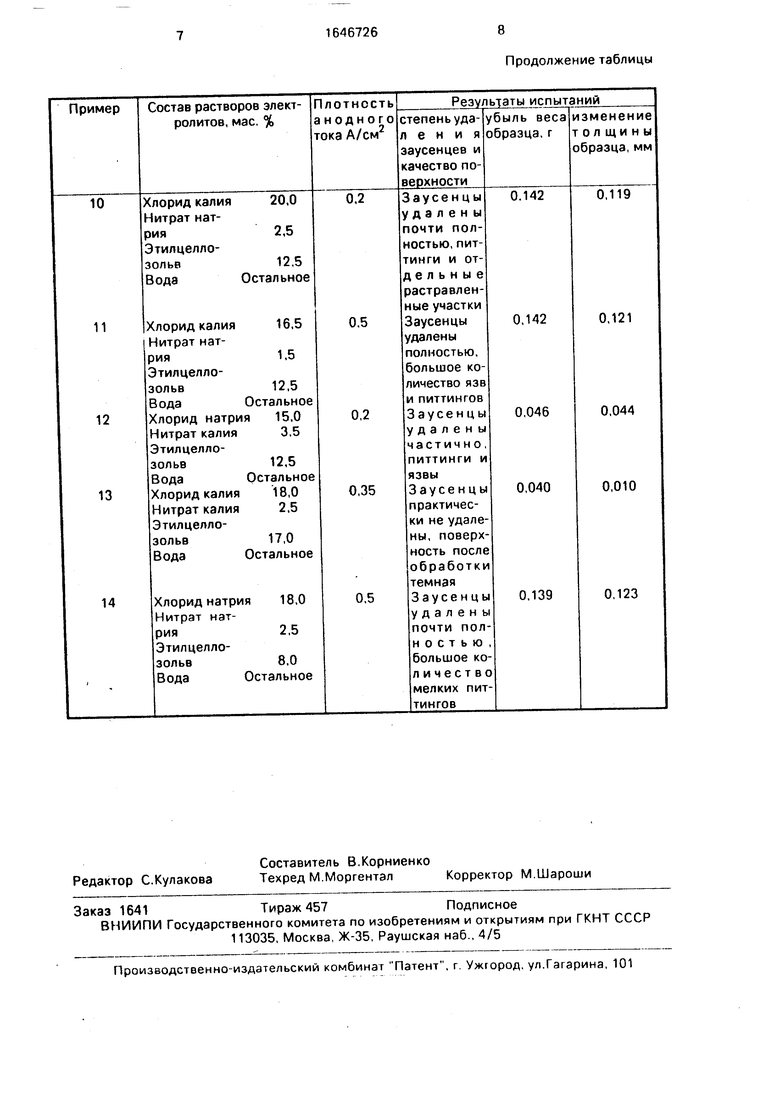

Испытания электролита проводили на реальных деталях (кольца толщиной 2 мм, внешний и внутренний диаметры 26 мм и 21,5 мм соответственно), изготовленных из стали Ст. 45, в специальной ячейке. Обрабатываемая деталь помещалась между двумя катодами, расстояние между анодом и като- дом 20 мм. Перемешивание электролита осуществлялось магнитной мешалкой.

Результаты испытаний приведены в таблице.

Таким образом из приведенных в табли- це данных следует, что использование предлагаемого электролита в предлагаемых соотношениях (примеры 2-8) позволяет достигнуть поставленную цель, а именно полностью удалить оставшиеся после механической обработки заусенцы с деталей, изготовленных из стали Ст. 45, поверхность деталей после обработки светлая ровная (без питтингов и язв). Изменение линейных размеров составляло от 0,084 до 0,128 мм Уменьшение или увеличение концентрации хлорида натрия или калия (примеры 9, 10), нитрата натрия или калия (примеры 11, 12) и этилцеллозольва (примеры 13, 14) приводит к неполному удалению заусенцев и существенному ухудшению качества обработанной поверхности.

Существенным для достижения поставленной цели является проведение процесса анодной обработки металла при оптимальных плотностях анодного тока Как следует из данных, приведенных в таблице, интервал плотностей тока должен составлять от 0,2 до 0,5 А/см2.

Электролит дешев, нетоксичен, прост в приготовлении и стабилен в работе. Работоспособность электролита сохраняется при пропускании через него до 30 А ч/л количества электричества. Применение электролита позволяет ликвидировать ручной труд и автоматизировать процесс удаления заусенцев, повысить культуру производства и существенно улучшить качество поверхности обрабатываемых деталей.

Формула изобретения Электролит для электрохимического удаления заусенцев с деталей из углеродистых сталей на основе водного раствора хлорида и нитрата щелочного металла, о т - личающийся тем, что. с целью обеспечения полного удаления заусенцев при высоком качестве обработанной поверхности и минимальном изменении размеров обрабатываемой детали, он дополнительно содержит этилцеллозольв при следующем соотношении компонентов, мае. %:

Хлорид щелочного металла 15-18 Нитрат щелочного металла 2-3 Этилцеллозольв10-15

ВодаОстальное

Продолжение таблицы

| Байсупов И.А | |||

| и Волосатое В.А | |||

| Справочник молодого рабочего по электрохимоб- работке | |||

| М.: Высшая школа, 1983, с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

Авторы

Даты

1991-05-07—Публикация

1989-01-11—Подача