Изобретение относится к составам электролитов для электрохимического маркирования (ЭХМ) преимущественно изделий из легированных и инструментальных сталей.

Известны электролиты для ЭХМ и клеймения на основе 5-15%-ного раствора хлорида натрия.

Недостатком данного состава электролита является невозможность получения четкого, контрастного изображения из-за растравливания кромок маркируемых знаков.

Лучшие результаты получаются при использовании электролита, содержащего 10% нитрита натрия; 2% гидроксиламина гидрохлорида и 3% сульфосалициловой кислоты.

К недостаткам данного состава электролита следует отнести низкую производительность процесса обработки, особенно при глубоком маркировании, и образование трудносмываемого темного ореола вокруг маркируемого отпечатка из-за использования в его составе нитрита натрия, а также повышенной токсичности из-за наличия гидроксиламина гидрохлорида и сульфосалициловой кислоты.

Повысить точность изображения и контрастность знаков позволяет состав электролита, содержащий 7,5-9,5% нитрита натрия; 2,5-4,5% нитрата натрия; 0,5-0,9% триэтаноламина и соль магния в количестве 1,1-1,5%. Положительный эффект при использовании вышеуказанного электролита достигается за счет наличия в его составе магниевой соли.

Однако, наличие в электролите нитрита натрия и малое содержание нитрата натрия не позволяет достичь максимальной производительности и чистоты отпечатка, что со- бенно важно при глубоком маркирова .ми (до 0,15-0,25 мм).

Известен состав многокомпонентного электролита для ЭХМ, содержащий 1,6-2% хлорида натрия; 0,12-0,2% перманганата калия; 2,4-2,8% бромида калия; 5,8-6,3% нитрата натрия; 0,04-0,06% иода и 8-20% глицерина.

сл

г

Х4 сл Х4

xl

Ю vj

Повышение качества мелких маркировочных знаков и устойчивости слоя наносимой информации достигается а счет пользования в его составе глицер ша.

Однако, препятствием к широкому применению электролита являются его дороговизна, малая стабильность из-за наличия в составе перманганата калия, повышенная коррозионная активность и токсичность из- за присутствия иода.

Известен электролит для маркирования и клеймения деталей из углеродистых и легированных сталей на основе 10%-ного водного раствора азотно ислого натрия. Повышение производительности процесса и высокая точность изображения маркируемых знаков достигается за счет увеличения содержания нитрата натрия до 10%

Однако, использование данного электролита при глубоком маркировании не позволяет достичь максимальной производительности процесса, поскольку с ростом межэлектродного зазора при ЭХМ профиль формируемых знаков заполняется шламом, трудноудаляемым даже при повышении скорости прокачки электролита до 10-12 м/с Кроме того, на обрабатываемой детали вокруг отпечатка образуется ореол темного цвета, прочность которого зозрз- стает с ростом глубины маркирования. Д IP удаления ореола требуются дополнитель- ные операции.

Целью изобретения является повышение производительности процесса маркирования, достижение высокой чистотв обработанной поверхности и контрастности получаемого изображения при отсутствии ореола вокруг отпечатка.

Для достижения указанной пели в электролит на основе водного раствора азотнокислого натрия дополнительно введен З-окси-3-метилбутилформиат (сокращенно: ОМБФ)(СНз)2С(ОН)(СН2)20С(0)Н при следующем соотношении компонентов, мас.%: нитрат натрия 10-15; 3-окси-3-метил5утил- формиат 1,0-2,5; вода остальное.

Положительный эффект может быть обусловлен увеличением скорости съема металла путем образования на аноде ионра- дикалов, инициирующих протекание реакций образования водорастворимых металлоорганических соединений; склопно- стью органической добавки к образовать растворимых металлокомплексов с продуктами анодного растворения обрабатывэе мого металла, что наряду со снижением шламосодержания электролита предотврг- щает также образование темного ореола вокруг маркируемого отпечатка

На анодной поверхности, очевидно, протекают две параллельные электрохимические реакции: прямое окисление железа восстанавливающимся хлором с образова- нием двухвалентной соли

2СГ + + 2СГ ь 2е

и его радикальное окиспение с образовачи- ем родопастворимого метзллокомплекса по схеме

МОз - e;

(СНз)2С(ОН)(СН2)20С(0)Н + МОз - -(СНз)2С(ОН)(СН2)2ОСО + HNCL; (СНз)2С(ОН)(СН2)20СО + Fe° + + СГ + Н20 -(СН3)2С(ОН)(СН2) x FeCI 2+-H20

В электролитах, представляющих собой чистый водный раствор неорганических солей щелочных металлов (например, нитрата натрия), образование взвешенного шлама происходит из-за связывания ионов металла Меп+ со скапливающимися у анода ионами гицроксила ОН с образованием п фосксидоь Ме(СН)г

8 присутствии же З-окси-3-метилбутил- формиата в нитратной среде переходящие в

раствор ионы металла Меп+ образуют с мо- лекулами З-окси-3-метилбутилформиатз водорастворимыекомплексныеметаллоорганические соединения с донор- Ho-а цептсрным типом связей,

Для ионов железа Fe2+ этот процесс можно интерпретировав слсдуои ой FIOU:

5

2() СН212ОС(0)М+21 Л К НС

I I I S

- Н3С-С-C-C-Q-C ill I ОН Н Н И

сн

чо3 р ь / Ч II - С- -Г,-С-С-С|

/ / ill N05 NO, VO, H h Н ОН

Возможность образования пзтыЯ ю- омплексовтакого вида объясняет с я тем, в молекулах ОМБФ на киг-ороде в карбонильных группах С - О соз 1,2стся избыток электронной плотности, ачаимодейств/ющей со свободными орбиталями d-элементов, к числу которых как раз и принадлежит боль инство элементов яь- ляюшихся основнь,ми компонентами боль шинс а углеродистых и легчрс/вчнны

сталей: железо, хром, никель, молибден, марганец и др.

Известно признание ОМБФ в качестве экстрагентэ ароматических углеводородов.

В предл - аемом составе электролита не спользуюкл свойства рМБФ как экстрагена ароматических углеводородов.

Приведенные патентные исследования показали, чго че известно применение в электролитах для ЭХМ ОМБФ в качестве добавки, склонной в среде, содержащей анионы NOs , к образованию комплексов с ионами растворяющегося металла и тем способствующей снижению шламосодержания электролита, что, в свою очередь, по- вышает производительность процесса маркирования и способствует достижению высокого качества маркируемой информации.

Не известно также применение ОМБФ в качестве органической добавки в электролиты для электрохимической обработки.

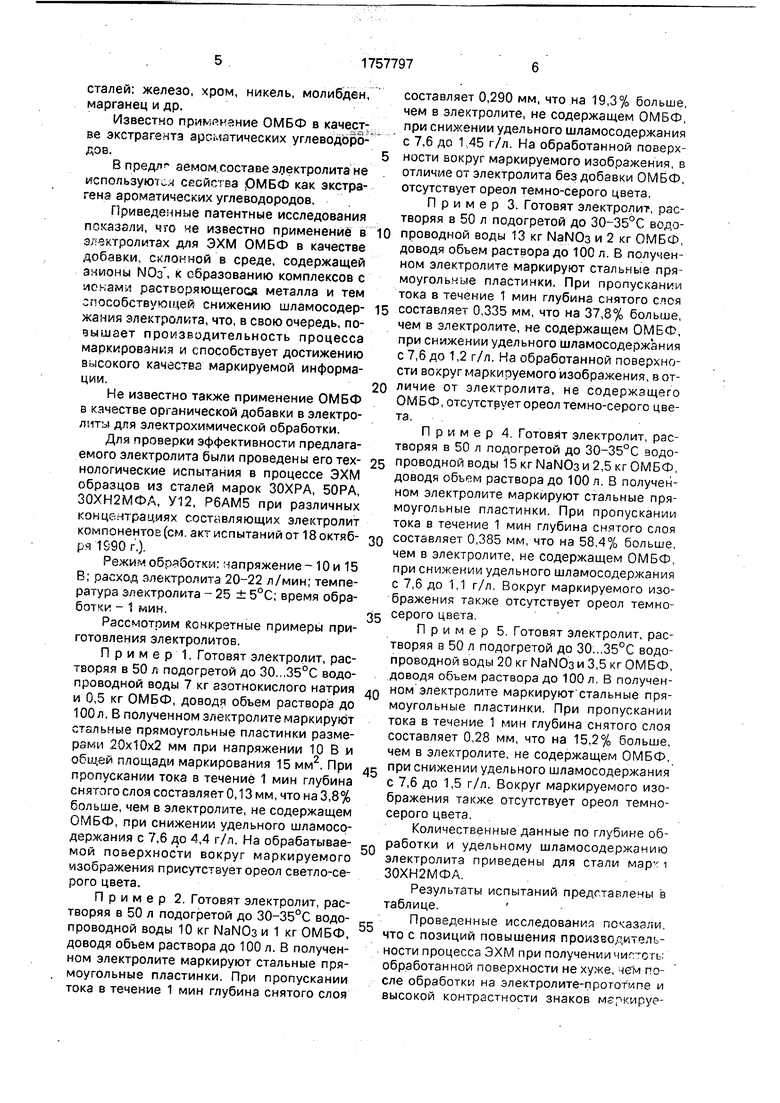

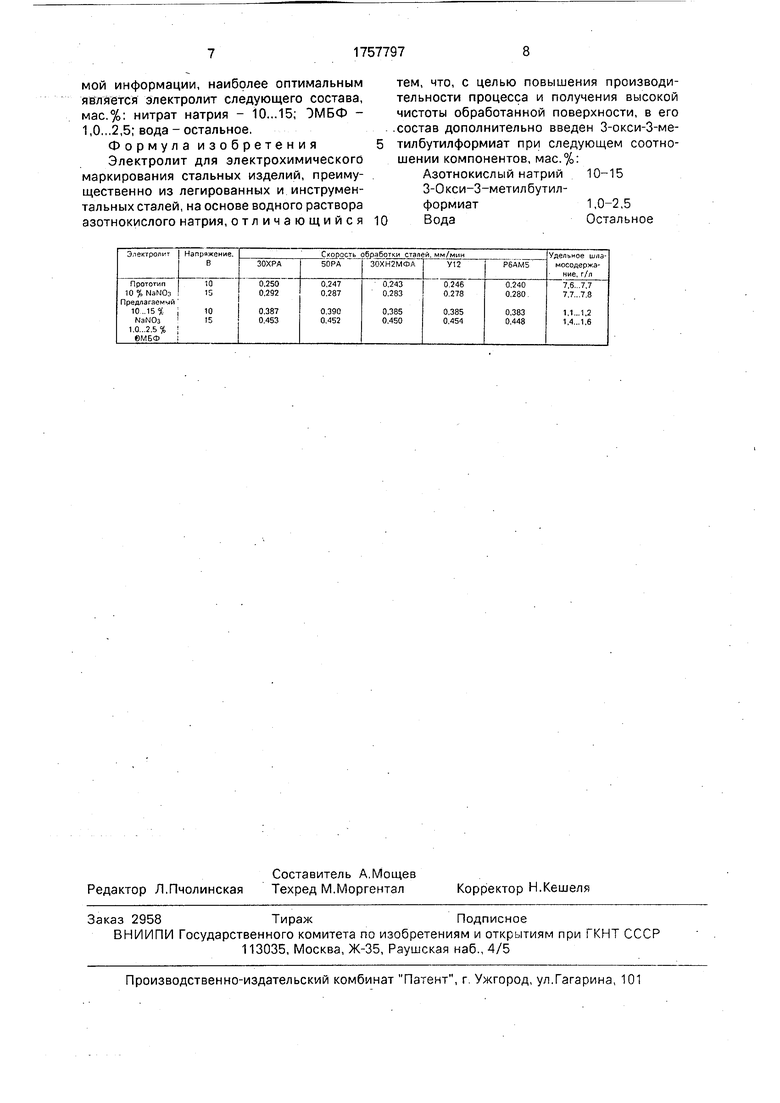

Для проверки эффективности предлагаемого электролита были проведены его технологические испытания в процессе ЭХМ образцов из сталей марок ЗОХРА, 50РА, ЗОХН2МФА, У12, Р6АМ5 при различных концентрациях составляющих электролит компонентов (см, акт испытаний от 18 октября 1990г.}.

Режим обработки: напряжение-10 и 15 В; расход электролита 20-22 л/мин; температура электролита - 25 ± 5°С; время обработки - 1 мин.

Рассмотрим конкретные примеры приготовления электролитов.

Пример 1, Готовят электролит, растворяя в 50 л подогретой до 30...35°С водопроводной воды 7 кг азотнокислого натрия и 0,5 кг ОМБФ, доводя объем раствора до 100л. В полученном электролите маркируют стальные прямоугольные пластинки размерами 20x10x2 мм при напряжении 10 В и общей площади маркирования 15 мм2. При пропускании тока в течение 1 мин глубина снятого слоя составляет 0,13мм, что на 3,8% больше, чем в электролите, не содержащем ОМБФ, при снижении удельного шламосо- держания с 7,6 до 4,4 г/л. На обрабатываемой поверхности вокруг маркируемого изображений присутствует ореол светло-серого цвета.

Пример 2. Готовят электролит, растворяя в 50 л подогретой до 30-35°С водопроводной воды 10 кг NaNOs и 1 кг ОМБФ, доводя объем раствора до 100 л. В полученном электролите маркируют стальные прямоугольные пластинки. При пропускании тока в течение 1 мин глубина снятого слоя

составляет 0,290 мм, что на 19,3% больше, чем в электролите, не содержащем ОМБФ, при снижении удельного шламосодержания с 7,6 до 1 45 г/л. На обработанной поверх- ности вокруг маркируемого изображения, в отличие от электролита без добавки ОМБФ, отсутствует ореол темно-серого цвета.

Пример 3. Готовят электролит, растворяя в 50 л подогретой до 30-35°С водо0 проводной воды 13 кг NaNOs и 2 кг ОМБФ, доводя объем раствора до 100 л. В полученном электролите маркируют стальные прямоугольные пластинки. При пропускании тока в течение 1 мин глубина снятого стоя

5 составляет 0,335 мм, что на 37,8% больше, чем в электролите, не содержащем ОМБФ, при снижении удельного шламосодержания с 7,6 до 1,2 г/л. На обработанной поверхности вокруг маркируемого изображения, в от0 личие от электролита, не содержащего ОМБФ, отсутствует ореол темно-серо го цвета.

Пример 4. Готовят электролит, растворяя в 50 л подогретой до 30-35°С водо5 проводной воды 15 кг NaNOs и 2,5 кг ОМБФ, доводя объем раствора до 100 л. В полученном электролите маркируют стальные прямоугольные пластинки. При пропускании тока в течение 1 мин глубина снятого слоя

0 составляет 0,385 мм, что на 58,4% больше, чем в электролите, не содержащем ОМБФ, при снижении удельного шламосодержания с 7,6 до 1,1 г/л. Вокруг маркируемого изображения также отсутствует ореол темно5 серого цвета.

Пример 5. Готовят электролит, растворяя в 50 л подогретой до 30...35°С водопроводной воды 20 кг NaNOs и 3,5 кг ОМБФ, доводя объем раствора до 100 л. В полученп ном электролите маркируют стальные прямоугольные пластинки. При пропускании тока в течение 1 мин глубина снятого слоя составляет 0,28 мм, что на 15,2% больше, чем в электролите, не содержащем ОМБФ,

с при снижении удельного шламосодержания с 7,6 до 1,5 г/л. Вокруг маркируемого изображения также отсутствует ореол темно- серого цвета.

Количественные данные по глубине обп работки и удельному шламосодержачию электролита приведены для стали мар 1 ЗОХН2МФА.

Результаты испытаний представлены в таблице.

Проведенные исследования показали, что с позиций повышения производительности процесса ЭХМ при получении чиг-са; обработанной поверхности не хуже, чем после обработки на электролите-прототипе и высокой контрастности знаков мгркируе5

мой информации, наиболее оптимальным является электролит следующего состава, мас.%: нитрат натрия - 10.,.15; ЭМБФ - 1,0.,.2,5; вода - остальное.

Формула изобретения Электролит для электрохимического маркирования стальных изделий, преимущественно из легированных и инструментальных сталей, на основе водного раствора азотнокислого натрия, отличающийся

0

тем, что, с целью повышения производительности процесса и получения высокой чистоты обработанной поверхности, в его состав дополнительно введен З-окси-3-ме- тилбутилформиат при следующем соотношении компонентов, мас.%:

Азотнокислый натрий 10-15 3-Окси-З-метилбутил- формиат1,0-2,5

ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электрохимического маркирования | 1977 |

|

SU709307A1 |

| Электролит для электрохимической размерной обработки сталей | 1991 |

|

SU1808551A1 |

| Электролит для электрохимической размерной обработки металлов | 1991 |

|

SU1815038A1 |

| Электролит для электрохимического маркирования | 1980 |

|

SU933357A1 |

| Электролит для электрохимического маркирования титановых сплавов | 1990 |

|

SU1779494A1 |

| Электролит для электрохимического маркирования | 1983 |

|

SU1136385A1 |

| Электролит для размерной электрохимической обработки сталей | 1990 |

|

SU1722722A1 |

| Способ электрохимического маркирования | 1979 |

|

SU965691A1 |

| Электролит для электрохимической размерной обработки алюминия и его сплавов | 1972 |

|

SU448111A1 |

| Способ электрохимического бестрафаретного маркирования | 1980 |

|

SU891302A1 |

Использование: для электрохимического маркирования изделий из легированных и инструментальных сплавов. Сущность изобретения: в электролит на основе нитрата натрия дополнительно введен З-окси-3- метилбутилформиат при следующем соотношении компонентов, мае. %: азотнокислый натрий , З-окси-3-метилбутил- формиат 1,0-2,5, вода - остальное. 1 табл

| Артамонов Б.А., Вишницкий А.Л., Волков Ю.С., Глазков А.В | |||

| Размерная электрохимическая обработка металлов | |||

| М.: Высшая школа, 1978, с | |||

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1920 |

|

SU274A1 |

Авторы

Даты

1992-08-30—Публикация

1991-01-09—Подача