Изобретение относится к области машиностроения и может быть использовано при размерной обработке токопроводящих деталей.

Известен способ размерной обработки металлов и сплавов (Электрохимическая обработка металлов. Под ред. Мороза И.И. Москва: Машиностроение, 1969 г. - 208 с.), основанный на процессе электрохимического растворения материала детали при прохождении тока через электролит в зазоре между деталью-анодом и инструментом - катодом.

Скорость анодного растворения, определяющая производительность процесса, подчиняется объединенному закону Фарадея, согласно которому количество прореагировавшего вещества пропорционально току, прошедшему через электроды. Однако ускорить процесс анодного растворения при электрохимической размерной обработке только повышением тока невозможно, поскольку этому препятствуют процессы пассивирования анодной поверхности. Явление пассивации возникает из-за превышения скорости образования анодных продуктов над скоростью их удаления с поверхности. В результате вблизи анода или на его поверхности накапливаются плохорастворимые соединения, препятствующие электрохимическому взаимодействию материала анода с электролитом, что приводит к торможению процесса растворения или к его полному прекращению. Пассивное состояние обрабатываемого материала, характеризуемое образованием при электрохимическом растворении легкоразрушаемых пленок на поверхности, снимается при введении в электролит активирующих анионов или увеличении скорости прокачки электролита через межэлектродный зазор.

Однако указанный способ имеет недостатки, заключающиеся в невозможности снятия отмеченными действиями пассивного состояния металлов и сплавов, при электрохимической обработке которых происходит образование труднорастворимых пленок, имеющих зачастую хорошее сцепление с обрабатываемой поверхностью.

Кроме того, известен способ размерной обработки металлов и сплавов (Филимоненко В.В., Самусев В.Г. Воздействие излучения ОКГ на анодное растворение металлов. Электрохимические и электрофизические методы обработки. Новосибирск: НЭТИ, 1976 г., №4. С.48-49), являющийся прототипом предложенного способа, в котором для активации процесса электрохимической обработки, а следовательно, и для повышения скорости анодного растворения, на обрабатываемую поверхность в процессе электрохимической обработки на анод налагается лазерное излучение. При наложении лазерного излучения осуществляется локальный нагрев электролита, что приводит к интенсивному конвективному перемешиванию жидкости вследствие разности температур всего объема электролита и столба жидкости, поглотившего лазерное излучение. Это способствует, с одной стороны, выносу продуктов реакции из зоны обработки, что облегчает подход новой порции анионов к обрабатываемой поверхности, а с другой стороны, при лазерной интенсификации процесса возможно избирательное возбуждение анионов в растворе электролита за счет сообщения им дополнительной энергии от лазерного излучения используемой длины волны для перехода в возбужденное состояние. Это приводит к усилению активирующих свойств анионов электролита и увеличению скорости образования их комплексов с ионами металла. В тоже время активированные лазерным излучением анионы электролита вытесняют кислород из образовавшихся химических соединений (пленок) и адсорбционных слоев на поверхности металла, что приводит к их разрушению. Кроме того, при наложении лазерного излучения возможно создание в пленках эффекта фотопроводимости, что способствует активации их анодного растворения. Одновременно поглощение энергии лазерного излучения пленками приводит к их частичному или полному терморазрушению. Отмеченные механизмы воздействия лазерного излучения на процесс электрохимического растворения приводят к увеличению плотности тока, а следовательно, к повышению скорости анодного растворения материалов.

Недостатком способа является невозможность увеличения скорости анодного растворения металлов и сплавов из-за образования на их поверхности гаммы химических соединений в виде пленок, состоящих из различного рода окислов, что объясняется сложным химическим составом обрабатываемых материалов. Наличие на анодной поверхности различного рода химических соединений, имеющих различные свойства, в частности, разные коэффициенты поглощения в диапазоне длин волн используемого в способе лазерного излучения, приведет к тому, что одна часть химических соединений поглотит излучение данной длины волны, а другая - отразит его.

В результате такой активации возможно терморазрушение только определенных химических соединений на обрабатываемой поверхности. В итоге пассивное состояние обрабатываемой поверхности в целом окажется не устраненным и роста скорости анодного растворения при электрохимической обработке не произойдет. Кроме того из-за большой скорости релаксации возбужденного состояния в тепло анионы электролита быстро теряют свои реакционные способности и также не могут осуществить пробой образующихся на обрабатываемой поверхности пленок. Это приводит к сужению функциональных возможностей данного способа при обработке металлов и сплавов.

Задачей предлагаемого способа является расширение функциональных возможностей использования способа при обработке металлов и сплавов.

Поставленная задача достигается тем, что в способ размерной обработки металлов и сплавов, включающий совместное воздействие электрохимического растворения и лазерного излучения в зоне обработки, указанное воздействие лазерного излучения формируют в диапазоне длин волн, включающий не менее одной длины волны в инфракрасном спектре излучения и не менее одной длины волны в ультрафиолетовом спектре излучения, при этом плотность мощности лазерного излучения и время его воздействия на обрабатываемую поверхность определяют исходя из следующего соотношения

где q - плотность мощности лазерного излучения [Вт/м2],

R - коэффициент отражения обрабатываемого материала,

t - время воздействия лазерного излучения [с],

χ - теплопроводность обрабатываемого материала [Вт/(м·°C)],

c - теплоемкость обрабатываемого материала [Дж/(кг·°C)],

ρ - плотность обрабатываемого материала [кг/м3],

k - коэффициент экстинкции электролита [см-1],

l - путь прохождения лазерного излучения в электролите [см],

То - начальная температура электролита [°C],

Ткип - температура кипения электролита [°C].

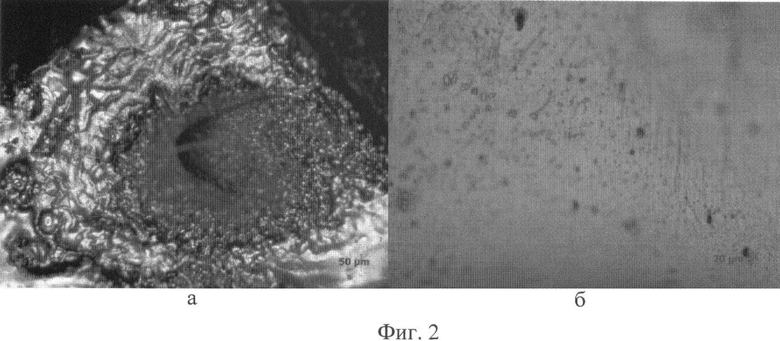

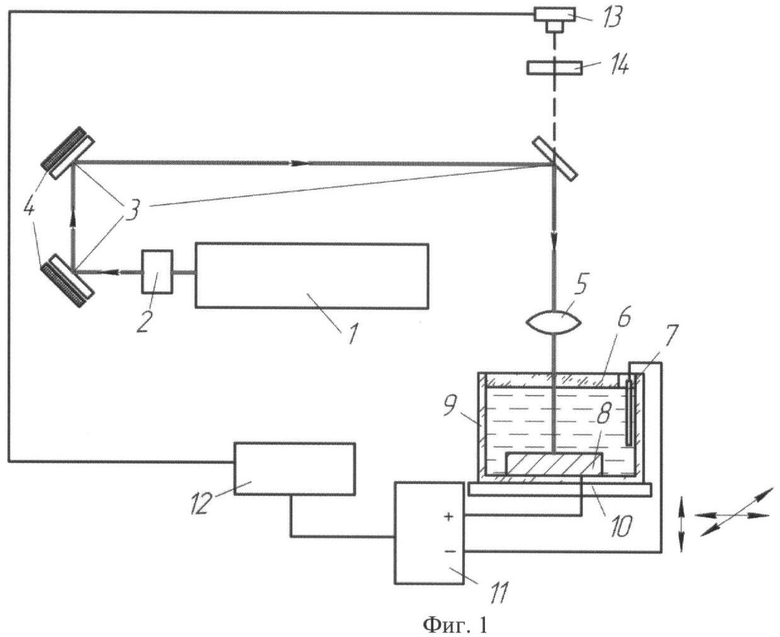

На фиг.1 приведена структурная схема установки для реализации предлагаемого способа размерной обработки металлов и сплавов, на фиг.2. - фотографии морфологии поверхности нержавеющей стали 12Х18Н9Т после электрохимической размерной обработки при активации процесса лазерным излучением. На фиг.2, а показана морфология поверхности при лазерной активации, приводящей к нагреву электролита свыше температуры кипения, на фиг.2, б - при нагреве электролита ниже температуры кипения. На фиг.3 представлены поляризационные кривые анодного растворения сложнолегированной стали 12Х18Н9Т в 10% водном растворе NaCl.

Предлагаемая установка (фиг.1) содержит лазер 1, устройство для нелинейного преобразования частоты излучения 2, систему поворотных зеркал 3, поглощающие экраны 4, фокусирующую систему 5, кварцевое стекло 6, катод 7, анод 8, электрохимическую ячейку 9 с электролитом, трехкоординатный стол с числовым программным управлением (ЧПУ) 10, программируемый источник питания 11, компьютер 12, систему фото- и видеорегистрации 13, фильтр 14.

Способ осуществляется следующим образом: излучение лазера 1 с длиной волны инфракрасного спектра излучения попадает на устройство нелинейного преобразования частоты излучения 2 для формирования лазерного излучения, содержащего в одном пучке длины волн инфракрасного и ультрафиолетового спектра излучения. Система поворотных зеркал 3 отражает комбинацию длин волн из не менее одной длины волны инфракрасного и не менее одной длины волны ультрафиолетового спектров излучения. Остальные длины волн проходят сквозь зеркала и поглощаются экранами 4, установленными за поворотными зеркалами. Выделенная отраженная комбинация длин волн лазерного излучения попадает на фокусирующую систему 5 с объективами, исправленными на хроматическую абберацию, что позволяет совместить фокусные расстояния используемых длин волн.

После прохождения фокусирующей системы 5 лазерное излучение достигает кварцевого стекла 6, расположенного на поверхности электролита в электрохимической ячейки 9, и фокусируется на аноде (детали) 8.

Электрохимическая ячейка (фиг.1) установлена на трехкоординатный стол с ЧПУ 10, управляемый компьютером, на котором прописывается программа движения стола относительно положения лазерного луча в зависимости от профиля обрабатываемой поверхности. Программируемый источник питания 11 соединен с катодом 7 и анодом 8 и управляется компьютером 12. Компьютер соединен с системой фото- и видеорегистрации 13, позволяющей в режиме on-line наблюдать за процессом электрохимической обработки. Фильтр 14 предохраняет систему фото- и видеорегистрации от поражения.

Известно, что воздействие на молекулы вещества одной длины волны приводит к одноступенчатому возбуждению молекул электролита. Это позволяет анионам вступать в химические реакции, в которые в невозбужденном состоянии вступить не могут, что обеспечивает увеличение их реакционной способности. Однако одноступенчатое возбуждение молекул характеризуется быстрой потерей данного состояния из-за его релаксации в тепло. Это приводит к снижению реакционной способности анионов электролита, а следовательно, к уменьшению скорости электрохимического растворения через короткое время. Кроме того, при активации процесса электрохимического растворения одной длиной волны может происходить разрушение только восприимчивых к используемой длине волны поверхностных пассивирующих пленок за счет поглощения ими энергии лазерного излучения. При действии одноволнового лазерного излучения на многокомпонентные пленки, которые образуются, как правило, при анодном растворении сложнолегированных сплавов, часть лазерной энергии поглотиться, а часть отразиться из-за различия коэффициентов поглощения образовавшихся на обрабатываемой поверхности пленок. Таким образом, полной депассивации обрабатываемой поверхности не произойдет, что приведет к снижению скорости анодного растворения и даже к полному прекращению электрохимического растворения.

Совместное воздействие длин волн из инфракрасного и ультрафиолетового спектра излучения позволяет получить двухступенчатое возбуждение молекул электролита. Это повышает реакционную способность анионов электролита по сравнению с одноступенчатым возбуждением. Кроме того, время жизни возбужденных анионов электролита значительно больше, чем при воздействии лазерного излучения одной длины волны. Таким образом, активация процесса электрохимического растворения металлов и сплавов двумя длинами волн ускоряет процесс анодного растворения вещества в течение более длительного промежутка времени, чем при одноступенчатом возбуждении. Наряду с увеличением скорости анодного растворения за счет повышения реакционной способности анионов электролита при активации процесса лазерным излучением с комбинированным ультрафиолетовым и инфракрасным спектром происходит терморазрушение многокомпонентных различного типа пленок на обрабатываемой поверхности. Удаление пленок с поверхности приводит в свою очередь к увеличению скорости анодного растворения сложнолегированных металлов и сплавов.

При этом сочетание плотности мощности и длительности воздействия определяется из неравенства

где q - плотность мощности лазерного излучения, [Вт/м2]; R - коэффициент отражения обрабатываемого материала; t - время воздействии лазерного излучения, [с]; χ - теплопроводность обрабатываемого материала, [Вт/(м·°C)]; c - теплоемкость обрабатываемого материала, [Дж/(кг·°C)]; ρ - плотность обрабатываемого материала, [кг/м3]; k - коэффициент экстинкции электролита, [см-1]; l - путь прохождения лазерного излучения в электролите, [см]; Т0 - начальная температура электролита, [°C]; Ткип - температура кипения электролита, [°C].

При увеличении температуры электролита свыше температуры его кипения происходит «запирание» процесса электрохимического растворения из-за образования паровой рубашки и процесс обработки смещается в сторону лазерной резки материала. Подтверждением данного перехода является морфология обрабатываемой поверхности нержавеющей стали, представленная на фиг.2, а. Процесс электрохимического растворения в растворе хлорида натрия при следующих параметрах: k=0,16 см-1, Т0=20°C, l=4,8 см. Активация процесса анодного растворения осуществлялась лазерным излучением с комбинацией двух длин волн в инфракрасном и ультрафиолетовом спектрах на режимах q=4·106 Вт/м2 и t=60 с. Характеристики обрабатываемого материала - χ=45,2 Вт/(м·°С), с=462 Дж/(кг·°C), ρ=7900 кг/м3, R=0,8. Введение излучения на указанных режимах привело к закипанию электролита и расчетное значение температуры достигло 268°C. В результате, как видно из фиг.2, а, на обрабатываемой поверхности имеет место расплавление материала, характерное для лазерного воздействия, а не электрохимического растворения с активацией лазерным излучением. Морфология поверхности, соответствующая электрохимическому растворению с лазерной активацией на режимах лазерного воздействия, не приводящих к закипанию электролита, показана на фиг.2, б, на которой отсутствует следы расплава обрабатываемого материала, что подтверждает предполагаемый механизм обработки. Режимы лазерного воздействия в данном случае соответствовали q=0,64·106 Вт/м2, t=60 с.

Расчетное значение температуры электролита соответствовало 60°C.

Рассмотренные механизмы лазерной активации анодного растворения металлов и сплавов реализованы на примере электрохимической обработки сложнолегированной нержавеющей стали марки 12Х18Н9Т.

На фиг.3 представленные поляризационные кривые, снятые для нержавеющей стали в 10% хлориде натрия при различных условиях электрохимического растворения. Поляризационные кривые определяют зависимость плотности тока от потенциала, характеризующую скорость электрохимического растворения обрабатываемого материала.

Кривая 1 представляет собой поляризационную кривую, снятую в «стационарных» условиях без каких-либо методов интенсификации процесса электрохимического растворения. На данной кривой наблюдается три участка, имеющие различный вид. Первый участок кривой находится в диапазоне потенциалов от 0,5 В до 1,2 В и характеризуется ростом плотности тока с увеличением потенциала. Это говорит об анодном растворении материала на данном участке при электрохимической обработке. Участок поляризационной кривой в диапазоне потенциалов от 1,2 В до 2,5 В характеризуется уменьшение плотности тока с ростом потенциала. Это свидетельствует о пассивации материала, в том числе и многокомпонентными пленками, образующимися на обрабатываемой поверхности в процессе электрохимического растворения. В результате происходит снижение скорости анодного растворения. Третий участок поляризационной кривой, лежащий в диапазоне потенциалов от 2,4 В до 5 В, характеризуется дальнейшим растворением материала, о чем свидетельствует рост плотности тока с увеличением потенциала.

Кривая 2 представляет собой поляризационную кривую, снятую при интенсификации процесса электрохимического растворения лазерным излучением в зоне обработки с длиной волны 1,06 мкм (инфракрасная область спектра) со средней плотностью мощности 0,64·106 Вт/м2 и времени воздействия t=60 с в хлориде натрия (k=0,16 см-1, Т0=20°C, l=4,8 см). Обрабатываемый материал - нержавеющая сталь (χ=45,2 Вт/(м·°C), с=462 Дж/(кг·°C), ρ=7900 кг/м3, R=0,8). Вид поляризационной кривой указывает на незначительную активацию процесса электрохимического растворения по сравнению с электрохимическим процессом в «стационарных» условиях (кривая 1), без существенных изменений характера протекания процесса анодного растворения (наличие участков активного растворения, пассивации и последующей депассивации).

Кривая 3 представляет собой поляризационную кривую, снятую при интенсификации процесса электрохимического растворения лазерным излучением в зоне обработки с длиной волны 0,53 мкм (ультрафиолетовая область спектра) со средней плотностью мощности 0,64·106 Вт/м2 и времени воздействия t=60 с в хлориде натрия (k=0,16 см-1, Т0=20°C, l=4,8 см). Обрабатываемый материал - нержавеющая сталь (χ=45,2 Вт/(м·°C), с=462 Дж/(кг·°C), ρ=7900 кг/м3, R=0,8). Характер данной поляризационной кривой имеет некоторые отличия по сравнению с поляризационной кривой 1, снятой в «стационарных» условиях. Начало процесса электрохимического растворения начинается позже (1,2 В), чем в стационарных условиях (0,4 В). Это говорит о пассивировании обрабатываемой поверхности лазерным излучением данной длины волны в области низких потенциалов. При потенциалах свыше 1,2 В наблюдается повышение плотности тока с ростом потенциала. Значения плотности тока при интенсификации процесса данной длиной волны выше, чем при стационарных условиях протекания процесса электрохимического растворения обрабатываемой стали, что свидетельствует об увеличении скорости анодного растворения.

Кривая 4 представляет собой поляризационную кривую, снятую при интенсификации процесса электрохимического растворения лазерным излучением, содержащим в одном пучке длины волн двух спектров - 1,06 мкм и 0,53 мкм с суммарной средней плотностью мощности 0,64·106 Вт/м2 и времени воздействия t=60 с в хлориде натрия (k=0,16 см-1, Т0=20°C, l=4,8 см). Обрабатываемый материал - нержавеющая сталь (χ=45,2 Вт/(м·°C), с=462 Дж/(кг·°C), ρ=7900 кг/м3, R=0,8). Характер поляризационной кривой схож с поляризационной кривой, снятой при интенсификации электрохимического растворения лазерным излучением с длиной волны 0,53 мкм. Однако электрохимическое растворение при активации процесса данным излучением начинается при тех же потенциалах, что и в «стационарных» условиях, но с плотностью тока больше, чем при применении каждой из этих длин волн в отдельности. Кроме того данная поляризационная кривая указывает на активное растворение материала во всем исследованном диапазоне потенциалов, подтверждающая увеличение скорости анодного растворения. Это свидетельствует о снятии пассивационных ограничений, обусловленных образованием различного рода пленок, а также об увеличении химической активности анионов электролита, и как следствие, увеличение скорости анодного растворения.

Таким образом, предложенный способ размерной обработки металлов и сплавов позволяет расширить функциональные возможности его использования за счет увеличения скорости анодного растворения материалов, образующих группы многокомпонентных пленок на обрабатываемой поверхности в процессе электрохимического растворения и повышения реакционной способности анионов электролита для пробоя образующихся пленок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2622466C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПЛАСТИНЫ ИЗ ЦИРКОНИЕВОГО СПЛАВА | 2016 |

|

RU2633688C1 |

| СПОСОБ НАНЕСЕНИЯ КОРРОЗИОННО-СТОЙКОГО УГЛЕРОДНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ СТАЛИ | 2014 |

|

RU2591826C2 |

| Способ обработки поверхности сплава никелида титана | 2017 |

|

RU2677033C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ АЛЮМИНИЯ | 2017 |

|

RU2693278C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2271905C1 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ НЕЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2513670C2 |

| МАТЕРИАЛ ЭЛЕКТРОДА НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ВОДОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2518466C1 |

| Способ электрохимической размерной обработки | 1981 |

|

SU1007887A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2672036C1 |

Способ предназначен для размерной обработки труднообрабатываемых металлов и сплавов и может быть использован в машиностроении при размерной обработке токопроводящих деталей. Осуществляют совместное воздействие электрохимического растворения и лазерного излучения в зоне обработки. Воздействие лазерного излучения формируют в диапазоне длин волн, включающем не менее одной длины волны в инфракрасном спектре излучения и не менее одной длины волны в ультрафиолетовом спектре излучения. Плотность мощности лазерного излучения время его воздействия на обрабатываемую поверхность определяют в зависимости от теплофизических параметров обрабатываемого материала, температуры кипения электролита и его начальной температуры. В результате на обрабатываемой поверхности имеет место расплавление материала и электрохимическое растворение с активацией лазерным лучом, что позволяет обрабатывать труднообрабатываемые материалы. 3 ил.

Способ размерной обработки металлов и сплавов, включающий совместное воздействие электрохимического растворения и лазерного излучения в зоне обработки, отличающийся тем, что указанное воздействие лазерного излучения формируют в диапазоне длин волн, включающем не менее одной длины волны в инфракрасном спектре излучения и не менее одной длины волны в ультрафиолетовом спектре излучения, при этом плотность мощности лазерного излучения и время его воздействия на обрабатываемую поверхность определяют, исходя из следующего соотношения:

где q - плотность мощности лазерного излучения, [Вт/м2],

R - коэффициент отражения обрабатываемого материала,

t - время воздействия лазерного излучения, [с],

χ - теплопроводность обрабатываемого материала, [Вт/(м·°C)],

с - теплоемкость обрабатываемого материала, [Дж/(кг·°C)],

ρ - плотность обрабатываемого материала, [кг/м3],

k - коэффициент экстинкции электролита, [см-1],

l - путь прохождения лазерного излучения в электролите, [см],

То - начальная температура электролита, [°C],

Ткип - температура кипения электролита, [°C].

| ФИЛИМОНЕНКО В.В | |||

| и др | |||

| Воздействие излучения ОКГ на анодное растворение металлов, Электрохимические и электрофизические методы обработки | |||

| - Новосибирск: НЭТИ, 1976, №4, с.48-49 | |||

| Электрический прибор для измерения расхода пара (паромер) | 1925 |

|

SU3489A1 |

| Приспособление для раскружаливания сводов | 1928 |

|

SU9724A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ОПРАВКА ДЛЯ КАЛИБРОВКИ КАНАЛА ТРУБОПРОВОДА | 1992 |

|

RU2043812C1 |

| В.И.КУМАНИНА | |||

| Толковый металлургический словарь, Русский язык, 1980, с.164-0165, 328-331. | |||

Авторы

Даты

2012-05-27—Публикация

2010-07-07—Подача