Изобретение относится к машиностроению, в частности к способам управления процессом размерной электрохимической обработки, и может быть использовано в станках, осна щенных автоматической системой управления.

Цель изобретения - повышение производительности и точности обработки за счет оптимизации межэлектродного зазора.

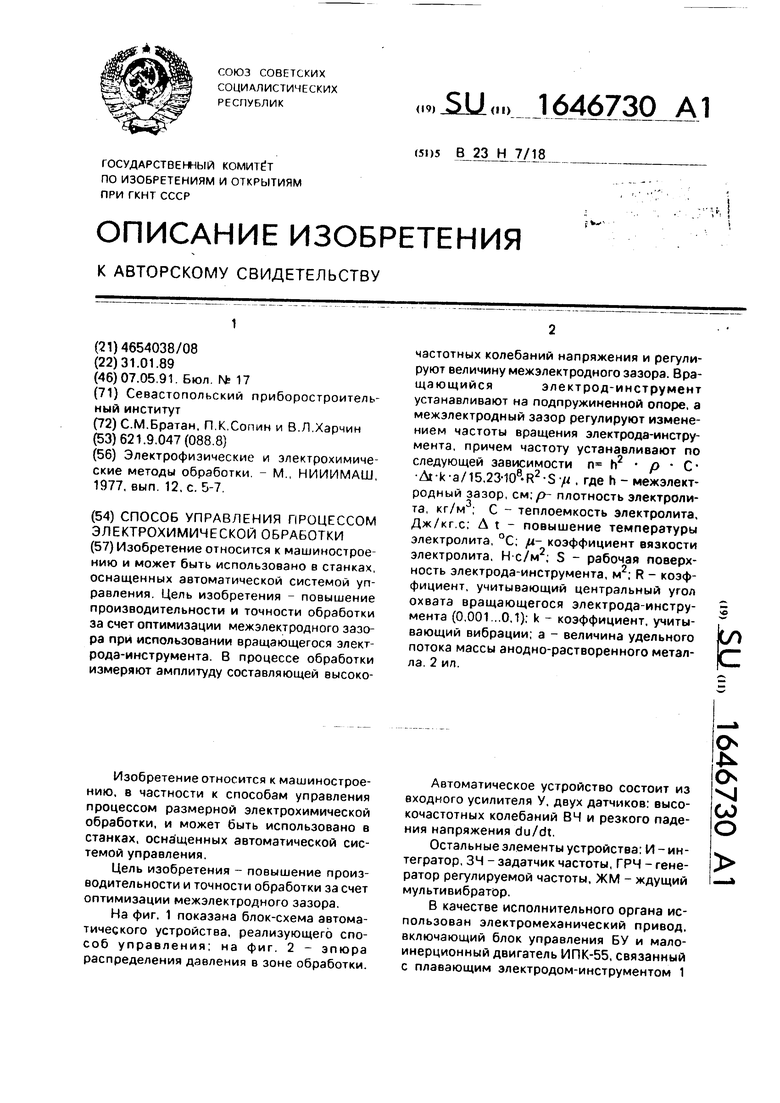

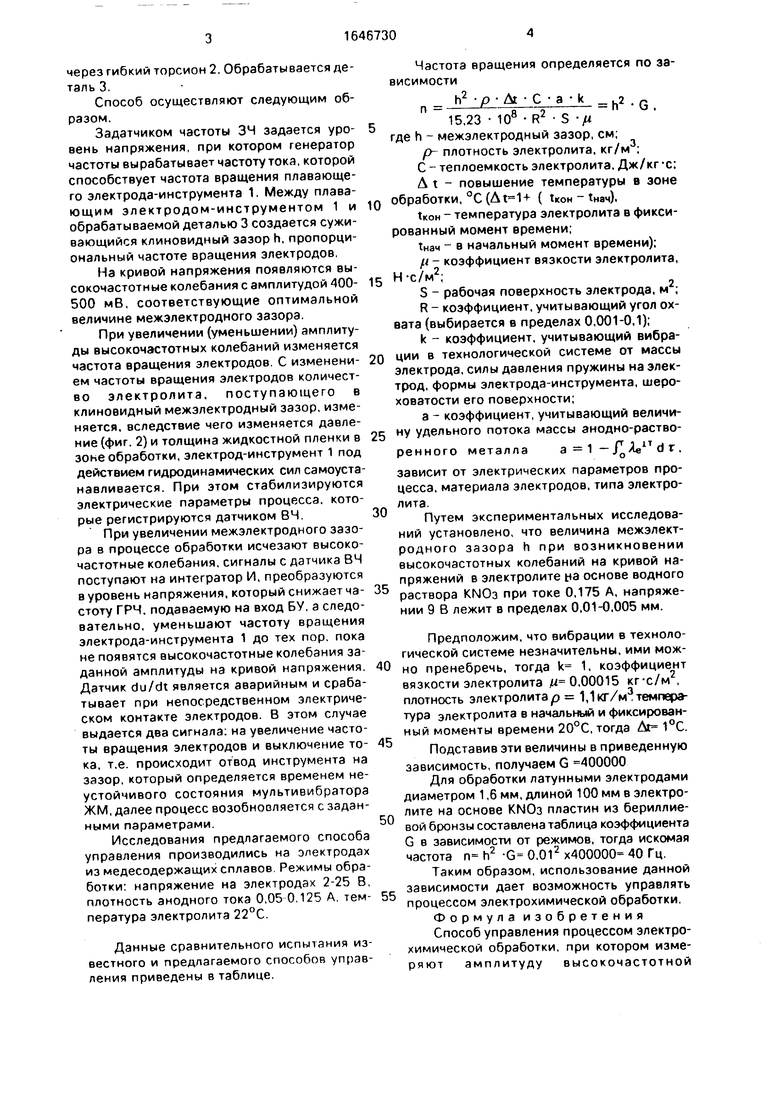

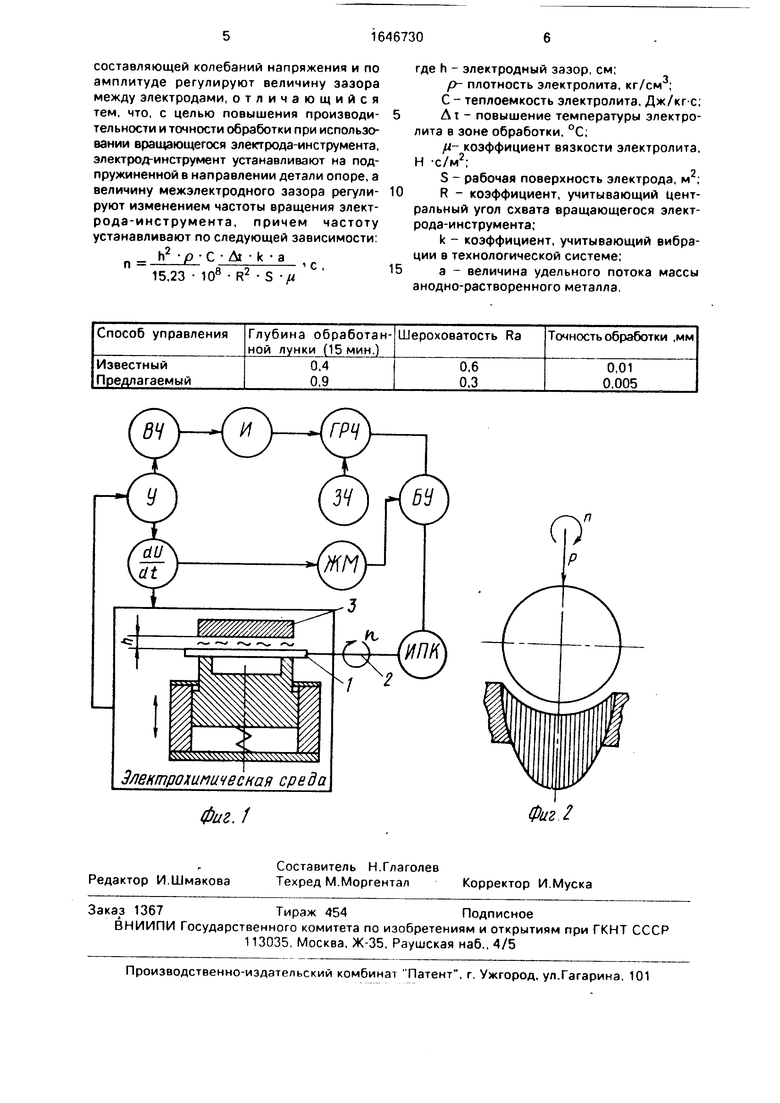

На фиг. 1 показана блок-схема автоматического устройства, реализующего способ управления; на фиг. 2 - эпюра распределения давления в зоне обработки.

Автоматическое устройство состоит из входного усилителя У, двух датчиков; высокочастотных колебаний ВЧ и резкого падения напряжения du/dt.

Остальные элементы устройства: И - интегратор, 34 - задатчик частоты, ГРЧ - генератор регулируемой частоты, ЖМ - ждущий мультивибратор.

В качестве исполнительного органа использован электромеханический привод, включающий блок управления БУ и малоинерционный двигатель ИПК-55, связанный с плавающим электродом-инструментом 1

О

о VI

CJ

о

через гибкий торсион 2. Обрабатывается деталь 3.

Способ осуществляют следующим образом.

Задатчиком частоты 34 задается уровень напряжения, при котором генератор частоты вырабатывает частоту тока, которой способствует частота вращения плавающего электрода-инструмента 1. Между плавающим электродом-инструментом 1 и обрабатываемой деталью 3 создается суживающийся клиновидный зазор h, пропорциональный частоте вращения электродов,

На кривой напряжения появляются высокочастотные колебания с амплитудой 400- 500 мВ, соответствующие оптимальной величине межэлектродного зазора.

При увеличении (уменьшении) амплитуды высокочастотных колебаний изменяется частота вращения электродов. С изменением частоты вращения электродов количество электролита, поступающего в клиновидный межэлектродный зазор, изменяется, вследствие чего изменяется давление (фиг. 2) и толщина жидкостной пленки в зоне обработки, электрод-инструмент 1 под действием гидродинамических сил самоустанавливается. При этом стабилизируются электрические параметры процесса, которые регистрируются датчиком ВЧ.

При увеличении межэлектродного зазора в процессе обработки исчезают высокочастотные колебания,сигналы с датчика ВЧ поступают на интегратор И, преобразуются в уровень напряжения, который снижает частоту ГРЧ, подаваемую на вход БУ, а следовательно, уменьшают частоту вращения электрода-инструмента 1 до тех пор. пока не появятся высокочастотные колебания заданной амплитуды на кривой напряжения. Датчик du/dt является аварийным и срабатывает при непосредственном электрическом контакте электродов. В этом случае выдается два сигнала: на увеличение частоты вращения электродов и выключение тока, т.е. происходит отвод инструмента на зазор, который определяется временем неустойчивого состояния мультивибратора ЖМ, далее процесс возобновляется с заданными параметрами.

Исследования предлагаемого способа управления производились на электродах из медесодержащих сплавов. Режимы обработки: напряжение на электродах 2-25 В, плотность анодного тока 0,05 0,125 А. температура электролита 22°С.

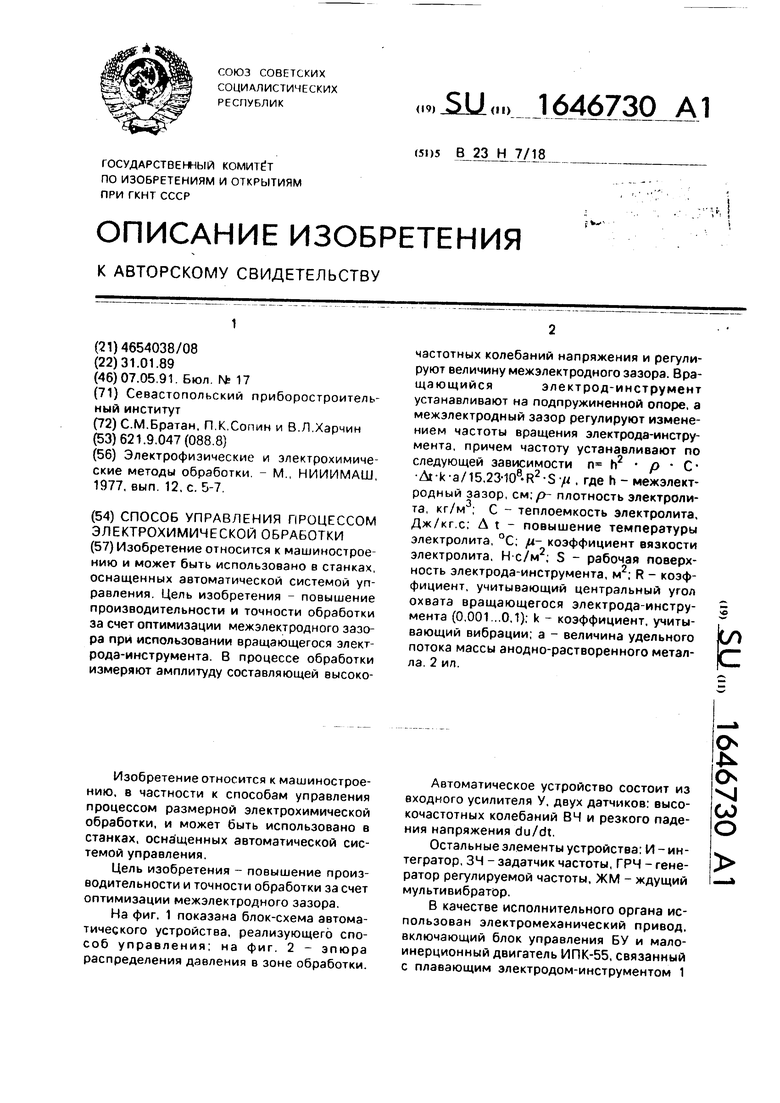

Данные сравнительного испытания известного и предлагаемого способов управления приведены в таблице.

Частота вращения определяется по зависимости

2

h2 G ,

п

0

5

h2 р At С а k 15,23 108 R2 S ц

где h - межэлектродный зазор, см; р- плотность электролита, кг/м3; С - теплоемкость электролита, Дж/кг -с; At- повышение температуры в зоне

0 Обработки, °C( + ( 1кон-Т.Нач).

tuoH - температура электролита в фиксированный момент времени;

т.нач - в начальный момент времени);

// - коэффициент вязкости электролита, 5 Н-с/м2;

S - рабочая поверхность электрода, м2;

R - коэффициент, учитывающий угол охвата (выбирается в пределах 0,001-0,1);

k - коэффициент, учитывающий вибра- 0 ции в технологической системе от массы электрода, силы давления пружины на электрод, формы электрода-инструмента, шероховатости его поверхности;

а - коэффициент, учитывающий величи- 5 ну удельного потока массы анодно-раствореиного металла а 1 - Г Де1Т d г .

зависит от электрических параметров процесса, материала электродов, типа электролита.

Путем экспериментальных исследований установлено, что величина межэлектродного зазора h при возникновении высокочастотных колебаний на кривой напряжений в электролите на основе водного раствора КМОз при токе 0,175 А, напряжении 9 В лежит в пределах 0,01-0.005 мм.

Предположим, что вибрации в технологической системе незначительны, ими мож- но пренебречь, тогда k 1, коэффициент вязкости электролита ,00015 кг-с/м2, плотность электролитар 1,1 кг/м3температура электролита в начальный и фиксированный моменты времени 20°С, тогда Дг 1°С.

Подставив эти величины в приведенную

зависимость, получаем G 400000

Для обработки латунными электродами диаметром 1,6 мм, длиной 100 мм в электролите на основе КМОз пластин из бериллие- вой бронзы составлена таблица коэффициента G в зависимости от режимов, тогда искомая частота n h2 -G 0.012 х400000 40 Гц,

Таким образом, использование данной зависимости дает возможность управлять процессом электрохимической обработки, Формула изобретения Способ управления процессом электрохимической обработки, при котором измеряют амплитуду высокочастотной

составляющей колебаний напряжения и по амплитуде регулируют величину зазора между электродами, отличающийся тем, что, с целью повышения производи- тельности и точности обработки при использовании вращающегося электрода-инструмента, электрод-инструмент устанавливают на подпружиненной в направлении детали опоре, а величину межэлектродного зазора регули- руют изменением частоты вращения электрода-инструмента, причем частоту устанавливают по следующей зависимости1

и2 р С At k а

,8 . D2

П

15,23 10

S //

с ,

где h - электродный зазор, см;

р- плотность электролита, кг/см ;

С - теплоемкость электролита, Дж/кг-с:

Д t - повышение температуры электролита в зоне обработки, °С;

//- коэффициент вязкости электролита. Н -с/м2;

S - рабочая поверхность электрода, м2;

R - коэффициент, учитывающий центральный угол схвата вращающегося электрода-инструмента;

k - коэффициент, учитывающий вибрации в технологической системе;

а - величина удельного потока массы анодно-растворенного металла,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЭРОЗИОННОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2428287C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ МЕЖЭЛЕКТРОДНОГО ЗАЗОРА ПРИ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКЕ | 2001 |

|

RU2211121C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2220031C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2465991C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2476297C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2271905C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1990 |

|

RU2038928C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ (ВАРИАНТЫ) | 2009 |

|

RU2426628C2 |

| Способ размерной электрохимической обработки | 1987 |

|

SU1484505A1 |

Изобретение относится к машиностроению и может быть использовано в станках, оснащенных автоматической системой управления. Цель изобретения - повышение производительности и точности обработки за счет оптимизации межэлектродного зазора при использовании вращающегося электрода-инструмента. В процессе обработки измеряют амплитуду составляющей высокочастотных колебаний напряжения и регулируют величину межэлектродного зазора. Вра- щающийсяэлектрод-инструмент устанавливают на подпружиненной опоре, а межэлектродный зазор регулируют изменением частоты вращения электрода-инструмента, причем частоту устанавливают по следующей зависимости n h2 р С Afk-a/15,23-108-R2-Sy/. где h - межэлектродный зазор, см;/ плотность электролита, кг/м ; С - теплоемкость электролита. Дж/кг.с; At- повышение температуры электролита, °С; /л- коэффициент вязкости электролита, Н С/м2; S - рабочая поверхность электрода-инструмента, м2; R - коэффициент, учитывающий центральный угол охвата вращающегося электрода-инструмента (0,001...0.1); k - коэффициент, учитывающий вибрации; а - величина удельного потока массы анодно-растворенного металла. 2 ил. Ё

| Электрофизические и электрохимические методы обработки | |||

| - М., НИИИМАШ, 1977 | |||

| вып | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-05-07—Публикация

1989-01-31—Подача