Группа изобретений относится к области неразрушающего контроля объектов с целью обнаружения на них поверхностных дефектов.

Известен способ автоматизированного контроля сплошности изделий и устройство для его реализации [RU 2720457 C1, G01N 25/72, 29.04.2020], который включает размещение на изделии в начале траектории сканирования эталонного дефекта, соответствующего по характеристикам реальному дефекту в изделии и имеющего размеры, соответствующие минимально возможным размерам дефекта в изделии, измерение перед проведением контроля величины сигнала на изделии на расстоянии не более размера минимального дефекта, измерение величины изменения сигнала на эталонном дефекте, установку величины порогового сигнала для выявления дефектов в изделии, двухмерное сканирование в координатах х, у поверхности контролируемого объекта по траектории возвратно-поступательного движения датчиком излучения физического поля с шагом Δх, Δу, воздействие на изделие в процессе сканирования физическим полем в виде импульсного сигнала с частотой fи, измерение величины сигналов излучения физического поля после взаимодействия с изделием с каждой точки поверхности изделия, регистрацию дефектов путем сравнения текущего значения сигнала по траектории сканирования с значением пороговым сигнала, согласно изобретению, при обнаружении дефекта увеличивают частоту импульсов воздействия физическим полем и уменьшают шаг сканирования.

Недостатком известного способа является высокая вероятность неточности обнаружения дефектов типа коррозионных трещин и коррозионных язв в связи с тем, что формирование сигналов от таких дефектов для ультразвукового контроля неразрывно связано с интерференционным эффектом, зависящим от частоты, который во многом будет определять чувствительность контроля. Это обстоятельство в данном случае значительно ухудшает качество обнаружения коррозионных трещин и коррозионных язв.

Известно также техническое решение для сплошного сканирующего контроля качества изделий цилиндрической формы [RU 2455625 C1, G01M 3/18, F17D 5/06, G01N 29/265, 10.07.2012], содержащее блок контрольно-измерительной аппаратуры, дистанционного управления и обмена данными и механизм перемещения по цилиндрической поверхности, а также блок контрольно-измерительной аппаратуры, дистанционного управления и обмена данными, включающий электрошкаф, установленный на одной из платформ, комплект диагностических датчиков (вихретокового, электромагнитно-акустического, визуального контроля, а также датчиков обнаружения координат местоположения дефектов и иных аномалий), смонтированных с помощью кронштейнов на одной из платформ с возможностью регулировки расстояния от поверхности датчиков до поверхности объекта контроля и их положения относительно образующей цилиндрической поверхности этого объекта, батареи электропитания, закрепленные на свободной (или свободных) от диагностического оборудования платформе (или платформах) и пульт дистанционного управления.

Недостатком этого технического решения является относительно низкая точность обнаружения дефектов.

Наиболее близким техническим решением к заявленному способу автоматизированного неразрушающего контроля и устройству для его реализации является техническое решение [RU 2764607 C1, G01N 29/04, G01M 3/18, 18.01.2022], которое включает способ автоматизированного неразрушающего контроля цилиндрических объектов, осуществляемый автоматизированным комплексом для проведения неразрушающего контроля, оснащенным сканирующей головкой, на которой расположены телекамера для проведения визуального контроля, а также вихретоковые датчики для проведения вихретокового контроля и ультразвуковые электромагнитно-акустические датчики для проведения ультразвукового контроля, в ходе которого перед проведением автоматизированного неразрушающего контроля проводят настройку упомянутых вихретоковых и ультразвуковых электромагнитно-акустических датчиков, после чего осуществляют неразрушающий контроль протяженного цилиндрического объекта при одновременной работе вышеупомянутых телекамеры и датчиков вихретокового и ультразвукового контроля, причем, настройку вихретоковых датчиков осуществляют на стандартных образцах, имитирующих язвы и трещины, а настройку ультразвуковых электромагнитно-акустических датчиков осуществляют на стандартных образцах, имитирующих трещины, в результате настройки вихретоковых датчиков строят комплексную плоскость, отображая на ней пороговые уровни и области язв и трещин, а в результате настройки ультразвуковых датчиков строят А-развертку, отображая на ней пороговый уровень, область трещин и область повышенной чувствительности для остальных типов дефектов, причем на упомянутой А-развертке по оси абсцисс представлено время прихода сигнала, по оси ординат - амплитуда сигнала, затем проводят неразрушающий контроль протяженного цилиндрического объекта при одновременной работе датчиков вихревого и ультразвукового контроля и телекамеры, при этом, при проведении неразрушающего контроля вихретоковыми датчиками, в случае попадания сигнала в область трещин (ВК-Т) и в область язв (ВК-Я) в программном обеспечении одноименным параметрам ВК-Т и ВК-Я присваивают значение «1», что свидетельствует о наличие дефекта или о ложном срабатывании датчиков, а в случае непопадания сигнала в области трещин и язв упомянутым выше одноименным параметрам присваивают значение «0», при проведении неразрушающего контроля ультразвуковыми датчиками, в случае попадания сигнала в область трещин (УК-Т) и в область всех остальных типов дефектов (УК-Пч) в программном обеспечении одноименным параметрам УК-Т и УК-Пч присваивают значение «1», а в случае непопадания сигнала в указанные области упомянутым параметрам УК-Т и УК-Пч присваивают значение «0», при проведении неразрушающего контроля посредством телекамеры, программное обеспечение идентифицирует на изображении, полученном с телекамеры, светлый цвет продуктов коррозии, присваивая параметру Т-СЦ, отвечающему за наличие светлого цвета продуктов, значение «1», и остатки праймера, присваивая параметру Т-ОП, отвечающему за наличие остатков праймера, значение «1», при этом в случае сигнализации о наличии язвы по результатам вихретокового контроля, то есть в случае получения значения параметра ВК-Я, равным «1», производят оценку результатов телевизионного контроля в этой области, и в случае, если остатки праймера в ней не идентифицированы, то есть значение параметра Т-ОП равно «0», то исследуемую область классифицируют как область язв, а в случае обнаружения остатков праймера, то есть при значении параметра Т-ОП, равном «1», исследуемую область проверяют ультразвуковыми датчиками на повышенной чувствительности, принимая, что у вихретоковых датчиков произошло ложное срабатывание, и в случае наличия ультразвукового сигнала, то есть при значении параметра УК-Пч, равном «1», область классифицируют как область с наличием коррозионной язвы, в противном случае, при значении параметра УК-Пч, равном «0», принимают, что у ультразвуковых датчиков произошло ложное срабатывание, в случае сигнализации о наличии трещины по результатам вихретокового контроля осуществляют оценку результатов телевизионного контроля и если идентифицирован светлый цвет продуктов коррозии, то есть значение параметра Т-СЦ равно «1», то данную область классифицируют как область с наличием коррозионного растрескивания под напряжением, в противном случае, при Т-СЦ, равном «0», принимают, что у вихретоковых датчиков произошло ложное срабатывание, в результате чего осуществляют контроль ультразвуковыми датчиками, при этом в случае наличия сигнала, то есть при значении параметра УК-Т, равном «1», исследуемую область классифицируют как область с наличием коррозионного растрескивания под напряжением, в противном случае, при значении параметра УК-Т, равном «0», принимают, что у ультразвуковых датчиков произошло ложное срабатывание, после чего области, идентифицированные как области с наличием язв и с наличием коррозионного растрескивания под напряжением, объединяют посредством известных алгоритмов кластеризации, а длину и ширину выявленных дефектов определяют путем сопоставления данных проведенного неразрушающего контроля с данными энкодера и акселерометра, установленными на устройстве, проводящем автоматизированный неразрушающий контроль, а глубину обнаруженных дефектов определяют либо по корреляционным зависимостям амплитуды сигнала вихретоковых и ультразвуковых датчиков контроля, полученных экспериментально, либо по результатам проведения лазерной профилеметрии.

Устройство, которое реализует этот способ, выполнено в виде автоматизированный комплекс для проведения неразрушающего контроля цилиндрических объектов, в состав которого входят сканирующая головка, включающая в себя систему визуального контроля дефектов, системы датчиков вихревого и ультразвукового контроля дефектов, механизм перемещения, состоящий из ведомых и приводных колес, электродвигатели, источники питания, а также регулятор диаметра автоматизированного комплекса, отличающийся тем, что приводные колеса оснащены датчиками пути, система визуального контроля включает в себя телевизионную камеру, расположенную на сканирующей головке между линией датчиков ультразвукового контроля и линией вихретоковых датчиков, при этом телевизионная камера установлена относительно поверхности исследуемого цилиндрического объекта на высоту, при которой диаметр зоны ее обзора больше или равен ширине ряда вихретоковых датчиков контроля, которые в свою очередь расположены на сканирующей головке в шахматном порядке и в количестве, позволяющем обеспечить ширину зоны контроля, превышающую величину шага спиральной траектории, по которой автоматизированный комплекс движется вдоль исследуемого цилиндрического объекта, система ультразвукового контроля включает в себя электромагнитно-акустические датчики контроля, также расположенные на сканирующей головке в шахматном порядке, при этом ряды датчиков вихретокового и ультразвукового контроля на сканирующей головке разнесены на расстояние, превышающее неконтролируемую зону датчиков ультразвукового контроля.

Кроме того, в частном случае выполнения автоматизированного комплекса, он оснащен акслерометрами и энкодером, а телевизионная камера визуальной системы контроля оснащена лазерными триангуляционными датчиками.

Недостатком указанного ближайшего технического решения является относительно низкая точность контроля, обусловленная низкой вероятностью обнаружения дефектов в связи с тем, что контроль за дефектами ультразвуковым методом неразрушающего контроля осуществляют с постоянным порогом чувствительности, который не адаптирован к реальному уровню помех, влияющих на результаты контроля для данной исследуемой области поверхности объекта, что приводит к ухудшению возможности обнаружения дефектов и, соответственно, снижению надежности и достоверности результатов совместного вихретокового, ультразвукового и визуального контроля поверхности объекта.

Задачей изобретений является разработка способа и соответствующего ему устройства для его реализации, которые обеспечивают увеличение точности контроля.

Технический результат, на достижение которого направлена заявленная группа изобретений, заключается в увеличении точности контроля с одновременным повышением оперативности контроля (скорости проведения диагностики).

Поставленная задача решается, а требуемый технический результат достигается в способе автоматизированного неразрушающего контроля поверхностных дефектов объектов, осуществляемого устройством для проведения неразрушающего контроля, оснащенного сканирующей головкой, на которой расположены телекамера для проведения визуального контроля, а также вихретоковые датчики для проведения вихретокового контроля и ультразвуковые пьезоэлектрические датчики для проведения ультразвукового контроля, в ходе которого перед проведением автоматизированного неразрушающего контроля проводят настройку упомянутых вихретоковых и ультразвуковых пьезоэлектрических датчиков, после чего осуществляют неразрушающий контроль при одновременной работе вышеупомянутых телекамеры и датчиков вихретокового и ультразвукового контроля, причем настройку вихретоковых датчиков осуществляют на стандартных образцах с моделями, имитирующими язвы и трещины на поверхности объектов, а ультразвуковых пьезоэлектрических датчиков - с моделями имитирующими трещины, согласно изобретению на способ, по результатам настройки вихретоковых датчиков строят комплексную плоскость, отображая на ней пороговые уровни с областями для язв (область ВК-Я) и трещин (область ВК-Т), а в результате настройки ультразвуковых датчиков строят А-развертку, отображая на ней неизменный в процессе сканирования пороговый уровень чувствительности соответствующий имитирующей трещине (область УК-Т) и изменяемый в процессе сканирования пороговый уровень, соответствующий максимальной чувствительности с учетом уровня помех для данного участка поверхности объекта (область УК-ПИ), причем, на упомянутой А-развертке по оси абсцисс представлено время прихода сигнала, по оси ординат - амплитуда сигнала, затем проводят неразрушающий контроль, сканируя объект при одновременной работе телекамеры, датчиков вихревого и ультразвукового контроля, при этом, при проведении неразрушающего контроля вихретоковыми датчиками, в случае попадания сигнала в область трещин (ВК-Т) или в область язв (ВК-Я) одноименным параметрам ВК-Т и ВК-Я присваивают значение «1», что свидетельствует о наличие дефекта или о ложном срабатывании датчиков, а в случае непопадания сигнала в области трещин и язв упомянутым выше одноименным параметрам присваивают значение «0», при проведении неразрушающего контроля ультразвуковыми датчиками, в случае попадания сигнала в область с неизменяемым порогом чувствительности (УК-Т) или в область с изменяемым порогом чувствительности (УК-ПИ) в одноименным параметрам УК-Т и УК-ПИ присваивают значение «1», а в случае непопадания сигнала в указанные области упомянутым параметрам УК-Т и УК-ПИ присваивают значение «0», при проведении неразрушающего контроля посредством телекамеры, на изображении, полученном с телекамеры, светлый цвет продуктов коррозии (область Т-СЦ), присваивают параметру Т-СЦ значение «1», или остатков праймера (область Т-ОП), присваивают параметру Т-ОП значение «1», а в случае отсутствия светлого цвета продуктов коррозии и остатков праймера упомянутым выше одноименным параметрам Т-СЦ и Т-ОП присваивают значение «0», при этом, в случае сигнализации о наличии язвы по результатам вихретокового контроля и получения значения параметра ВК-Я, равным «1», производят оценку результатов телевизионного контроля в этой области, и в случае, если остатки праймера в ней не идентифицированы и присвоения значению параметра Т-ОП, равным «0», то исследуемую область классифицируют как область язв, а в случае обнаружения остатков праймера и присвоения значении параметра Т-ОП, равного «1», исследуемую область проверяют ультразвуковыми датчиками с изменяемым порогом чувствительности согласно в зависимости от уровня помех, влияющих на результаты контроля для данной исследуемой области с учетом ложного срабатывания вихретоковых датчиков и в случае наличия ультразвукового сигнала при присвоении параметру УК-ПИ, равного «1», область классифицируют как область с наличием коррозионной язвы, в противном случае, при значении параметра УК-ПИ равном «0», принимают, что у ультразвуковых датчиков произошло ложное срабатывание, в случае сигнализации о наличии трещины по результатам вихретокового контроля, при значении ВК-Т, равным «1» осуществляют оценку результатов телевизионного контроля и если идентифицирован светлый цвет продуктов коррозии, то есть значение параметра Т-СЦ равно «1», то данную область классифицируют как область с наличием коррозионного растрескивания под напряжением, в противном случае, при Т-СЦ равном «0», принимают, что у вихретоковых датчиков произошло ложное срабатывание, в результате чего осуществляют контроль ультразвуковыми датчиками и в случае присвоения параметру УК-Т, равного «1», исследуемую область классифицируют как область с наличием коррозионной трещины под напряжением, в противном случае, при значении параметра УК-Т равном «0», принимают, что у ультразвуковых датчиков произошло ложное срабатывание, после чего определяют наличие сигнала в области УК-ПИ и при присвоении значению параметра УК-ПИ, равного «1», исследуемую область классифицируют как область с наличием коррозионной трещины под напряжением, в противном случае, при значении параметра УК-ПИ равного «0», принимают, что у ультразвуковых датчиков произошло ложное срабатывание, после чего области, идентифицированные как области с наличием язв и с наличием коррозионных трещин под напряжением, объединяют, а длину и ширину выявленных дефектов определяют путем сопоставления данных проведенного неразрушающего контроля с данными энкодера и акселерометра, установленных на устройстве, проводящем автоматизированный неразрушающий контроль, а глубину обнаруженных дефектов определяют либо по корреляционным зависимостям амплитуды сигнала вихретоковых и ультразвуковых датчиков контроля, полученных экспериментально, либо по результатам проведения лазерной профилеметрии.

Кроме того, требуемый технический результат относительно устройства для реализации способа, достигается тем, что устройство для автоматизированного неразрушающего контроля поверхностных поверхностей объектов, содержат сканирующую головку, включающую блок визуального контроля дефектов, блоки датчиков вихревого и ультразвукового контроля дефектов, узел перемещения сканирующей головки, датчики пути и энкодер, согласно изобретению на устройство, датчики, установленные в блоках вихретокового и ультразвукового контроля, располагаются в положениях, обеспечивающих в исследуемой области объекта одновременное синергетическое взаимодействие с дефектом электромагнитного и акустического полей в количестве, позволяющем обеспечить ширину зоны контроля, превышающую величину шага траектории, по которой блоки вихретокового и ультразвукового контроля перемещаются относительно поверхности объекта в составе узла манипуляторного типа с шестеренчатым приводом линейного перемещения платформы, включающей каретки для установки на линейные направляющие несущей рамы, содержащей зубчатую рейку для возможности осуществления линейного перемещения.

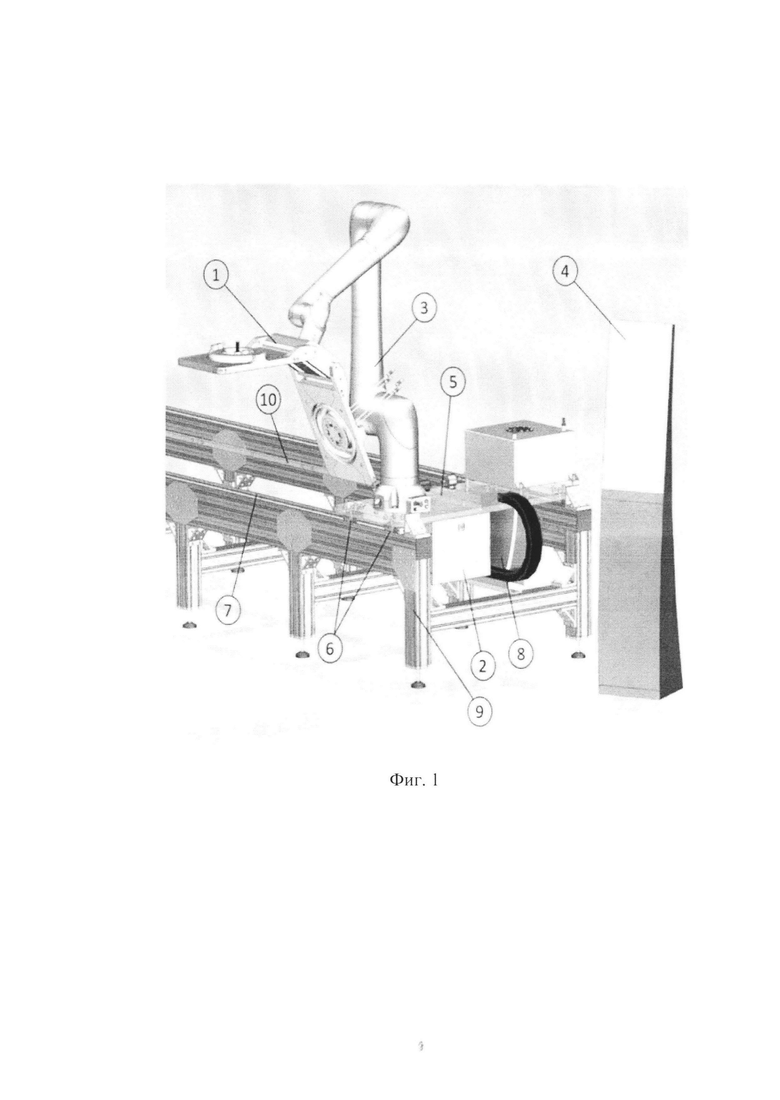

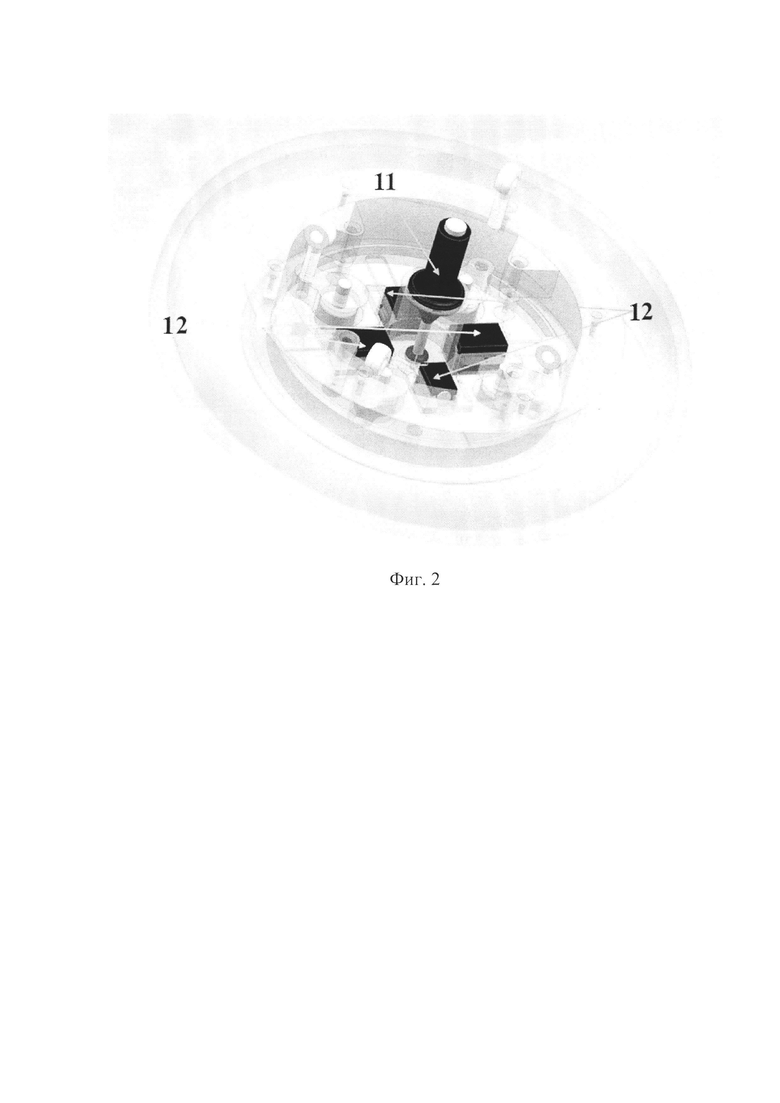

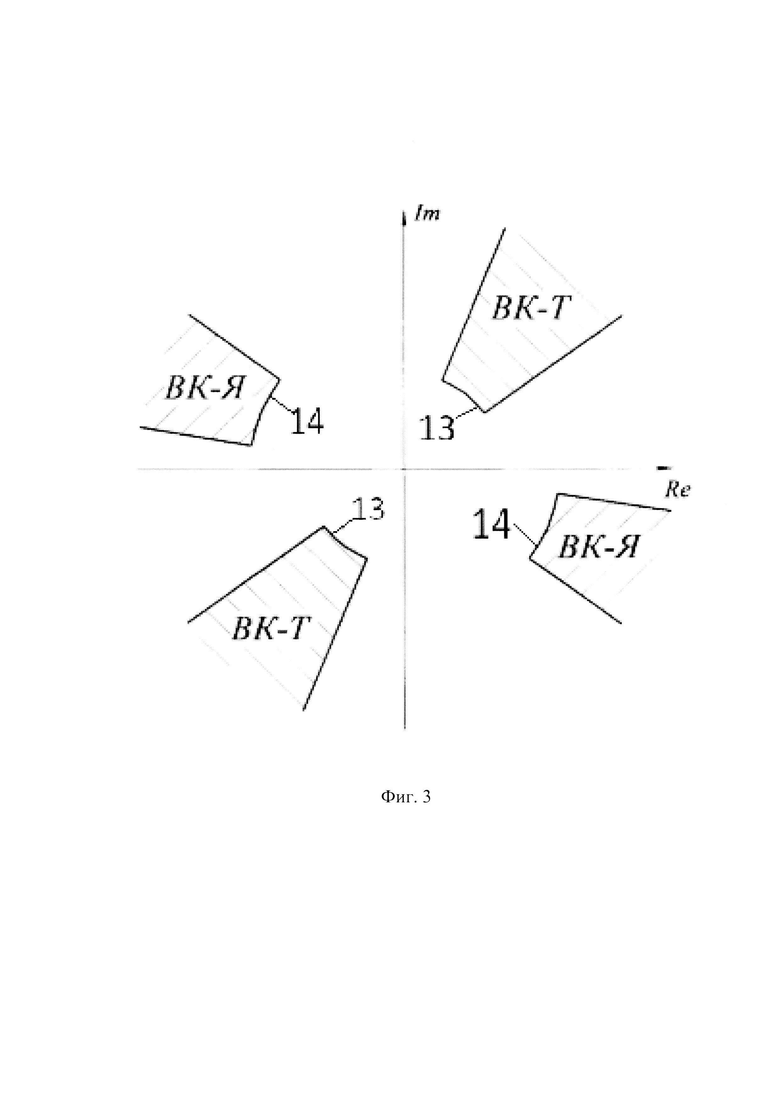

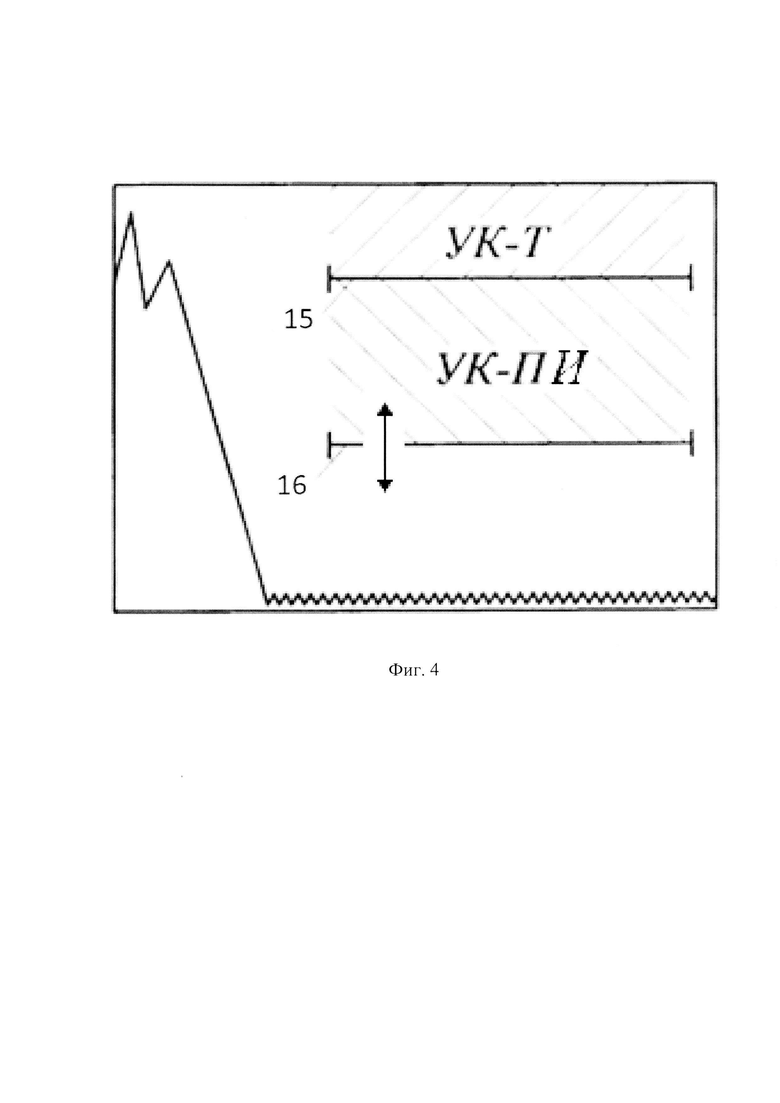

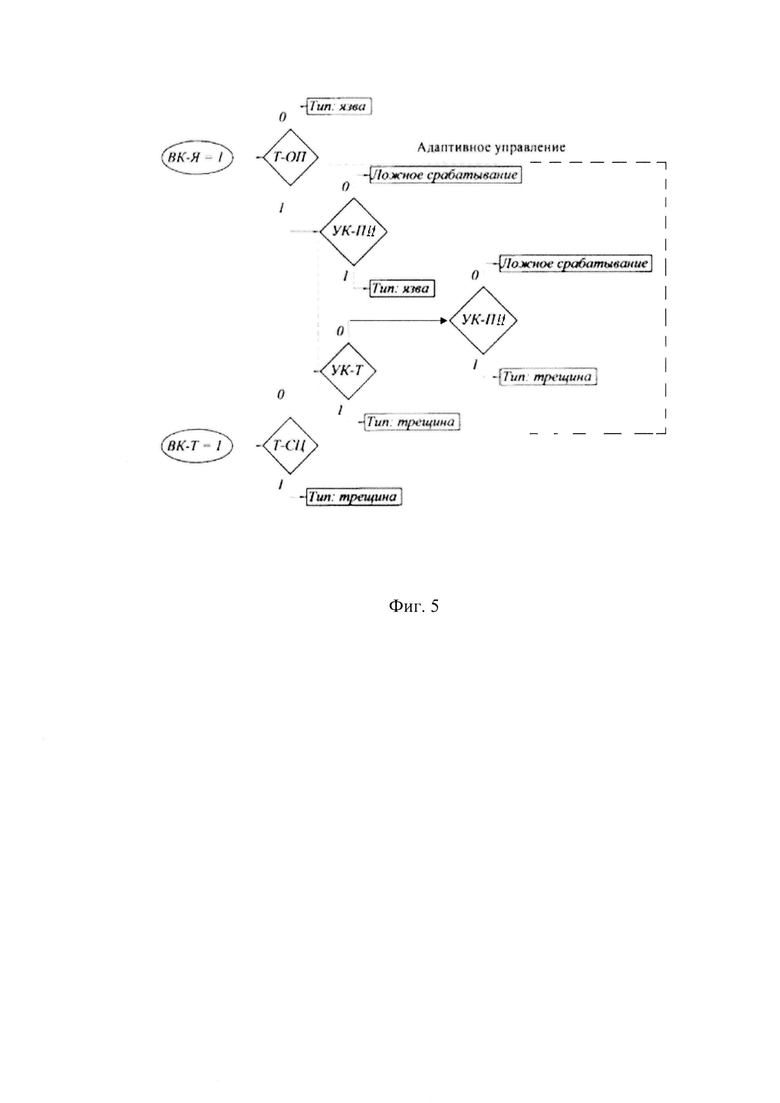

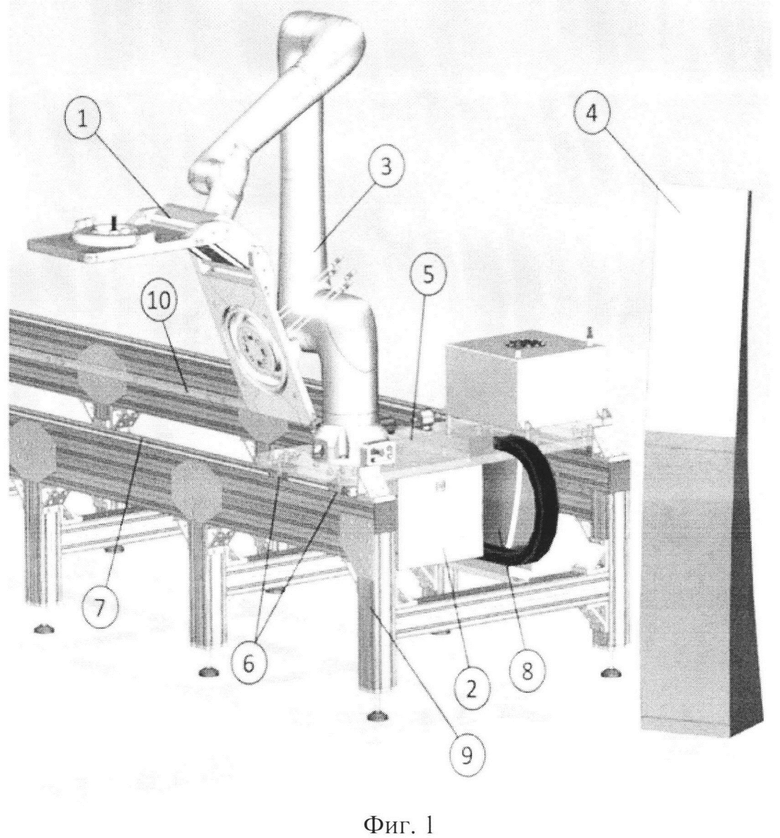

Сущность заявленной группы изобретений поясняется чертежами (фиг. 1-5), на которых представлены:

на фиг. 1 - общий вид устройства для проведения автоматизированного неразрушающего контроля поверхностных дефектов объектов;

на фиг. 2 - схема расположения датчиков вихретокового, ультразвукового и визуального контроля на сканирующей головке и направления движения сканирующей головки относительно сканируемой поверхности объекта;

на фиг. 3 - схема комплексной плоскости системы вихретокового контроля;

на фиг. 4 - схема А-развертки системы ультразвукового контроля;

на фиг. 5 - алгоритм комплексирования данных и адаптивного управления.

Устройство (фиг. 1) для проведения автоматизированного неразрушающего контроля дефектов поверхностей объектов включает в себя:

- сканирующую головку 1, включающую телекамеру и блоки датчиков для вихретокового и ультразвукового контроля, с электронными блоками контроля 2 и узлом подачи контактной жидкости с помощью насоса из специальной емкости к датчикам ультразвукового контроля;

узел 3 манипуляторного типа для перемещения сканирующей головки;

- стойку 4 управления с электронными блоками управления узла 3 манипуляторного типа;

- платформу 5, для размещения используемого оборудования, включающую каретки 6 для установки на линейные направляющие 7;

- шестеренчатый привод 8 линейного перемещения платформы;

- несущую раму 9, включающую в себя линейные направляющие и зубчатую рейку 10 для возможности осуществления линейного перемещения.

Остальные части комплекса - приспособления, позволяющие определять местоположение сканирующей головки 1, координаты и положение дефекта на развертке контролируемого объекта определяют на основе данных датчика пути и энкодер (на чертеже не показаны).

На схеме фиг. 2 расположения датчиков вихретокового и ультразвукового контроля на сканирующей головке и направления движения сканирующей головки относительно сканируемого объекта, где 11 - датчики вихретокового контроля, 12 - датчики ультразвукового контроля.

Сканирующая головка 1 с содержащимися на ней блоками датчиков вихретокового, ультразвукового и визуального контроля, а также электронные блоки упомянутых видов контроля помещены на узел 3 манипуляторного типа для перемещения сканирующей головки 1. При этом блоки датчиков (фиг. 2) состоят из преобразователей вихретокового контроля, пьезоэлектрических преобразователей ультразвукового контроля и камеры для телевизионного контроля, которая так же может быть дополнена одним или несколькими лазерными триангуляционными датчиками для проведения лазерной профилеметрии. Датчики всех видов контроля в блоках работают одновременно. В качестве ультразвуковых датчиков выбраны пьезоэлектрические датчики, излучающие поверхностные и объемные ультразвуковые волны.

Особенностью конструкции блока датчиков вихретокового и ультразвукового контроля сканирующей головки является наличие пружинного подвеса для каждой из блоков, что позволяет датчикам всегда располагаться касательно по отношению к поверхности трубы, что позволяет использовать наименьшее количество контактной жидкости и, как следствие, создавать меньшую ванну для ее удержания. При этом датчики вихретокового и ультразвукового контроля расположены в положениях, обеспечивающих в исследуемой области объекта одновременное синергетическое взаимодействие с дефектом электромагнитного и акустического полей в количестве позволяющем обеспечить ширину зоны контроля, превышающую величину шага траектории, а именно, преобразователи ультразвукового контроля расположены по кругу, а в его центральной части располагаются вихретоковые преобразователи.

Блок визуального (телевизионного) контроля включает телекамеру высокого разрешения, позволяющая делать серии снимков с дальнейшим созданием на их основе карты развертки поверхности трубы. Упомянутая камера располагается на высоте, относительно поверхности исследуемого объекта, при которой диаметр зоны обзора камеры имеет значение, большее или равное области контролируемой вихретоковыми датчиками. Следует отметить, что чем выше относительно сканируемой поверхности находится камера, тем большую область охватывает ее съемка. В данном случае необходимо, чтобы камера делала съемку той же области, что контролируют и вихретоковые датчики, поскольку в заявленном устройстве все датчики контроля работают одновременно, то есть контролируя все вместе одну зону сканируемого объекта.

Данные с блоков датчиков поступают в электронные блоки вихретокового, ультразвукового и визуального (телевизионного) контроля, в которых происходит преобразование сигналов для дальнейшей передачи информации на стойку 4 управления.

Узел 3 манипуляторного типа подводит сканирующую головку к поверхности контролируемой трубы и непосредственно прижимает к ней, реализуя заданные траектории сканирования и в случае необходимости осуществляет регулировку положения блока в радиальном направлении. Узел 3 манипуляторного типа размещен на платформе 5, обеспечивающей также размещение и другого используемого оборудования в непосредственной близости от блока сканирующей головки, что позволяет уменьшить длину линий связи для обмена информации и сократить число и длину кабельных линий электропитания, что улучшает качество и безопасность процесса сканирования. Шестеренчатый привод 8 линейного перемещения в совокупности с зубчатой рейкой 10 и системой линейных направляющих 7, установленных на несущей раме 9, позволяет реализовать линейное перемещение всей платформы с оборудованием вдоль протяженного объекта.

Обмен информацией со всеми датчиками, входящими в систему управления движением платформы (концевики конечного положения, лазерные и магнитные датчики определения положения платформы), управление приводом линейного перемещения и устройством манипуляторного типа 3 осуществляется с помощью блока оборудования 4, расположенному в стойке управления 4, в которой происходит запись преобразованных сигналов от блока датчиков, а также построение карты развертки поверхности трубы и наложением на нее координатной сетки и указанием дефектных секторов.

Способ автоматизированного неразрушающего контроля плоских, цилиндрических и сферических объектов который реализуется посредством описанного выше устройства, осуществляется следующим образом.

Контролируемый объект устанавливается рядом на специальные ложементы, обеспечивающие его расположение в одной горизонтальной плоскости рядом с устройством для автоматизированного контроля.

Включают источники электропитания отдельных узлов устройства, которые питают электродвигатели узла 3 манипуляторного типа, электронные блоки контроля, насос узла подачи контактной жидкости к датчикам ультразвукового контроля, электронные блоки управления узла манипуляторного типа и электродвигатели для линейного перемещения платформы 8.

Таким образом, в устройстве узел 3 манипуляторного типа начинает перемещаться вдоль оси исследуемой трубы, которая, в свою очередь, совершает вращение вокруг своей оси, обеспечивая, таким образом, перемещение сканирующей головки по спиральной траектории с целью выявления поверхностных и объемных дефектов блоком датчиков, подключенных к электронным блокам (дефектоскопам) систем вихретокового, ультразвукового и визуального (телевизионного) контроля.

Выявление (контроль) дефектов осуществляют при одновременной работе датчиков вихревого и ультразвукового контроля и телекамеры, то есть, при одновременной работе трех упомянутых выше систем контроля (вихретоковой, ультразвуковой и визуальной (телевизионной)).

Как было указано выше, система вихретокового контроля включает в себя набор низкочастотных вихретоковых датчиков, расположенных в положениях, обеспечивающих в исследуемой области объекта одновременное синергетическое взаимодействие с дефектом электромагнитного и акустического полей в количестве позволяющем обеспечить ширину зоны контроля, превышающую величину шага траектории.

На вихретоковый датчик из электронного блока подается напряжение, наводящее ЭДС в катушке преобразователя. В металле изделия наводятся вихревые токи и в результате искажения вихревых токов дефектами происходит изменения электромагнитного импеданса (индуктивного и реактивного сопротивлений) катушки вихретокового датчика. Аналоговые сигналы от вихретокового датчика оцифровываются в электронном блоке и представляются в виде комплексной плоскости.

В частном случае перед обследованием газопровода система вихретокового контроля настраивается на стандартном образце, содержащем поверхностный паз, имитирующий трещину, а также вертикальное сверление, имитирующее коррозионную язву. При настройке выявляется эталонный имитатор дефекта, а также записываются его параметры, такие как чувствительность и расположение. Далее, в процессе проведения неразрушающего контроля, все значения, полученные от сигналов датчиков, сравниваются с эталонными. В результате такой настройки, на комплексной плоскости системы вихретокового контроля устанавливаются первый 13 и второй 14 пороговые уровни (фиг. 3) соответственно, а также области трещин (ВК-Т) и язв (ВК-Я). При проведении контроля, в случае попадания сигнала в область ВК-Т в программном обеспечении параметру ВК-Т присваивается значение «1», аналогичная ситуация происходит с параметр ВК-Я при попадании сигнала в область ВК-Я.

Система ультразвукового контроля, как было указано выше, состоит из пьезоэлектрических датчиков, распложенных, как и вихретоковые, в положениях, обеспечивающих в исследуемой области объекта одновременное синергетическое взаимодействие с дефектом электромагнитного и акустического полей в количестве позволяющем обеспечить ширину зоны контроля, превышающую величину шага траектории. Каждый из пьезоэлектрических датчиков генерирует ультразвуковые волны. Упомянутые волны отражаются от дефектов и при возвращении в пьезоэлектрическом датчике на выходе генерируются приемные сигналы. Полученные сигналы оцифровываются в электронном блоке ультразвукового контроля и представляются в виде А-развертки, где по оси абсцисс представлено время прихода сигнала, а по оси ординат - амплитуда сигнала.

Перед обследованием протяженного цилиндрического объекта система ультразвукового контроля настраивается на стандартном образце, содержащем поверхностный паз, имитирующий трещину, в результате чего формируется на А-развертке (фиг. 4) и устанавливается первый пороговый уровень (15). При проведении контроля в случае попадания сигнала в область УК-Т (область с неизменяемым порогом чувствительности полученного после настройки на стандартном образце) в программном обеспечении параметру УК-Т присваивается значение «1». В области УК-ПИ (область с изменяемым порогом чувствительности) параметр УК-ПИ (16) полученный после настройки на стандартном образце, изменяется согласно заданному алгоритму в зависимости от уровня помех, влияющих на результаты контроля для данной исследуемой области.

Здесь следует отметить следующее. Пороговый уровень - это уровень сигнала, полученный от эталонного дефекта, выявленного на стандартном образце. В вихретоковом контроле настройка происходит по двум эталонным дефектам, имитирующим трещины и язвы, а в ультразвуковом - по одному эталонному дефекту, поэтому в случае проведения вихретокового контроля пороговых уровней два, а в случае проведения ультразвукового контроля пороговый уровень один. Система телевизионного контроля состоит из камеры и программного обеспечения к нему. Программное обеспечение идентифицирует на изображении, полученном с камеры: светлый цвет продуктов коррозии (в этом случае параметру Т-СЦ присваивается значение «1») и остатки праймера (в этом случае параметру Т-ОП присваивается значение «1»). По умолчанию значение всех параметров программном обеспечении имеет значение «0».

Определение типа дефекта в заявленном способе осуществляется с помощью алгоритма комплексирования данных и адаптивного управления, показанного на фиг. 5 следующим образом.

По результатам вихретокового контроля параметры ВК-Т и ВК-Я могут иметь значения либо «0», либо «1». В случае значений «0» данная область является бездефектной, в случае значений «1» возможно наличие дефекта или ложное срабатывание. Как известно, при проведении вихретокового контроля на ферромагнитных материалах с грубой шероховатостью возможны частые ложные срабатывания из-за неоднородности магнитной проницаемости и частых изменений зазора. Так же при обследовании газопроводов на трубах часто присутствуют остатки праймера, что гак же приводит к ложным срабатываниям вихретокового контроля.

В случае сигнализации о наличии язвы по результатам вихретокового контроля (значение параметра ВК-Я равно «1») производится оценка результатов телевизионного контроля с машинным зрением. Если остатки праймера не идентифицированы (значение параметра Т-ОП равно «0»), то данная область классифицируется как область с наличием коррозионной язвы. Если остатки праймера идентифицированы (значение параметра Т-ОП равно «1»), то возможно было ложное срабатывание системы вихретокового контроля и в этом случае включается алгоритм адаптивного управления: происходит контроль ультразвуковым способом на повышенной чувствительности и в случае наличия сигнала (значение параметра УК-ПИ равно «1») область классифицируется как область с наличием коррозионной язвы, в противном случае (значение параметра УК-ПИ равно «0») считается, что было ложное срабатывание.

В случае сигнализации о наличии трещины по результатам вихретокового контроля (значение параметра ВК-Т равно «1») производится оценка результатов телевизионного контроля с машинным зрением. Если идентифицирован светлый цвет продуктов коррозии (значение параметра Т-СЦ равно «1»), то данная область классифицируется как область с наличием коррозионного растрескивания под напряжением. Если не идентифицирован светлый цвет продуктов коррозии (значение параметра Т-СЦ равно «0»), то возможно было ложное срабатывание системы вихретокового контроля и в этом случае включается алгоритм адаптивного управления: происходит ультразвуковой контроль и в случае наличия сигнала (значение параметра УК-Т равно «1») область классифицируется как область с наличием коррозионного растрескивания под напряжением, в противном случае (значение параметра УК-Т равно «0») включается алгоритм адаптивного управления: происходит контроль ультразвуковым способом на повышенной чувствительности и в случае наличия сигнала (значение параметра УК-ПИ равно «1») область классифицируется как область с наличием коррозионной язвы, в противном случае (значение параметра УК-ПИ равно «0») считается, что было ложное срабатывание.

Области, идентифицированные как области с дефектами, объединяются с помощью известных алгоритмов кластеризации, а их длина и ширина определяются путем сопоставления данных контроля с данными энкодера и акселерометра, который устанавливаются в устройстве для автоматизированного контроля. Здесь следует отметить следующее. Кластеризация, как известно, это задача группирования множества объектов на подмножества (кластеры) таким образом, чтобы объекты из одного кластера были более похожи друг на друга, чем на объекты других кластеров по какому-либо критерию.

В случае заявленного способа, в программном обеспечении данные контроля хранятся в следующем виде: каждой координате развертки протяженного цилиндрического объекта (X, Y) присваивается некий набор нулей и единиц - результат работы разработанного алгоритма. На дефектную область обычно приходится несколько координат с набором нулей и единиц. Чтобы без участия человека программное обеспечение выдавало области дефектов, алгоритмы кластеризации должны объединять координаты в области, которые затем будут отображаться как дефекты.

Глубина коррозионных язв и трещин определяется по корреляционным зависимостям амплитуды сигнала вихретокового и ультразвукового контролей, полученных экспериментально, а также может быть уточнена по результатам лазерной профилеметрии, которая может проводиться в случае наличия в телекамере триангуляционных датчиков, с помощью которых и осуществляется профилеметрия объекта исследования. Насчет экспериментального получения сигналов о глубине коррозионных язв и трещин следует пояснить следующее. При вихретоковом контроле величина амплитуды сигнала зависит от глубины паза. Изготавливаются образцы с известной глубиной паза, имитирующего язву или трещину, производится контроль вихретоковым методом, после чего строится зависимость амплитуды сигнала от глубины паза. По результатам эксперимента составляется уравнение так называемой регрессии и вычисляется коэффициент корреляции. Если коэффициент корреляции по модулю больше 0,75, то считается, что зависимость сильная и уравнение регрессии можно использовать. Тогда, в процессе контроля значение амплитуды вихретокового сигнала представляется в уравнении регрессии и вычисляется глубина трещины.

По мере накопления размеченных данных для определения типа дефекта могут быть использованы и другие алгоритмы машинного обучения.

Реализация заявленного способа получения информации дефекте по результатам комплексирования данных вихретокового, ультразвукового и визуального (телевизионного) контроля, собираемых при одновременной работе всех трех систем контроля, позволит повысить точность контроля и его достоверность, а также достоверно определять тип дефектов и производить оценку их размеров, а также исключить ложные срабатывания, что значительно увеличит скорость обследования поверхностей объектов, например, труб газопроводов, исключая случаи повторного контроля.

С повышенной точностью обеспечивает контроль и заявленное устройство, реализующее заявленный способ, что также обеспечивает увеличение скорости диагностики магистральных трубопроводов при капитальном ремонте за счет исключения применения трудоемкого подтверждающего ручного неразрушающего контроля, а также обеспечивает повышение достоверности автоматизированного контроля дефектов.

Использование: для автоматизированного неразрушающего контроля поверхностных дефектов объектов. Сущность изобретения заключается в том, что используют сканирующую головку, включающую блок визуального контроля дефектов, блоки датчиков вихревого и ультразвукового контроля дефектов, узел перемещения сканирующей головки, датчики пути и энкодер, причем датчики, установленные в блоках вихретокового и ультразвукового контроля, располагаются в положениях, обеспечивающих в исследуемой области объекта одновременное синергетическое взаимодействие с дефектом электромагнитного и акустического полей в количестве, позволяющем обеспечить ширину зоны контроля, превышающую величину шага траектории, по которой блоки вихретокового и ультразвукового контроля перемещаются относительно поверхности объекта. Технический результат: повышение точности контроля и сокращение времени на его проведение. 2 н.п. ф-лы, 5 ил.

1. Способ автоматизированного неразрушающего контроля поверхностных дефектов объектов, осуществляемого устройством для проведения неразрушающего контроля, оснащенного сканирующей головкой, на которой расположены телекамера для проведения визуального контроля, а также вихретоковые датчики для проведения вихретокового контроля и ультразвуковые пьезоэлектрические датчики для проведения ультразвукового контроля, в ходе которого перед проведением автоматизированного неразрушающего контроля проводят настройку упомянутых вихретоковых и ультразвуковых пьезоэлектрических датчиков, после чего осуществляют неразрушающий контроль при одновременной работе вышеупомянутых телекамеры и датчиков вихретокового и ультразвукового контроля, причем настройку вихретоковых датчиков осуществляют на стандартных образцах с моделями, имитирующими язвы и трещины на поверхности объектов, а ультразвуковых пьезоэлектрических датчиков - с моделями, имитирующими трещины, отличающийся тем, что по результатам настройки вихретоковых датчиков строят комплексную плоскость, отображая на ней пороговые уровни с областями для язв (область ВК-Я) и трещин (область ВК-Т), а в результате настройки ультразвуковых датчиков строят А-развертку, отображая на ней неизменный в процессе сканирования пороговый уровень чувствительности, соответствующий имитирующей трещине (область УК-Т), и изменяемый в процессе сканирования пороговый уровень, соответствующий максимальной чувствительности с учетом уровня помех для данного участка поверхности объекта (область УК-ПИ), причем на упомянутой А-развертке по оси абсцисс представлено время прихода сигнала, по оси ординат - амплитуда сигнала, затем проводят неразрушающий контроль, сканируя объект при одновременной работе телекамеры, датчиков вихревого и ультразвукового контроля, при этом, при проведении неразрушающего контроля вихретоковыми датчиками, в случае попадания сигнала в область трещин (ВК-Т) или в область язв (ВК-Я) одноименным параметрам ВК-Т и ВК-Я присваивают значение «1», что свидетельствует о наличии дефекта или о ложном срабатывании датчиков, а в случае непопадания сигнала в области трещин и язв упомянутым выше одноименным параметрам присваивают значение «0», при проведении неразрушающего контроля ультразвуковыми датчиками в случае попадания сигнала в область с неизменяемым порогом чувствительности (УК-Т) или в область с изменяемым порогом чувствительности (УК-ПИ) одноименным параметрам УК-Т и УК-ПИ присваивают значение «1», а в случае непопадания сигнала в указанные области упомянутым параметрам УК-Т и УК-ПИ присваивают значение «0», при проведении неразрушающего контроля посредством телекамеры на изображении, полученном с телекамеры, - светлый цвет продуктов коррозии (область Т-СЦ), присваивают параметру Т-СЦ значение «1», или остатков праймера (область Т-ОП), присваивают параметру Т-ОП значение «1», а в случае отсутствия светлого цвета продуктов коррозии и остатков праймера упомянутым выше одноименным параметрам Т-СЦ и Т-ОП присваивают значение «0», при этом, в случае сигнализации о наличии язвы, по результатам вихретокового контроля и получения значения параметра ВК-Я, равного «1», производят оценку результатов телевизионного контроля в этой области, и в случае, если остатки праймера в ней не идентифицированы и присвоение значения параметра Т-ОП, равного «0», то исследуемую область классифицируют как область язв, а в случае обнаружения остатков праймера и присвоения значения параметра Т-ОП, равного «1», исследуемую область проверяют ультразвуковыми датчиками с изменяемым порогом чувствительности согласно зависимости от уровня помех, влияющих на результаты контроля для данной исследуемой области с учетом ложного срабатывания вихретоковых датчиков, и в случае наличия ультразвукового сигнала при присвоении параметру УК-ПИ значения, равного «1», область классифицируют как область с наличием коррозионной язвы, в противном случае, при значении параметра УК-ПИ, равного «0», принимают, что у ультразвуковых датчиков произошло ложное срабатывание, в случае сигнализации о наличии трещины по результатам вихретокового контроля, при значении ВК-Т, равном «1», осуществляют оценку результатов телевизионного контроля, и если идентифицирован светлый цвет продуктов коррозии, то есть значение параметра Т-СЦ равно «1», то данную область классифицируют как область с наличием коррозионного растрескивания под напряжением, в противном случае, при Т-СЦ, равном «0», принимают, что у вихретоковых датчиков произошло ложное срабатывание, в результате чего осуществляют контроль ультразвуковыми датчиками, и в случае присвоения параметру УК-Т значения, равного «1», исследуемую область классифицируют как область с наличием коррозионной трещины под напряжением, в противном случае, при значении параметра УК-Т, равного «0», принимают, что у ультразвуковых датчиков произошло ложное срабатывание, после чего определяют наличие сигнала в области УК-ПИ и при присвоении значения параметра УК-ПИ, равного «1», исследуемую область классифицируют как область с наличием коррозионной трещины под напряжением, в противном случае, при значении параметра УК-ПИ, равного «0», принимают, что у ультразвуковых датчиков произошло ложное срабатывание, после чего области, идентифицированные как области с наличием язв и с наличием коррозионных трещин под напряжением, объединяют, а длину и ширину выявленных дефектов определяют путем сопоставления данных проведенного неразрушающего контроля с данными энкодера и акселерометра, установленных на устройстве, проводящем автоматизированный неразрушающий контроль, а глубину обнаруженных дефектов определяют либо по корреляционным зависимостям амплитуды сигнала вихретоковых и ультразвуковых датчиков контроля, полученных экспериментально, либо по результатам проведения лазерной профилеметрии.

2. Устройство для реализации способа по п. 1, содержащее сканирующую головку, включающую блок визуального контроля дефектов, блоки датчиков вихревого и ультразвукового контроля дефектов, узел перемещения сканирующей головки, датчики пути и энкодер, отличающееся тем, что датчики, установленные в блоках вихретокового и ультразвукового контроля, располагаются в положениях, обеспечивающих в исследуемой области объекта одновременное синергетическое взаимодействие с дефектом электромагнитного и акустического полей в количестве, позволяющем обеспечить ширину зоны контроля, превышающую величину шага траектории, по которой блоки вихретокового и ультразвукового контроля перемещаются относительно поверхности объекта в составе узла манипуляторного типа с шестеренчатым приводом линейного перемещения платформы, включающей каретки для установки на линейные направляющие несущей рамы, содержащей зубчатую рейку для возможности осуществления линейного перемещения.

| Способ проведения неразрушающего контроля цилиндрических объектов и автоматизированный комплекс для его реализации | 2020 |

|

RU2764607C1 |

| ШЕСТЕРЕНЧАТЫЙ ПНЕВМОДВЙГАТЕЛЬ | 0 |

|

SU222175A1 |

| US 2017031492 A1, 02.02.2017 | |||

| 0 |

|

SU157557A1 | |

| US 2010097057 A1, 22.04.2010 | |||

| JP 2001141667 A, 25.05.2001. | |||

Авторы

Даты

2024-12-23—Публикация

2024-07-03—Подача