Изобретение относится к технологии получения гранул из сыпучих порошкооб- ррзных материалов и может использоваться в;металлургии и химической промышленности..

Цель изобретения - повышение стабильности процесса гранулирования и увеличение выхода годного за счет снижения потерь сырья при переделе.

Поставленная цель достигается в способе подготовки сыпучих материалов к спеканию, включающем подачу влажного материала в гранулятор, гранулирование с пблучением зародышей и их последующее дрокомкование с обработкой материалов сжатым газом, причем подачу сжатого газа осуществляют в зону гранулируемого слоя, в котором массовое соотношение зародышей диаметром 4-10 мм и сыпучего материала составляет 0,1 - 2,2.

Предлагаемый способ подготовки материалов к спеканию иллюстрируется примером. .

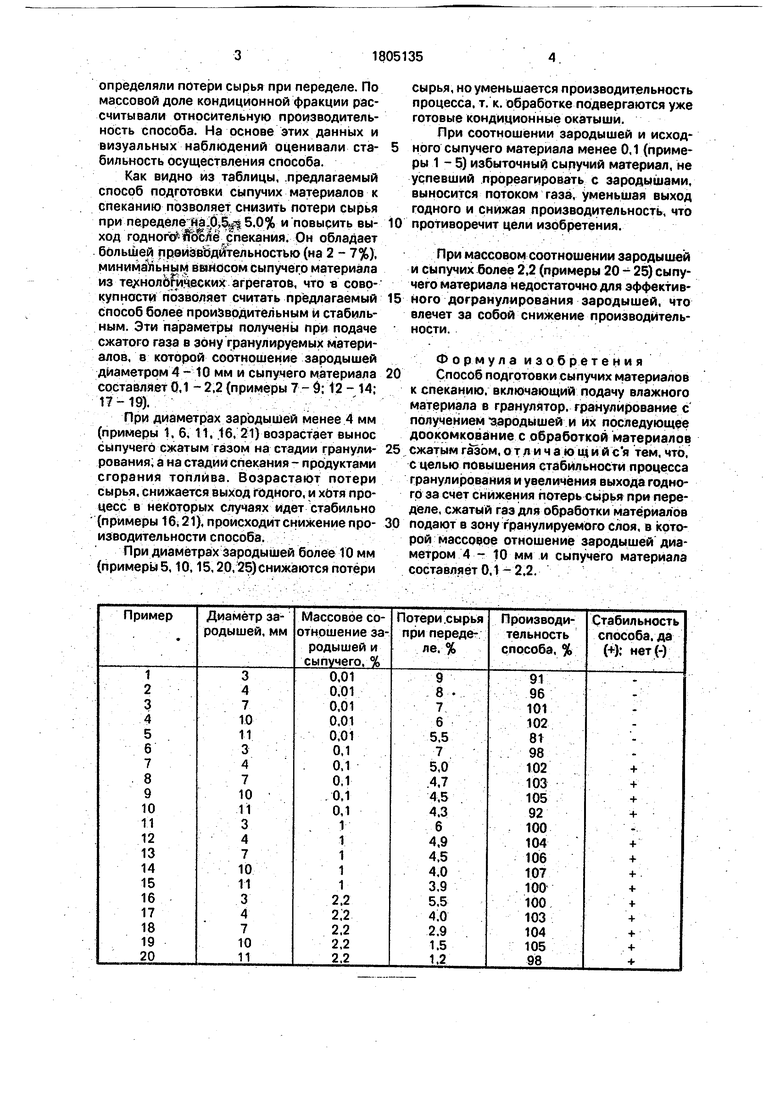

Гранулировали влажный железосодержащий .порошок Абагурской аглофабрики, используя для этого тарельчатый гранулятор диаметром 0,62 м. Сжатый газ (воздух давлением 0,4 МПа) подавали от передвижной компрессорной установки в нисходящий поток сыпучих материалов в зону, находящуюся на расстоянии 0,5 радиусй (0,15 м) тарели под углом 5° к поверхности слоя. Расстояние от среза сопла до гранулируемых материалов составляло 0,02 м. В ходе экспериментов в каждом опыте меняли размер (диаметр) зародышей и их массовое соотношение с исходным сыпучим материалом. После ранулирования полученные материалы спекали в аглочаше при температуре 1250°С и путем взвешивания

со

с

оо О СЛ

СО СЛ

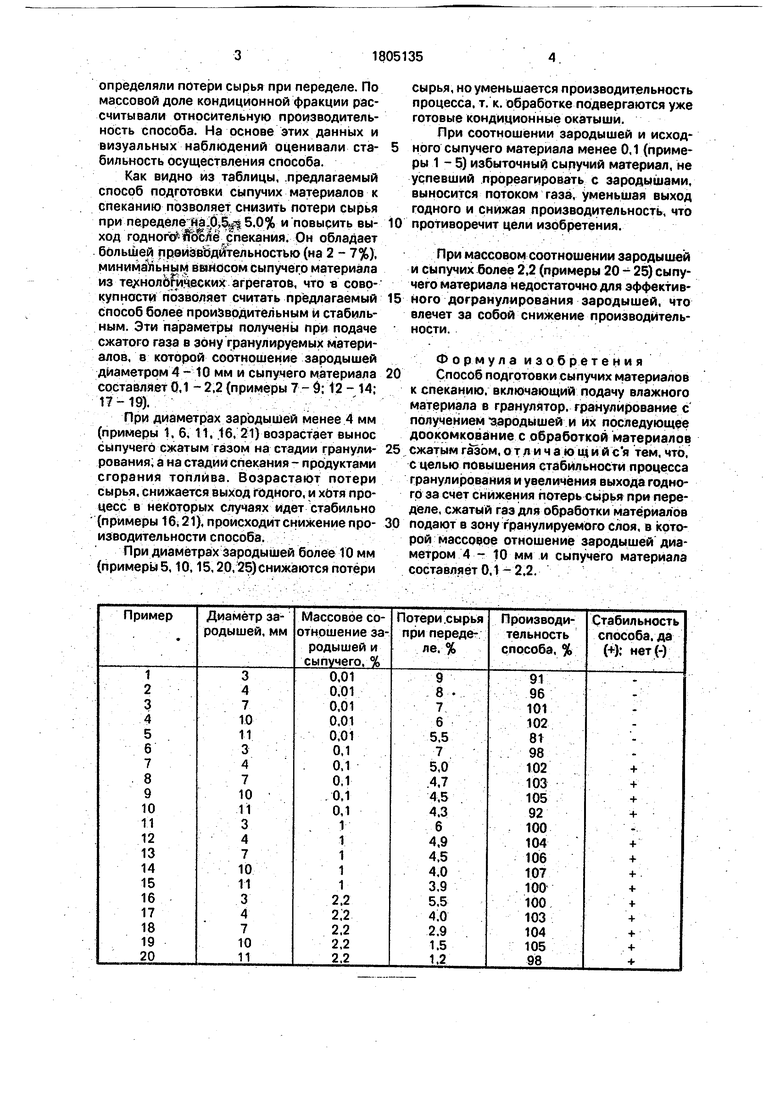

определяли потери сырья при переделе. По массовой доле кондиционной фракции рассчитывали относительную производительность способа. На основе этих данных и визуальных наблюдений оценивали ста- бильность осуществления способа.

Как видно из таблицы, предлагаемый способ подготовки сыпучих материалов к спеканию позволяет снизить потери сырья при переделе на 0,5 - 5.0% и повысить вы- ход годного гюсле спекания. Он обладает большей производительностью (на 2 - 7%), минимальным выносом сыпучего материала из те/нологических агрегатов, что в совокупности позволяет считать предлагаемый способ более производительным и стабильным. Эти параметры получены при подаче сжатого газа в зону гранулируемых материалов, в которой соотношение зародышей диаметром 4 - 10 мм и сыпучего материала составляет 0,1 - 2,2 (примеры 7 - 0; 12 - 14; 17-19).

При диаметрах зародышей менее 4 мм (примеры 1, 6. 11, .16, 21) возрастает вынос сыпучего сжатым тазом на стадии гранули- рования; а на стадии спекания - продуктами сгорания топлива. Возрастают потери сырья, снижается выход годного, и хотя процесс в некоторых случаях идет стабильно (примеры 16,21), происходит снижение про- изводительности способа.

При диаметрах зародышей более ТО мм (примеры 5,10,15,20,25) снижаются потери

сырья, но уменьшается производительность процесса, т. к. обработке подвергаются уже готовые кондиционные окатыши.

При соотношении зародышей и исходного сыпучего материала менее 0,1 (примеры 1 - 5) избыточный сыпучий материал, не успевший прореагировать с зародышами, выносится потоком газа, уменьшая выход годного и снижая производительность, что противоречит цели изобретения.

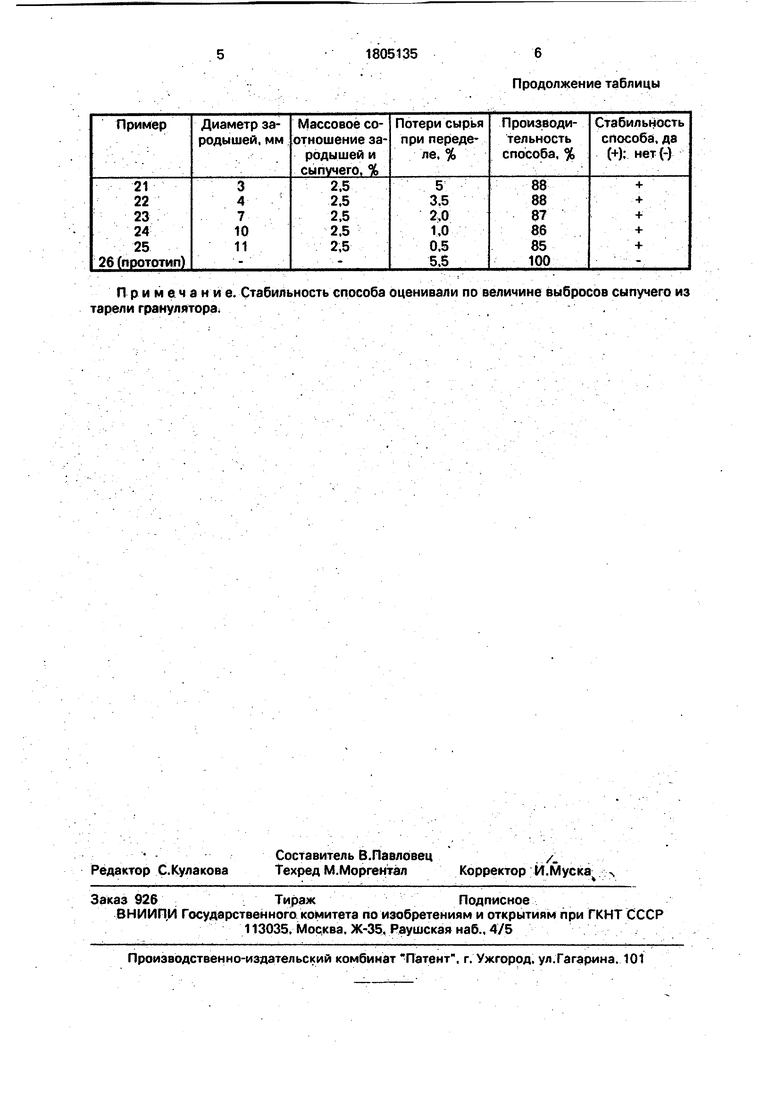

При массовом соотношении зародышей и сыпучих более 2,2 (примеры 20 - 25) сыпучего материала недостаточно для эффективного догранулирования зародышей, что влечет за собой снижение производительности.

Формула изобретения Способ подготовки сыпучих материалов к спеканию, включающий подачу влажного материала в гранулятор, гранулирование с получением-зародышей и их последующее доокомкование с обработкой материалов сжатым газом, отличаю щ и и с я тем, что, с целью повышения стабильности процесса гранулирования и увеличения выхода годного за счет снижения потерь сырья при переделе, сжатый газ для обработки материалов подают в зону гранулируемого слоя, в которой массовое отношение зародышей диаметром 4 - 10 мм и сыпучего материала составляет 0,1 - 2,2.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства агломерата и окатышей | 1988 |

|

SU1615204A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПРОППАНТОВ | 2010 |

|

RU2452759C1 |

| Способ получения гранул | 1990 |

|

SU1719049A1 |

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНОГО МАТЕРИАЛА | 1994 |

|

RU2082491C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО ЖЕЛЕЗОРУДНОГО ОКАТЫША С КРАСНЫМ ШЛАМОМ | 2024 |

|

RU2829227C1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2019 |

|

RU2727281C1 |

| Аппарат для сушки и гранулирования материалов в кипящем слое | 1977 |

|

SU789148A1 |

| Способ получения окатышей | 1986 |

|

SU1337430A1 |

Использование: изобретение относится к технологии получения гранул-из порошкообразных материалов и может использоваться в металлургии .и химической промышленности. Цель изобретения - реализация способа позволит повысить стабильность процесса гранулирования и увеличить выход годного. Сущность: способ включает подачу влажного материала в гра- нулятор, гранулирование с получением зародышей и их последующее доокомковывание с обработкой материалов сжатым .газом. Сжатый газ для обработки материалов подают в зону гранулируемого слоя, в который массовое соотношение зародышей диаметром 4-10 мм и сыпучего материала составляет 0,1 -2,2. 1 табл.

Примечание. Стабильность способа оценивали по величине выбросов сыпучего из тарели гранулятора.

| Реагент-восстановитель при обжиге окисленных железных руд | 1986 |

|

SU1397516A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| i Авторское свидетельство СССР № 1488335, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-03-30—Публикация

1991-04-15—Подача